矿用电机车储存与再生双向DC/DC变流器控制系统的研究

2015-01-12赵立永刘红梅

赵立永,刘红梅

(华北科技学院 电子信息工程学院,北京 东燕郊 101601)

0 引言

蓄电池式电机车由于采用蓄电池进行供电,故适用于有瓦斯及煤尘积存较多的巷道中运输,安全型蓄电池式电机车还能在超级瓦斯矿井的主要通风巷道中安全运行。由于传统牵引供电系统不能反向回收能量,故电机车再生制动时产生的能量不但被浪费,而且还增加了其他用电设备的运行负担,以及增加了通风系统的负荷。因此本文研究矿用电机车能量存储与再生技术,把制动时产生的能量合理利用起来,达到节约能源、提高运载能力、稳定蓄电池的供电电压的目的。我们采用超级电容组为储能器的方案,目前在煤矿应用中还没有成熟产品,而国内研究采用超级电容器吸收再生制动能量才刚刚起步,并且只是在城市轨道交通方面才开始应用。在煤矿井下,研究矿用电机车存储与再生双向DC/DC变流器控制系统具有很好的实践工程应用意义。

1 控制系统的构成与原理

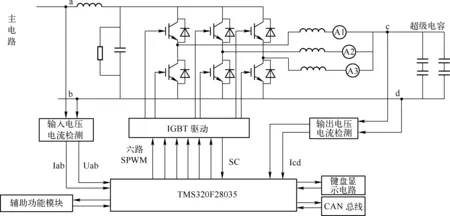

矿用电机车结合双向DC/DC变流器供电系统的结构图如图1所示。该系统由矿用蓄电池、双向DC/DC变换器、超级电容器组、逆变器和永磁同步电机组成。在充电过程中,根据机车再生制动功率、电容电压来确定平均充电电流,当超级电容电压达到最高充电电压时能够自动结束充电过程。在放电过程中,根据列车起动功率和超级电容的电压来确定放电电流,当超级电容的电压降低到最低工作电压时,关断双向DC/DC变流器[1]。由电机车运行工况、矿用蓄电池电压、超级电容电压等条件,确定变流器运行工况是充电状态还是放电状态。若满足运行条件,通过控制芯片的高速输出端口分别送出主电路相应接触器的控制信号和一定占空比的PWM脉冲,并由驱动电路将信号隔离放大后,驱动主电路开关器件IGBT按照要求的占空比工作[2]。实现制动能量的回收和再利用。

1.1 系统工作原理分析

双向DC/DC变流器系统总体结构图如图2

所示。该系统以3相3重双向斩波变流器为核心,采用电流电压双闭环PI控制算法,通过一般工程方法和数学建模以及MATLAB的仿真两种方法[3],推理计算PID参数[4]。主电路部分采用3相3重斩波电路,对电机车减速或停车时产生的电能降压斩波输入给超级电容充电,在电机车加速或起动时,超级电容开始放电,通过升压斩波电路以供电机车逆变器使用。同时进行电压、电流信号以及温度的采集,将直流电压,电流采集到的信号送入DSP实现精确的闭环控制。

图1 矿用电机车供电系统的结构图

图2 系统总体结构图

由于DSP接口丰富,内部集成了AD转换,CAN模块,以及强大的定时器[5],因此在控制电路的设计上基本可以实现全数字化的设计方法,使电路结构变得简单,可靠性和抗干扰性都有很大的提高[6]。本系统结构上使用的是3相3重斩波电路,相当于由3个斩波电路单元并联而成[7,8]。该电路中总输出电流是3个斩波电路单元输出电流的总和,脉动频率也为3个斩波电路单元的脉动频率的3倍,而3个单元电流的脉动幅值相互抵消,使得总的输出电流脉动幅值变得很小。所以在要求额定电流的输出情况下,使得开关器件的额定功率只有传统电路中的1/3[9,10]。因为输出电流的脉动值得减小,所以需要的平波电抗器的总重量大为减轻,而且该斩波电路还具有备用功能。各斩波电路单元互为备用单元,若某一斩波单元发生故障,其余各单元可以继续工作,使得系统的整体可靠性提高。

1.2 双向DC/DC变流器工作原理分析

图2所示,双向DC/DC变流器由三相三重斩波电路,控制脉冲互差120度[111],其工作原理如下:

(1)当矿用电机车再生制动时,蓄电池电压升高,控制电路控制双向DC/DC变换器主电路工作于Buck电路模式,蓄电池与超级电容储能系统连接后,对其进行充电。超级电容组吸收再生制动能量,同时降低蓄电池电压。

(2) 当矿用电机车处于加速或者启动工况时,蓄电池电压会被拉低,此时控制器控制双向DC/DC变换器工作于Boost电路模式[12],超级电容储能系统与蓄电池导通后,超级电容组通过升压电感对蓄电池进行能量反馈。此工况下,超级电容储能系统的投入使用,减少了蓄电池对供电系统峰值功率的要求,使得蓄电池电压的跌落得到了缓解。

(3) 当矿用电机车惰行时,控制器可以根据超级电容组电量,控制双向DC/DC变换器主电路对超级电容组的能量存储状态进行调整。

综上分析可以看出,依据矿用电机车运行工况以及蓄电池电压的不同,控制器控制双向DC/DC变换器实现超级电容储能系统与蓄电池进行能量交换,达到能量存储再利用。

2 单片机控制框图

单片微机TMS320F28035控制电路是本系统的核心部分[13],其框图如图3所示。该系统由单片机数字系统、摸似量接口电路、IGBT驱动电路、CAN通信电路和键盘显示电路五部分组成,各部分的功能如下:

图3 DSP控制系统框图

(1)单片机数字系统主要任务是接收上层控制计算机或者列车总线送来的工况给定信息和指令,然后按照给定,将信号采集电路采集进来的电压、电流等物理量和设定值进行比较、分析和计算,输出PWM控制脉冲和系统的开关控制信号;

(2)模拟量接口电路将强电信号转换为弱电信号,供单片机进行数字采样;

(3)IGBT驱动电路将单片机系统发出的信号转化为可驱动IGBT的脉冲信号,同时当IGBT发生短路或过流故障时,向单片机系统反馈故障信号;

(4)键盘显示电路的功能是通过键盘设定各种给定指令和参数,显示系统运行的各种状态,并记录系统历史运行故障[14]。

3 控制算法与软件设计

3.1 控制算法分析

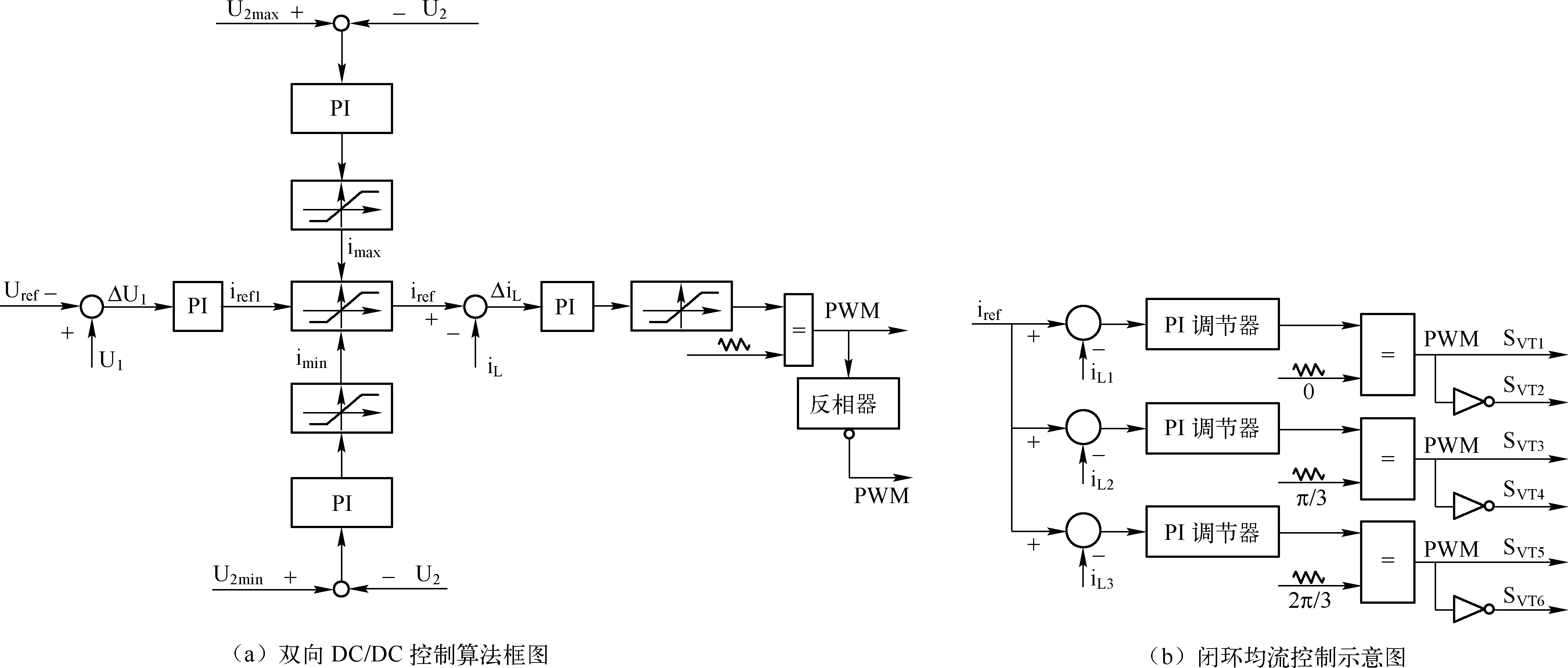

该系统采用的控制算法框图如图4(a)所示,其工作原理如下:蓄电池输出的电压U1的反馈值与给定参考值Uref做差,ΔU1经过PI调节器作为电流给定信号输出。电流指令iref与电感电流iL做差,并经过PI调节器调节后,最终得到上桥臂功率管的PWM信号;超级电容器端电压U2与超级电容组的允许电压最大极值U2max和最小极值U2min相比较,构成超级电容侧电压幅值限制闭环,分别为最高电压限制闭环和最低电压限制闭环,调节器输出电流指令iref1与最大电流imax和最小电流imin的限幅值比较计算,电流指令iref1经限幅闭环后得到iref才作为电流闭环的输入值[15]。

图4(b)表示的是,电压电流双闭环PI控制算法,经过DSP计算出PI调节器的值,输出互差120度的PWM波控制三相三重双向DC/DC变流器[16]。

图4 控制算法框图

3.2 软件设计

图5所示为,本系统的软件程序图,主要由主程序、中断服务程序、CAN接口程序、A/D接口程序组成。

图5 控制软件程序流程图

主程序主要完成系统初始化,然后使中断进入循环状态,等待DSP的初始化、时钟电路的配置、外围模块电路的初始化、软件中的变量的定义和赋值、系统中断的配置等系统初始化任务;接下来开通信中断,接受上位机的控制信号或与逆变器控制器进行数据传输,使系统获得启动指令或超级电容充放电指令。

中断服务程序完成所有的控制算法,如电流和电压检测及A/D转换、闭环PI控制、PWM的发生等,程序设置了三个中断:比较中断、读取采样结果中断和故障保护中断。其中,比较中断用于定时产生控制周期,A/D采样完成后读取采样结果。

CAN接口程序只是简单的传递状态数据和控制指令。其基本的步骤包括CAN模块初始化、发送数据、接收数据并检测数据的正确性。

A/D接口程序完成对AD所用的频率,采样工作方式进行设置。

4 实验调试与结果分析

对上述双向DC/DC变流器系统,在蓄电池矿用电机车上进行了成功的实现。系统主要参数为:蓄电池组的电压范围在163.2 V与288 V之间,实验时实际测试为DC210V,永磁同步电击电机额定功率:22 kW×2,双向DC/DC变流器参数为:电感器感值为2.8 mH,超级电容组为60V/125F两个串联,设置控制系统的PWM载波频率为5 K。进行带载测试,当电机车减速或停止时,给超级电容进行充电,通过降压斩波电路,双向DC/DC变流器恒流充电。当电机车加速或启动时,超级电容通过升压斩波电路,提供给逆变器,实际电压为195V。图6表示的是DSP调试PWM输出波形图,双向DC/DC变流器系统运行稳定。

图6 调试时PWM输出波形图

5 结论

针对矿用牵引电机车,研究实现了能量存储与再生双向DC/DC变流器系统,成功开发了基于DSP的电流电压双闭环PI调节器控制系统。设计的系统硬件电路简洁,模块化强,运行可靠,实现了牵引车制动能量的回收和再利用,具有较好的工程实用及应用推广价值。

[1] 王雪迪.基于城市轨道交通车辆的超级电容储能系统的研究[D]. 北京:北京交通大学,2008.

[2] 邓永红,任学军,张全柱,等. 海洋油田测井装置电机驱动供电方式的研究[J].电源技术, 2011,35(2):202-206.

[3] 林飞,杜欣.电力电子应用技术的MATLAB仿真[M].第1版.北京:中国电力出版社,2009.

[4] 陈伯时.电力拖动自动控制系统[M].第3版.北京:机械工业出版社,2011.

[5] 路亚新.基于DSP的超导储能装置协调控制策略研究[D].西安:西安理工大学,2008.

[6] 崔德友.基于DSP控制的PWM型开关电源的研究与开发[D].大连:大连理工大学,2006.

[7] 童诗白.模拟电子技术基础[M].第3版.北京:高等教育出版社,1998.

[8] 阎石.数字电子技术基础[M].第5版.北京:高等教育出版社,2006.

[9] 王兆安.电力电子设备设计和应用手册[M].北京:机械工业出版社,2002.

[10] 王兆安,黄俊.电力电子技术[M].第4版.北京:机械工业出版社,2006.

[11] 王兴贵,邹应炜,刘金龙.全桥型DC/DC开关电源的建模与控制[J].电力电子技术,2007.7,41(7):86-88.

[12] 邱关源.电路[M].第4版.北京:高等教育出版社.1999.

[13] 刘陵顺,高艳丽,张树团,等. TMS320F28335DSP原理及开发编程[M].北京:北京航空航天大学出版社,2011.

[14] 潘新民,王艳芳.微型计算机控制技术实用教程[M].第1版.北京:电子工业出版社,2010.

[15] 徐德鸿.电力电子系统建模及控制[M].第1版.北京:机械工业出版社,2006.

[16] 胡寿松.自动控制原理[M].第5版.北京:科学出版社,2007.