“两硬”煤层综放开采顶煤弱化机理及技术研究

2015-01-12廖敬龙刘文静王威钦沈会初

廖敬龙,刘文静,王威钦,沈会初

(1.陕西煤业化工技术研究院,陕西 西安 710065;2. 煤炭绿色开采工程研究中心,陕西 西安 710065)

放顶煤开采工艺以“以放为主,以采促放”为基本准则,放顶煤开采效果的优劣主要取决于矿山压力的大小以及对矿山压力破煤作用的利用程度,对于坚硬顶板和坚硬煤体“两硬”条件下煤层的综放开采,矿山压力的破煤作用得不到有效发挥,顶煤破碎程度普遍较低,放煤效果较差,从而造成煤炭资源回收率低,采空区遗煤多留下自燃发火的隐患,威胁矿井安全[1]。因此在“两硬”条件下为了达到合理的经济技术效果须采用综采放顶煤技术时,须针对顶煤难以垮落冒放的问题进行进一步的深入探讨。本文以陕北矿区某矿北二盘区25206工作面为背景,针对侏罗纪煤层的“两硬”采场,在已有的研究成果的基础上,进一步研究顶煤的弱化机理和技术措施,通过合理的注水弱化和爆破预裂方案相结合,使顶煤达到良好的冒放效果,对提高该地区的煤炭资源回收率具有重大的意义。

1 工程概况

1.1 地质概况

陕北矿区某矿北二盘区25206工作面平均埋深214.5 m,煤层厚度5.2~7.8 m,平均为7 m,倾角1°~4°,煤体坚硬致密、节理裂隙不发育;煤层之上有平均厚度2 m泥岩,直接顶为平均厚度6.5 m的灰白色或白色细砂岩,老顶为厚度11.8 m灰白色粉细砂岩,比较坚硬,属于典型的“两硬”煤层;煤层有自然发火倾向,自然发火期为4~6 个月。煤层顶底板情况如下表1所示。

表1 煤层顶底板情况表

25206综采工作面采用单一长壁后退式放顶煤开采的采煤方法,根据所选支架,采煤机采高范围和放顶煤最佳高度以及后运输机高度等因素综合考虑,确定机采高度为3.0 m,放顶煤高度3.48 m,采放比1∶1.16。

1.2 顶煤破碎的一般特征

根据现场的生产实践统计和目前的研究表明,坚硬煤层条件下的综采放顶煤工作面的矿压显现规律、顶煤冒落特征与一般的放顶煤工作面有明显的差异,主要有以下几点特征:

1) 顶煤随着工作面的推进也出现周期性的垮落破断,支架的压力增大,但增高系数不大,垮落步距一般为4 m左右。

2) 顶煤冒落的块度较大,容易堵塞放煤口,易造成顶煤冒放困难。顶煤大块率一般高于20%,放煤连续性一般很差。

3) 顶煤垮落结构多为垮落角小于60°的倒台阶形形态,煤层上方的顶板由于较坚硬而往往滞后垮落破断,对工作面的安全生产有一定的安全隐患。

4) 由于支架反复支撑的破煤作用不能充分发挥出来,造成支架的破煤能力小,支架反复支撑的破煤厚约有 0.6~2 m 左右。

2 坚硬顶煤弱化技术及机理分析

顶煤的弱化本质意义是使顶煤包括煤体强度、刚度等在内的整体力学性能的降低,整体承载力降低,使其在矿山压力的作用下较容易发生破碎变形;弱化煤体就是通过各种技术措施,人为使煤体的力学性能整体上降低,使顶煤在较小的外力作用下产生破坏。通过煤层注水和顶煤爆破使煤体弱化,是坚硬煤层综放开采顶煤弱化的重要措施。

2.1 坚硬顶煤注水弱化机理[2-4]

煤体注水的实质是使高压水通过煤层裂隙和空隙进入煤体内部,使煤体裂隙不断扩张和延伸;随着煤体裂隙和空隙的增加、扩大,煤体整体强度降低。

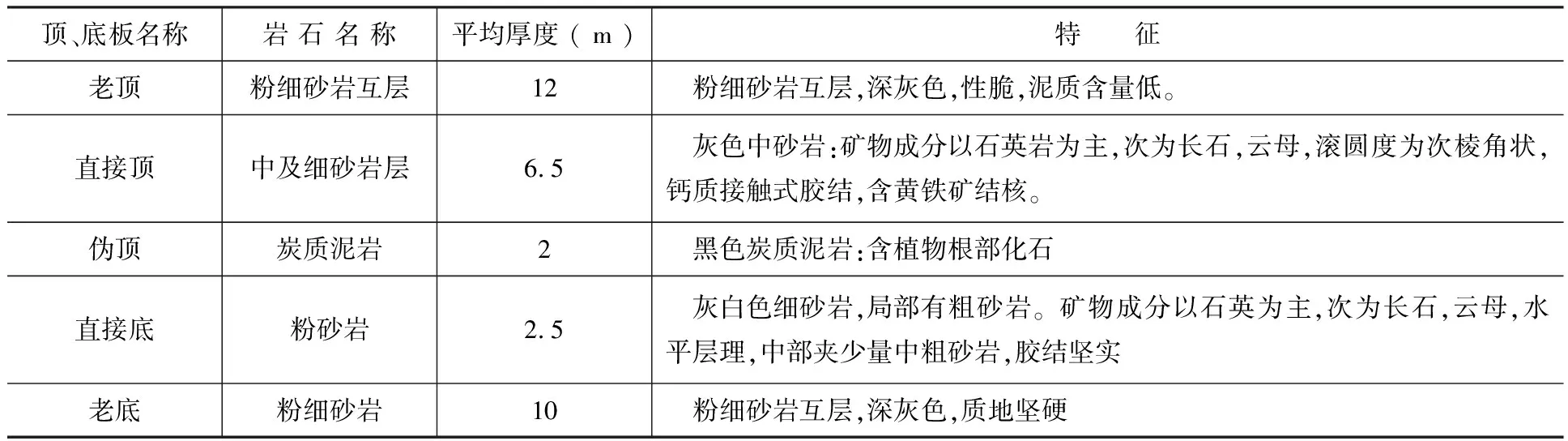

对坚硬煤层注水弱化处理效果的优劣取决于煤体注水的难易程度、水在煤体中的渗透流动性能和煤体注水后含水量的提高程度以及水对煤体的润湿性能。有的煤体裂隙不发育,使注水无法导入煤体,注水性能不好,直接影响了煤体弱化效果;对于裂隙发育而孔隙不发育的煤体,或细微裂隙发育而大中孔隙不发育的煤层,虽然其导水性能很好,但其注水效果同样不佳,达不到通过注水来改变煤体力学综合性能或注水防尘的目的。因此注水弱化效果主要取决于煤的裂隙、孔隙性能及其孔径分布规律。煤体内的裂隙系统如下图1 所示:

图1 煤体中的裂隙系统1—层理面;2—主内生裂隙组;3—次内生裂隙组;4—外生裂隙;5—镜煤或亮煤。

坚硬顶煤注水的破裂过程分为两个阶段,第一阶段是高压水沿着顶煤内部的原始裂隙流向煤体内部,在流动过程中使顶煤内部的微裂隙进一步扩展、增大,并在某些节点形成了贮水点;第二阶段随着注水的深入,贮水点的贮存量越来越大,煤体内部细微裂隙的毛细作用逐渐吸附这些水分,并成为煤体的一部分,这个阶段从根本上降低了煤体的强度性能等力学参数。第二阶段的贮水、吸附过程是压力注水的主要物理过程,也是最重要的过程。注水过程中还可以添加一些软化剂、表面活性剂等增强煤体对水的吸附作用,提高注水软化的效果。

2.2 坚硬顶煤爆破弱化机理[5-7]

坚硬煤层综放开采中,顶煤爆破弱化也是较常用的一种方法,爆破的强大冲击力对坚硬煤体具有强烈的破坏作用,随着冲击波的快速传播,爆炸能量传递到远离炮孔的煤体位置并造成该处煤体的破坏,但顶煤弱化爆破明显不同于井下的普通常规爆破。坚硬顶煤的弱化爆破一般都是深孔爆破,自由面较少,爆破中不允许产生顶煤体的抛掷以防止阻塞本来已经十分有限的工作空间,因此应尽量使弱化爆破的主要作用空间集中在顶煤结构内部,不能产生明显的外部效应。

2.2.1 坚硬顶煤爆破弱化对矿压显现的影响

综放工作面的支架围岩体系中,顶煤起到传递顶板压力至下部支架的作用,因此顶煤的整体物理力学性质对支架围岩体系非常重要。坚硬顶煤本身具有很强的压力承载能力,顶板矿山压力直接作用在煤体上;坚硬煤体将由矿山压力传递的动能转化为弹性势能蓄积起来,在某些条件下突然释放出来传递给下部支架,使支架的受力不均匀或承受动载现象可能毁坏支架。进行顶煤弱化后煤体能及时准确地反映上部矿山压力的改变,并使支架的支撑力传达至顶板,进行良好的顶板控制。

因此,进行顶板爆破弱化降低顶煤的整体强度能够很好地降低矿压烈度,主要从两方面来影响工作面矿压现象:一是影响了工作面上方的矿山压力分布,二是影响顶煤的整体承载能力。

2.2.2 坚硬顶煤爆破弱化对上覆岩层结构的影响

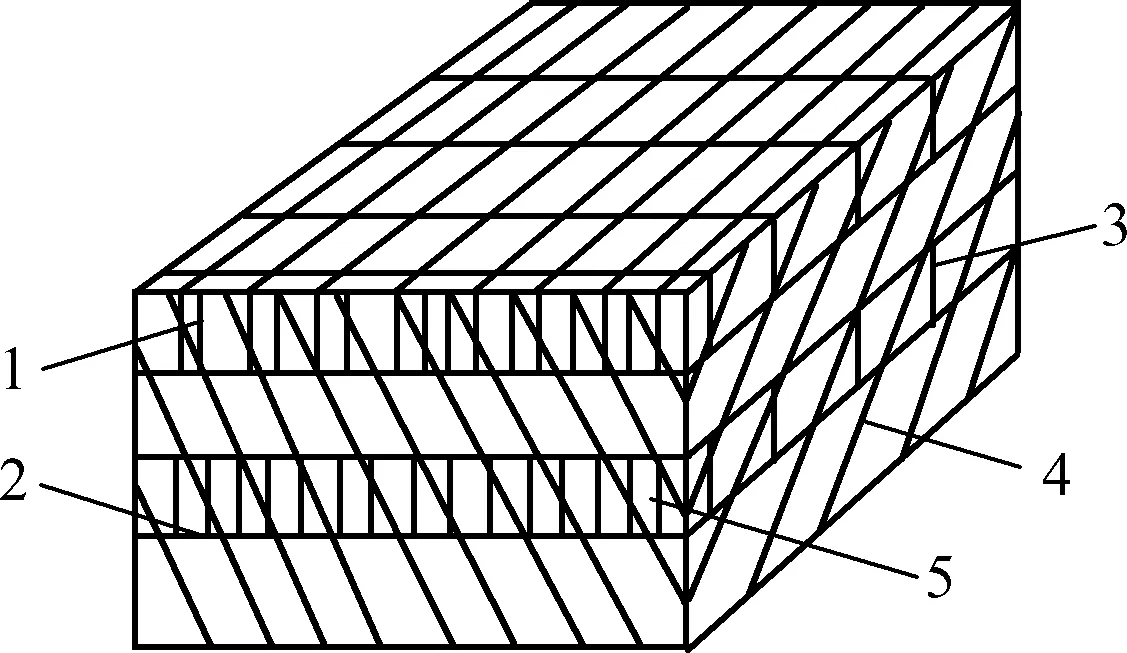

根据现场实践和理论分析,煤层开采后采场顶板岩层中的存在着稳定的砌体梁结构,且顶板层位越高则其稳定程性越大,越接近顶煤越不稳定;煤层上方的老顶岩层成有规律的整齐排列构成大的拱梁式结构,拱顶位于煤壁上方的煤岩体或支架,拱底位于采空区垮落岩层上;而直接顶则呈现不规则垮落甚至随采随落。放顶煤工作面上部的“砌体梁”式老顶结构与其下方的“半拱”式结构相结合,共同构成了综放开采覆岩结构的基本形式,如图2所示。

图2 坚硬煤层综放采场顶板结构

对坚硬煤层进行综采放顶煤开采,须对坚硬顶煤进行一定程度的爆破弱化措施使顶煤的整体强度减弱,使之能及时准确地反映上部矿山压力的改变,并使支架的支撑力传达至顶板,进行良好的顶板控制,这样才能减弱上部覆岩对工作面正常安全生产的威胁。

2.2.3 坚硬顶煤弱化爆破对顶板活动的影响

1) 坚硬顶煤弱化爆破使煤层顶板的活动位移量增加,顶煤弱化爆破产生的破碎区空腔能够对顶煤移动变形起到了位移补偿的作用,能使顶煤的水平及垂直位移量都能相应地增加;坚硬顶煤弱化爆破使顶板破断步距明显减小,使顶板活动所具有的冲击力大大减弱,很大程度上降低了上覆岩层活动对综放工作面正常安全生产的威胁。

2) 坚硬顶煤的弱化爆破能使工作面的矿压显现变得缓和起来,但同时也有可能造成工作面上部岩层的活动加剧,使矿压显现烈度增加。因为顶煤弱化爆破可能引起工作面上方顶板中的准平衡结构的破坏,使拱梁结构产生失稳破坏,对工作面的安全生产有一定威胁;此外由于弱化爆破使顶煤回收率大幅提高,放出的煤量增加就会造成采空区的体积增大,使参与顶板活动的空间增大,同样会加剧工作面的矿压现象。

2.2.4 坚硬顶煤爆破弱化对工作面“大压”的影响

根据大量的生产实践,坚硬顶煤工作面不但会出现周期来压现象,而且还会出现比周期来压更为剧烈的“大压”现象。“大压”现象是一般由顶板上部的关键层的破断变形进而引起下部岩体的垮落产生的动压现象,大压现象严重干扰了工作面的正常安全生产,甚至损坏工作面的综采设备。顶煤爆破弱化能够使顶煤整体力学性能降低,能够很好地吸收顶板活动产生的能量并传递给下部支架,支架的支撑力也能够很好地传达到顶板,使支架能有效地控制上覆岩层的活动,缓解顶板来压时的矿山压力显现。

3 试验工作面顶煤弱化方案及效果分析

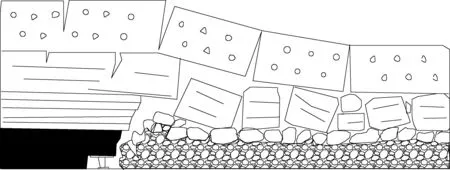

该矿25206工作面采用走向长壁综采放顶煤采煤法,工作面长150 m,工作面共5条巷道:沿煤层底板布置运输巷和回风巷、沿煤层顶板布置2条工艺巷和专排瓦斯巷,两条工艺巷主要作为顶煤注水弱化工艺、顶煤爆破弱化工艺、顶板预裂爆破工艺的施工巷,工作面巷道布置如下图3所示。

图3 综放工作面巷道布置图

3.1 注水弱化方案

3.1.1 注水量的确定

注水工艺中钻孔超前工作面100 m,孔径为60 mm,使用叠加的三翼钻头和取芯钻头,保证钻孔孔壁的光滑,为后期的封孔做好准备,钻孔孔深为30 m和27 m,注水压力为2.46 MPa,单孔注水量Q可依据下式计算:

Q=KLBMρq

(1)

式中: Q—1个钻孔注水量,m3;L—钻孔深度,m; B—钻孔间距,m;ρ—煤的密度,t/m3;K取1.1~1.5; q—吨煤注水量,m3/t;M—煤层开采厚度,m。

代入相关参数计算出单孔注水量Q约为32 t。

3.1.2 封孔

封孔是坚硬顶煤煤层注水的重要技术措施之一,若注水完毕后封孔不良,就会使初始注水压力降低,且会使煤层内部的贮水渗透效果达不到预期目的,本工作面注水时采用高压橡胶封孔器,当打开控水闸门后,高压橡胶封孔器就会迅速膨胀并紧贴孔壁,从而不使注水外泄,保证了足够的注水初始压力。注水工艺巷内一次注水长度为48 m,每次给每个巷道16个钻孔注水,两巷合计每次注水量为32×32=1024 t。根据的现场试验,以及陕北矿区类似的坚硬煤层注水经验,注水10天后煤体就达到良好的湿润状态。

3.2 爆破弱化参数设定

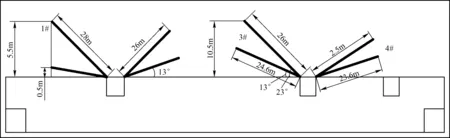

顶煤弱化爆破的炮孔布设按照炮孔方向平行于工作面且采用按排布置,部分提前注水钻孔可继续作为煤体松动炮孔,采用柱状药包,顶煤弱化爆破的炮孔布设施工至少超前工作面60 m,当弱化爆破的炮孔距工作面距离为20 m时开始进行顶煤弱化爆破,每次爆破间距为10 m。炮孔布置如下图4所示。

图4 顶板预爆破炮孔布置图

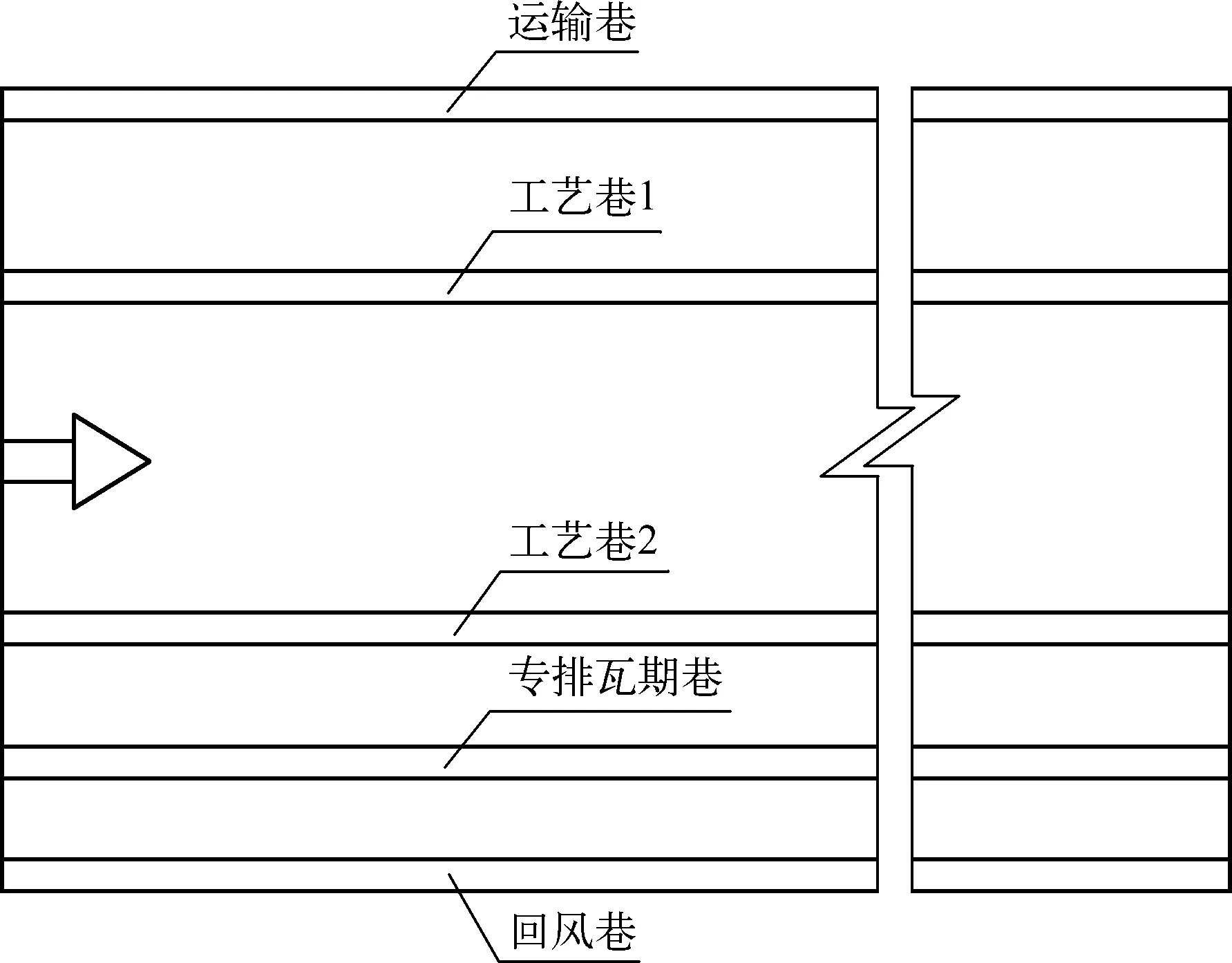

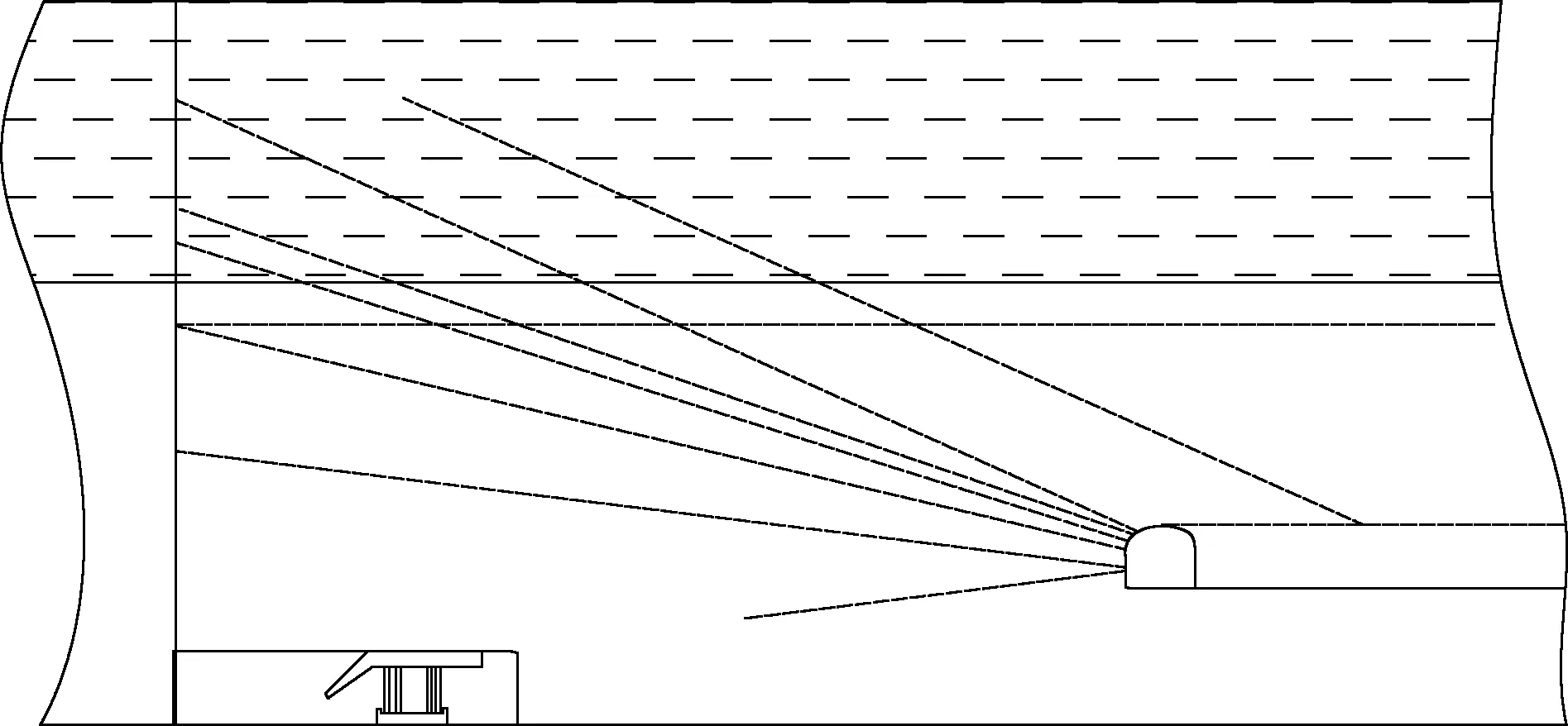

3.3 顶板预裂参数设定

工作面的开切眼采用锚网支护,由于锚杆的支护作用和顶煤坚硬难以冒落,切眼处的顶煤冒放性极差。工作面内爆破切槽的具体做法是在工作面推进3~5 m后,在支架后上方布置3排直径为42 mm的炮孔进行爆破,炮孔深度2.0~2.2 m、间距 1.8~2.0 m、排距0.5 m,炮孔倾角约为70°,顶板预裂弱化爆破采用电雷管正向起爆,每次起爆2排炮孔。炮孔布置如下图5所示。

图5 综放工作面切眼炮孔布置刨面示意图

采用联合弱化措施后,24206工作面的顶煤冒放性由0.60提高到0.81,即由冒放性“差”改善为冒放性“好”,取得了较好的效果。

4 结论

针对本矿区特殊地质条件,为实现放顶煤开采的高产高效,对于“两硬”采取注水弱化和爆破弱化的手段,并根据现场的实验确定了顶板注水、爆破和预裂的具体参数,使顶煤的冒放性由“差”变为“好”,提高了煤炭资源的回收率,同时改善了工作面作业环境,取得了良好的经济效益和社会效益。

[1] 王家臣,百希军.坚硬煤体综放开采顶煤破碎块度的研究[J].煤炭学报,2000,3:238-242.

[2] 陈荣华,钱鸣高,缪协兴.注水软化法控制厚硬关键层采场来压数值模拟[J].岩石力学与工程学报,2005,3:2266-2271.

[3] 闰少宏,宁宇.用水力压裂处理坚硬顶板的机理及实验研究[J].煤炭学报,2000,1:32-35.

[4] 刘忠锋,康天合,鲁伟.煤层注水对煤体力学特性影响的试验[J].煤炭科学技术,2010,1:17-19.

[5] 黄炳香.煤岩体水力致裂弱化的理论与应用研究[D].徐州:中国矿业大学,2009.

[6] 邓广哲.煤体致裂软化理论与应用[M].西安:陕西科学技术出版社,2004.

[7] 刘洪伟.李君利坚硬顶板弱化技术综述[J].煤炭技术, 2009,2:50-51.