常村煤矿2103工作面高位瓦斯抽放巷设计参数模拟研究

2015-01-12王振刚

王振刚

(潞安环保能源开发股份有限公司常村煤矿,山西 长治 046102)

1 工作面概况

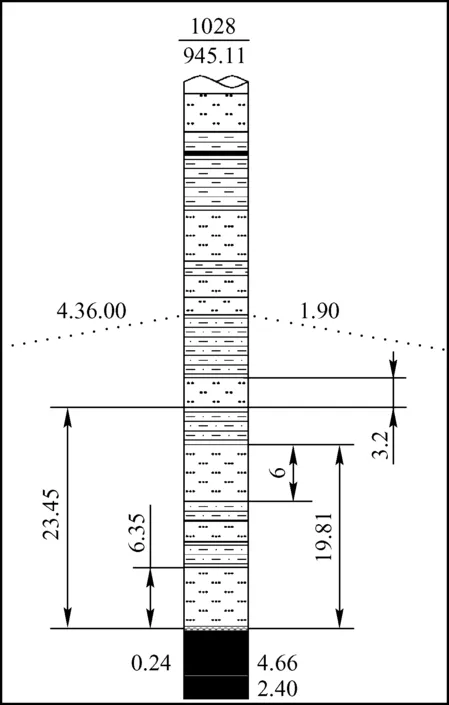

常村矿2103工作面走向长1150 m,倾向长310 m,煤层厚度5.66 m,含夹矸0~1层,平均厚度为0.05 m,可采长度1100 m,可采储量270万t,煤层角度为0°~8°。该工作面总体形态为背、向斜复合构造,预计瓦斯相对涌出量为11.43 m3/t,该工作面的地质柱状分布如图1所示。

图1 2103工作面地质柱状图

最大水平主应力为7.45~13.50 MPa,最小水平主应力为6.49~10.20 MPa范围内,岩石容重取26.5 kN/m3,垂直主应力值SV的大小为12.93~16.03 MPa,地应力状态为Sv>SH>Sh。

2 上覆岩层关键层确定

上覆岩层关键层的断裂对岩层的裂隙发育状态与分布起着至关重要的作用,是确定高位瓦斯抽放巷层位的关键参数[1]。

2.1 FLAC3D软件简介

FLAC3D主要适明模拟计算地质材料和岩土上程的力学行为。特别是材枓达到屈服极限后产生的塑性流动、材料通过单元和区域表示,根据计算对象的形状构成相应的网格。每个单元在外载和边界约束条件下,按照约定的线性或非线性应力—应变关系产生力学响应[2-5]。

2.2 建立计算模型

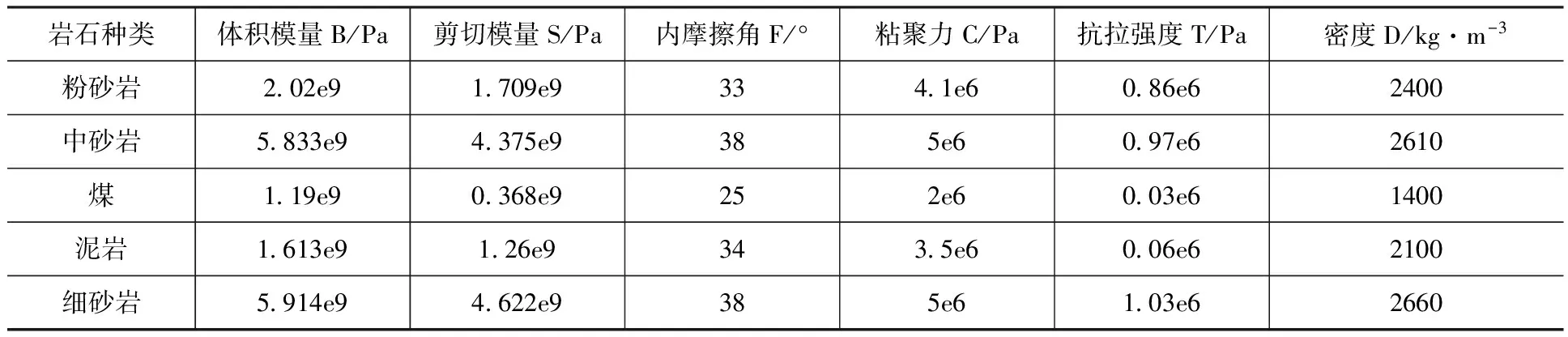

由于计算模型主要研究的是煤层和顶板的变形、破坏情况且计算模型的划分单元数有限,所以要对计算模型单元进行不等分划分,对工作面和巷道的研究区域采用细单元划分,采用周围稀疏中部密集划分单元,外部围岩区域的单元划分逐渐增大,建走向长400 m,倾向长250 m,岩层厚度114.6 m的物理计算模型。上覆岩层物理力学参数见表1。

表1 上覆岩层物理力学参数

2.3 模拟结果

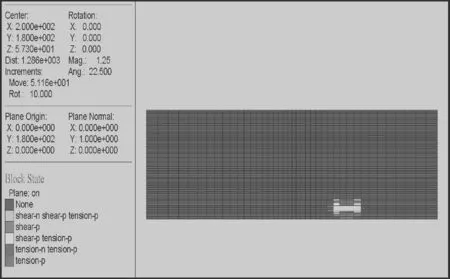

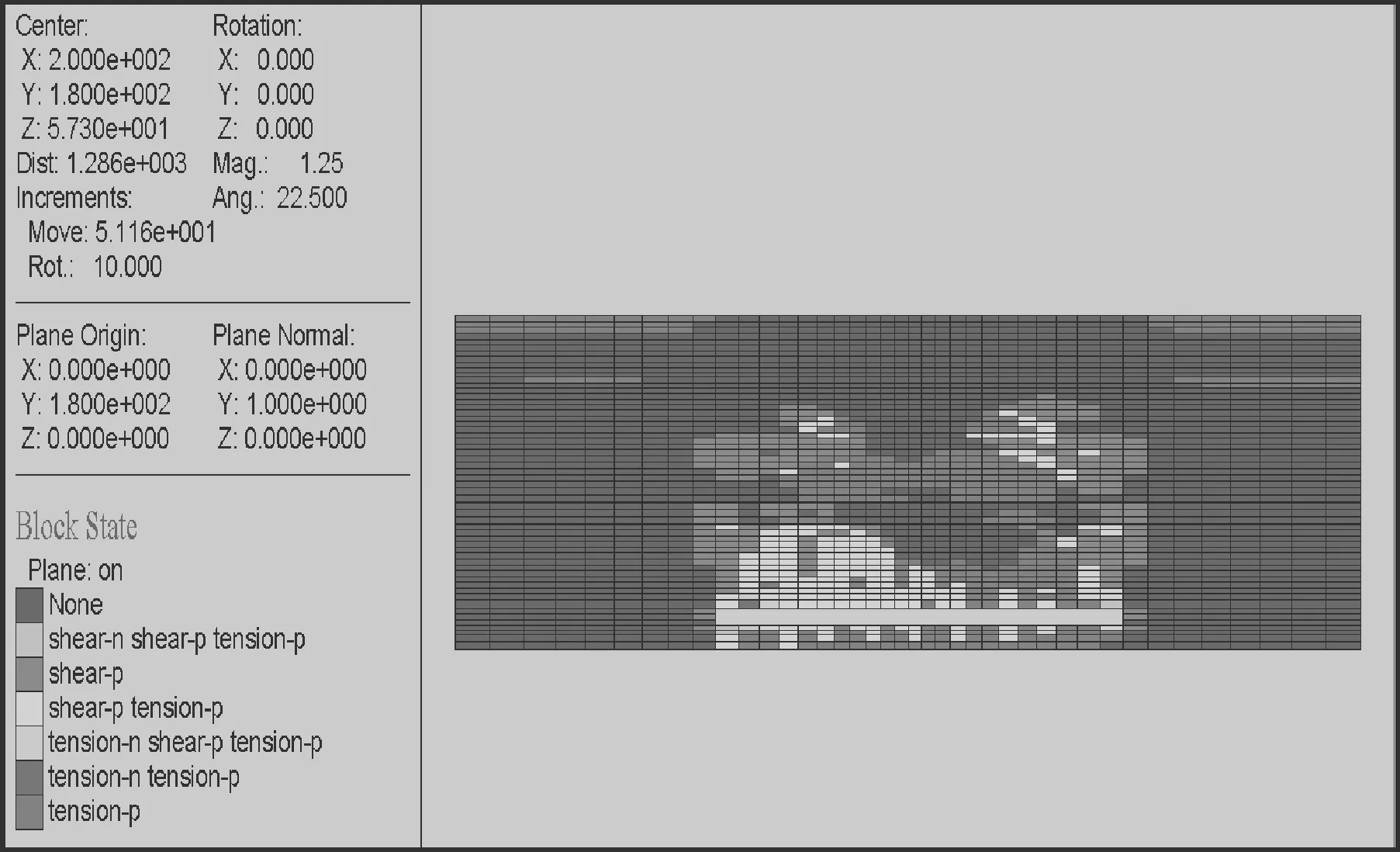

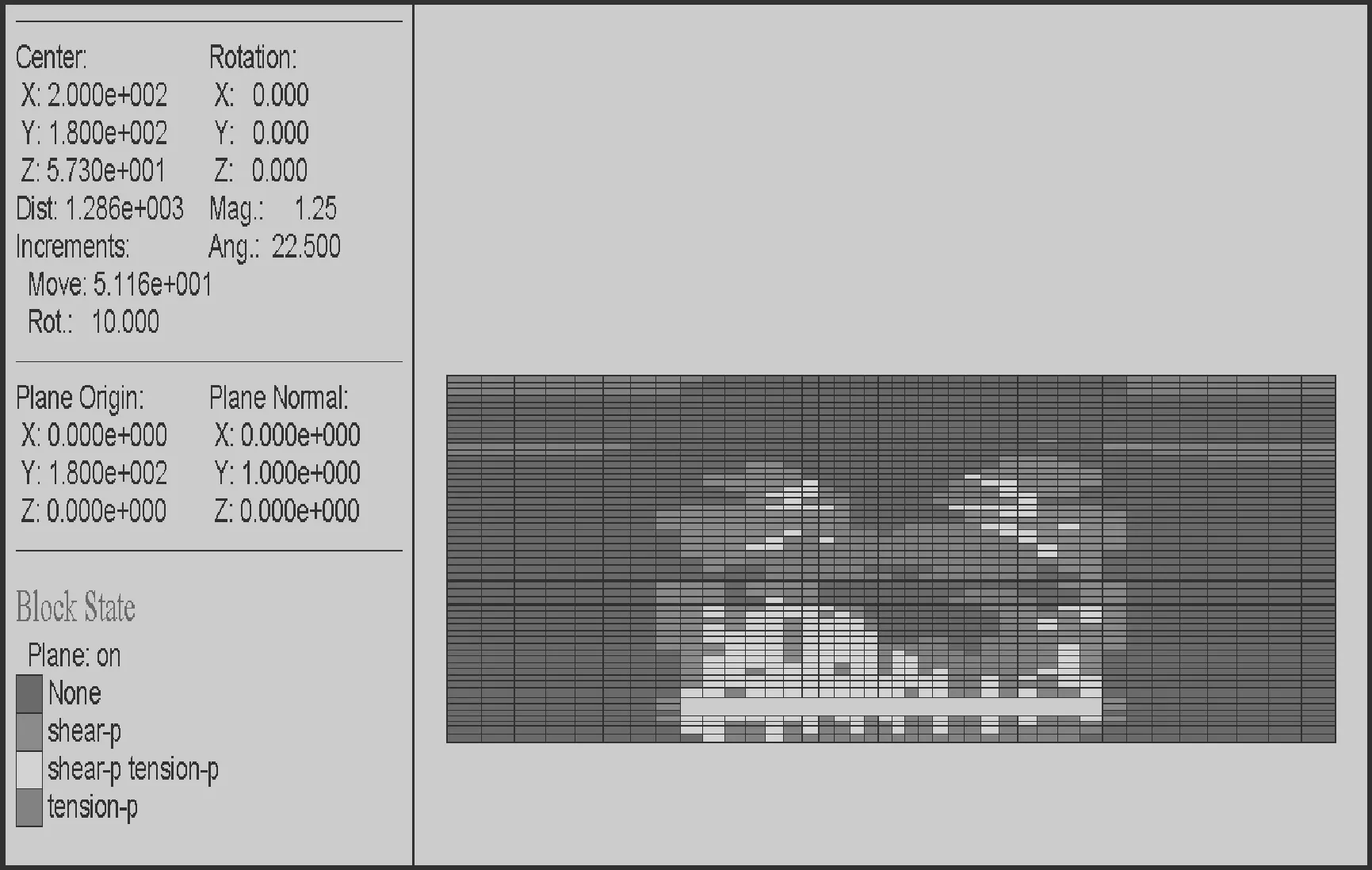

三维模拟过程为:生成模型→计算原岩应力→开采煤层→计算稳定→各步计算平衡→输出计算结果,2103工作面实行分布开采,开完切眼后,采一步放一步,循环10步,每步20 m,开挖至200m后结束,如图2~图5所示。

由图2~图5工作面开采到40 m左右范围,上覆岩层开始出现剪切破坏;当工作面开采到120 m 距离时,工作面上覆岩层破坏单元急剧增加;由此可知关键层开始断裂,导致竖向岩层破坏范围的迅速扩大,此关键层是距离煤层顶板约31 m,厚约5~6 m的中砂岩(K8层),对煤层上覆岩层裂隙的分布具有重要作用。

图2 回采40 m模型单元破坏状态

图3 回采100 m模型单元状态

图4 回采120 m模型单元破坏状态

图5 回采200 m模型单元破坏状态

3 岩层裂隙分布模拟

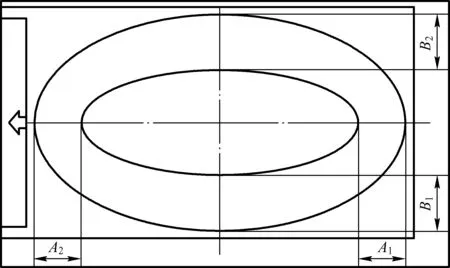

综放面经过初次来压、周期来压等过程的充分采动后,其覆岩椭抛带将不复存在,采动断裂带将形成两侧的裂隙发育带;层面展布的裂隙区仍为近似的椭圆区域,称为采动裂隙椭圆形圈。

多次模拟试验中可以发现:采动裂隙带不是恒定不变的,而与综放面开采时的初次来压步距和周期来压步距有密切关系。即切眼上方采空区断裂带宽度约为初次来压步距,而在工作面上方断裂带宽度则是变化的,其变化范围约为1~2倍周期来压。沿倾向两侧断裂带宽度稍小于初次来压步距,如图6所示,即A1约为初次来压步距;A2约为1~2倍周期来压,B1、B2稍小于初次来压步距[6]。

图6 覆岩采动裂隙层面椭圆形圈

3.1 UDEC软件简介

UDEC用于模拟非连续介质(如岩体中的节理裂隙等)承受静载或动载作用下的响应。非连续介质是通过离散的块体集合体加以表示。不连续面处理为块体间的边界面,允许块体沿不连续面发生较大位移和转动,包括完全脱离,且在计算过程中,自动识别新的接触面[7-8]。

3.2 建立模型

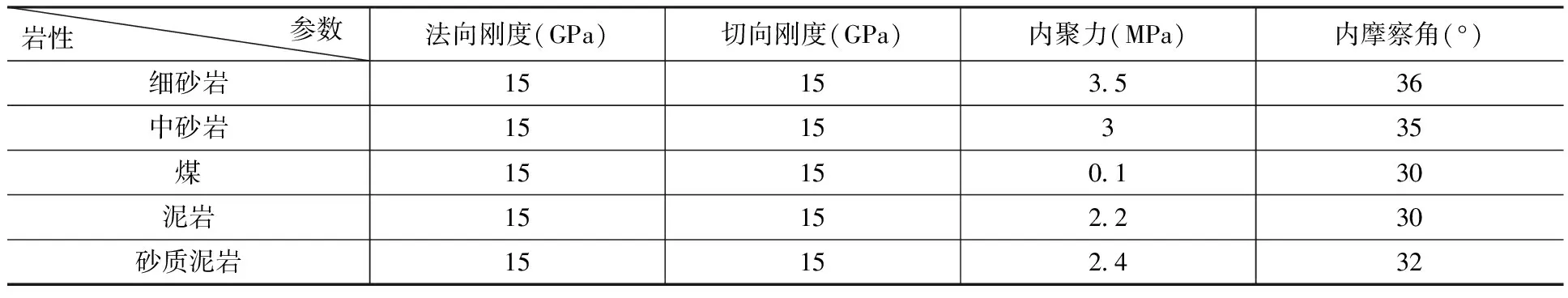

由于计算模型主要研究的是煤层和上覆岩层的变形、破坏及裂隙分布情况且计算模型的划分单元数有限,所以要对计算模型单元进行不等分划分,建走向长300 m,岩层厚度74 m的物理计算模型,岩石力学物理参数见表2,岩石节理力学参数见表3。

表2 岩石力学物理参数

表3 岩石节理力学参数

3.3 模拟结果

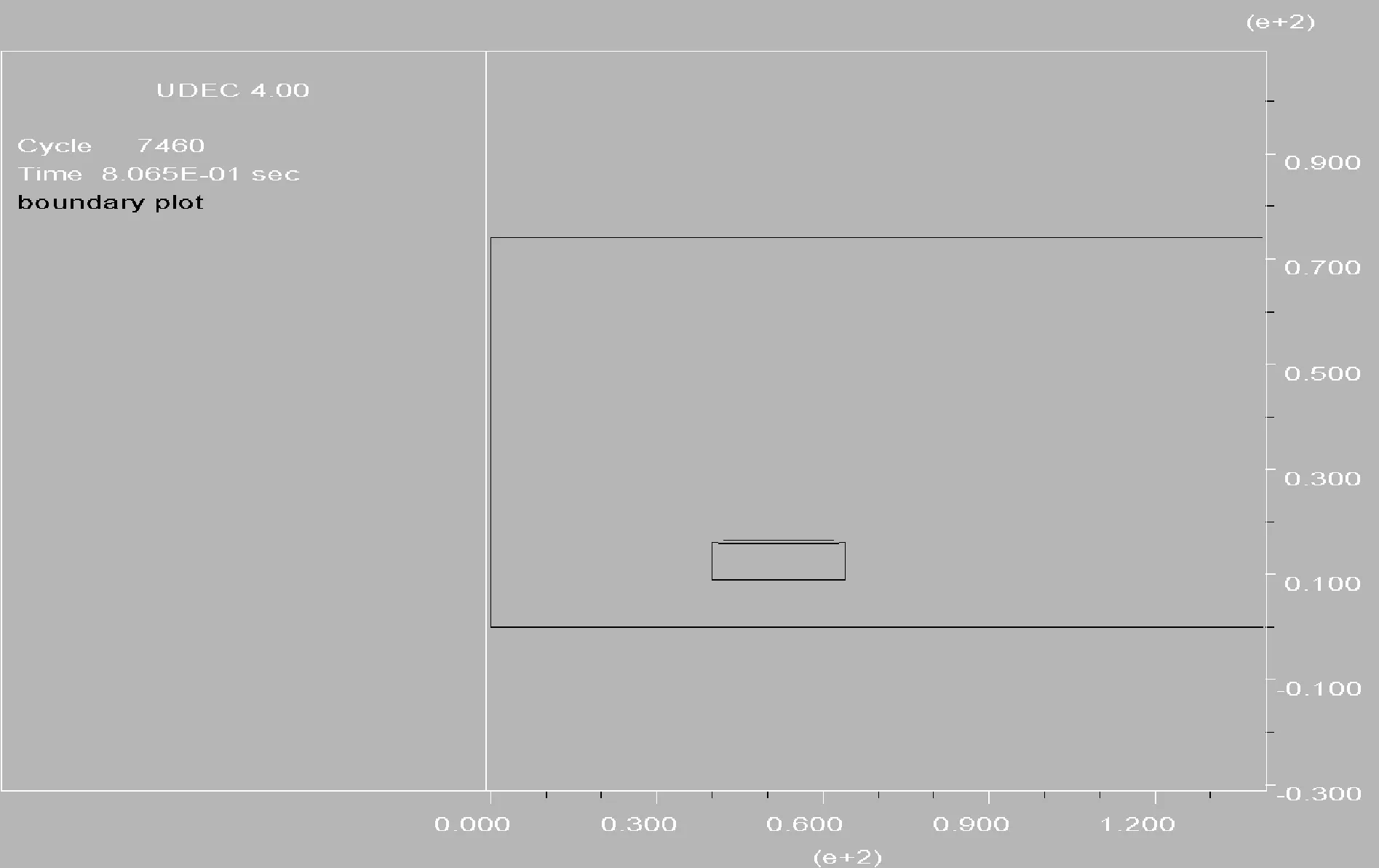

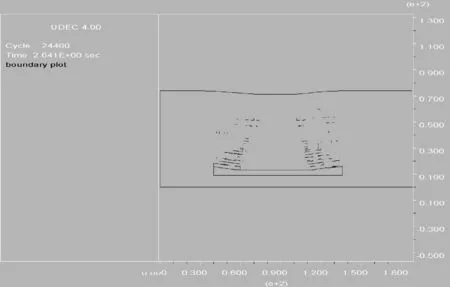

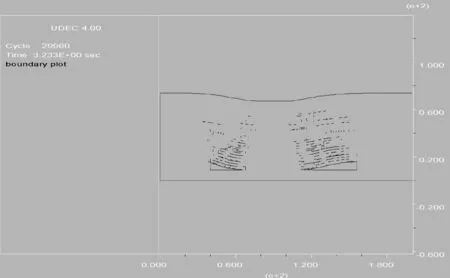

模拟过程为:生成模型→计算原岩应力→开采煤层→计算稳定→各步计算平衡→输出计算结果,2103工作面实行分步开采,开完切眼后,采一步放一步,逐步循环,直至回采结束,并分析结果,如图7~图11。

图7 回采20 m上覆岩层裂隙分布状态

图8 回采40 m上覆岩层裂隙分布状态

图9 回采60 m上覆岩层裂隙分布状态

图10 回采90 m上覆岩层裂隙分布状态

图11 回采120 m上覆岩层裂隙分布状态

工作面走向方向裂隙发育区域为距切眼约5~48 m;竖直方向裂隙发育区域垂高距煤层顶板约21~24 m;在工作面回采约40 m时,老顶出现初次来压,距开切眼约40~45 m处;工作面回采过程中,上覆岩层K8关键层初次断裂后,上覆岩层中部区域开始压实,裂隙发育部分明显减少;可知图3.1中切眼上方采空区断裂带宽度A1=40 m,工作面上方断裂带宽度A2=48 m;巷帮两侧裂隙发育区域宽度B1=B2<40 m。

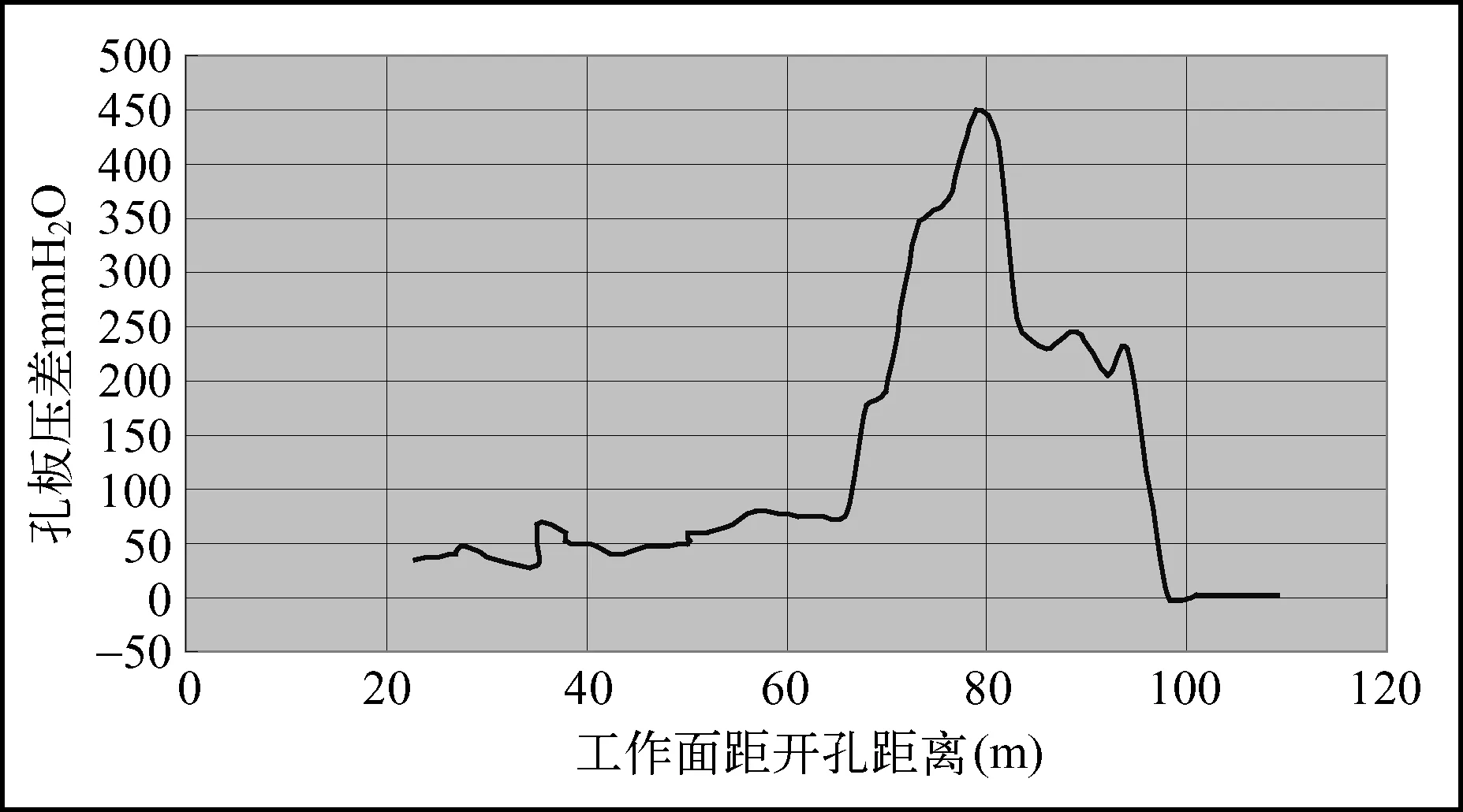

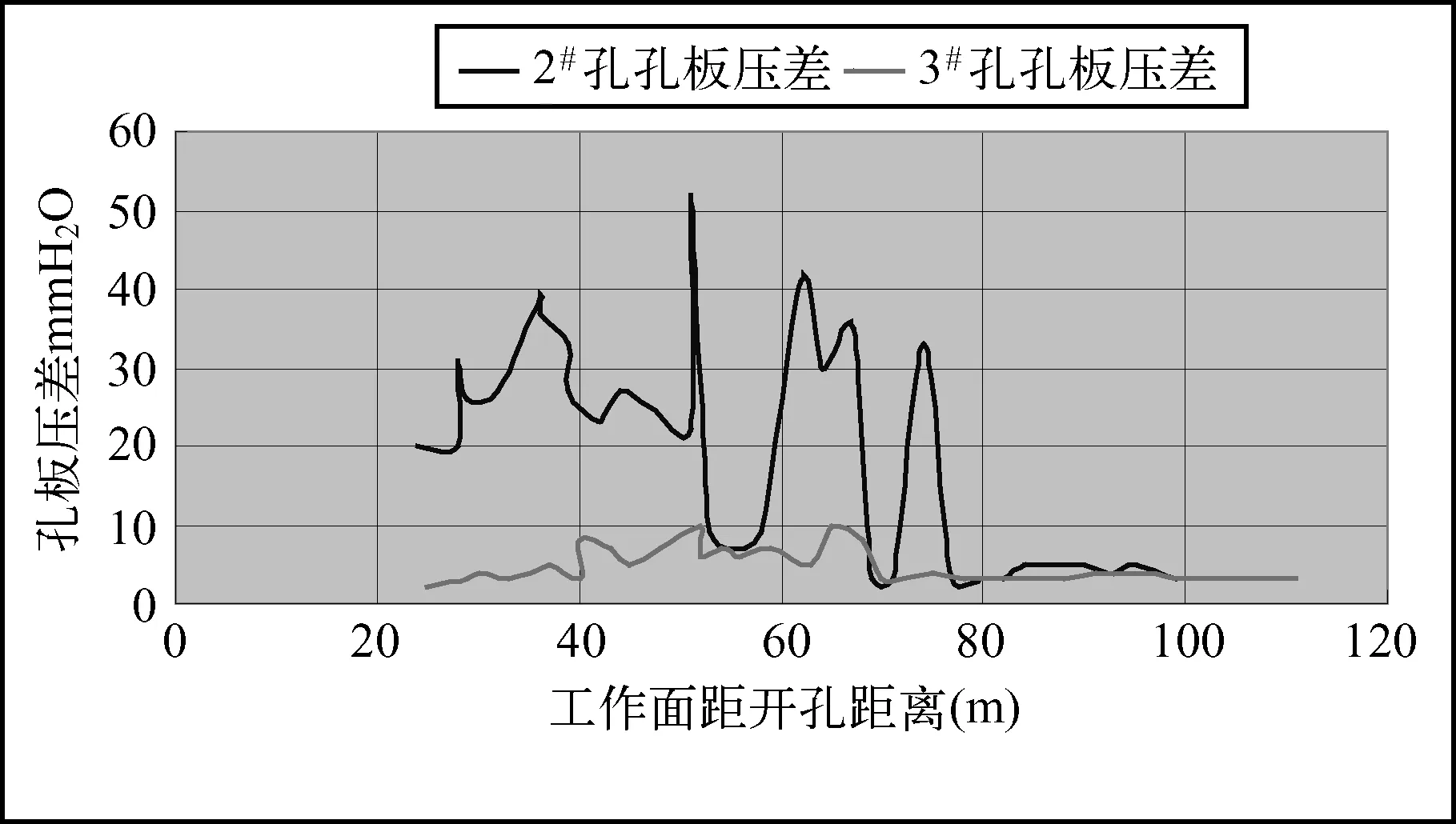

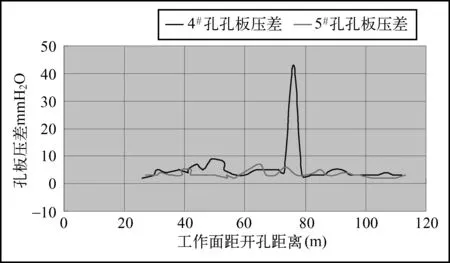

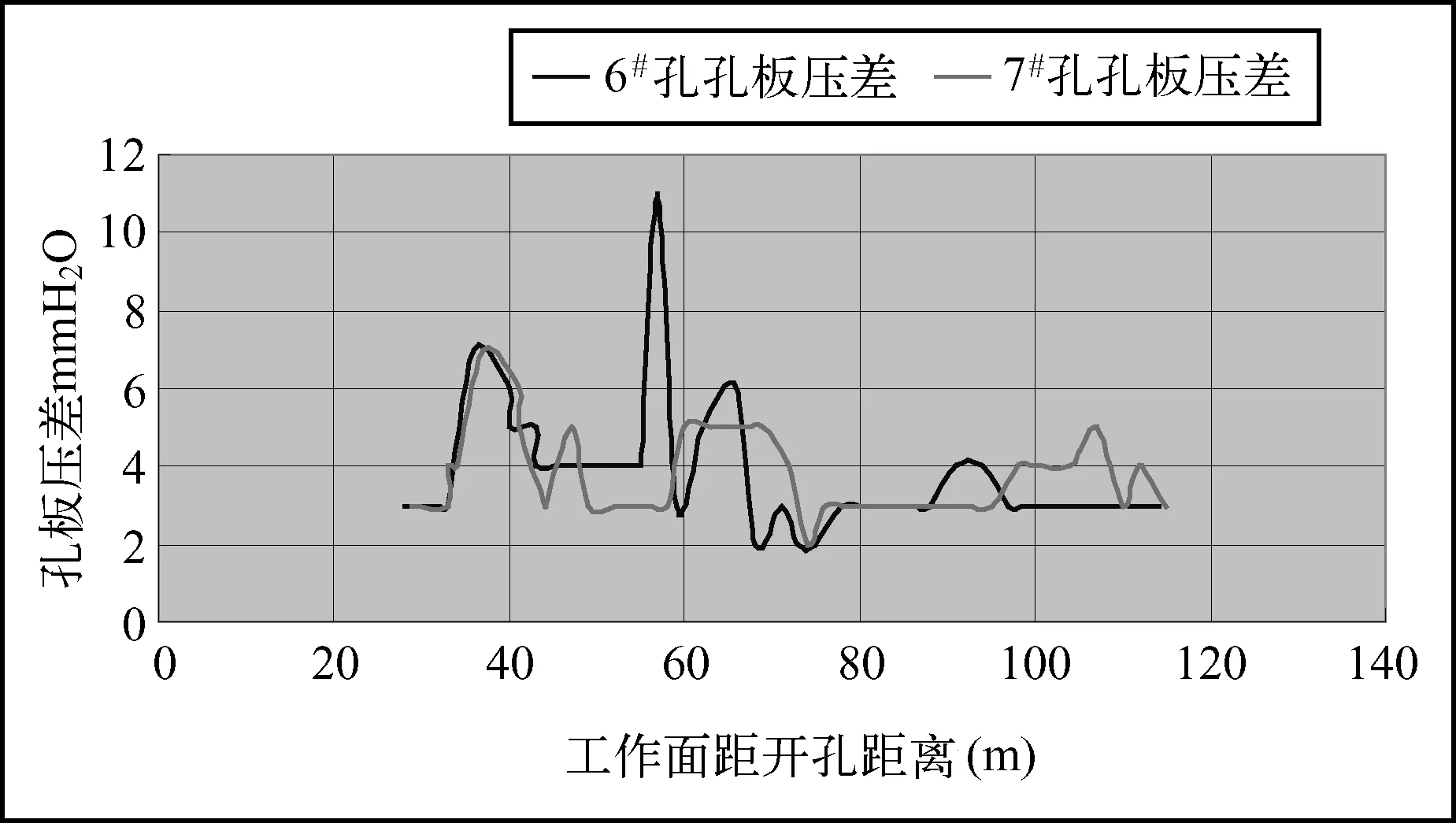

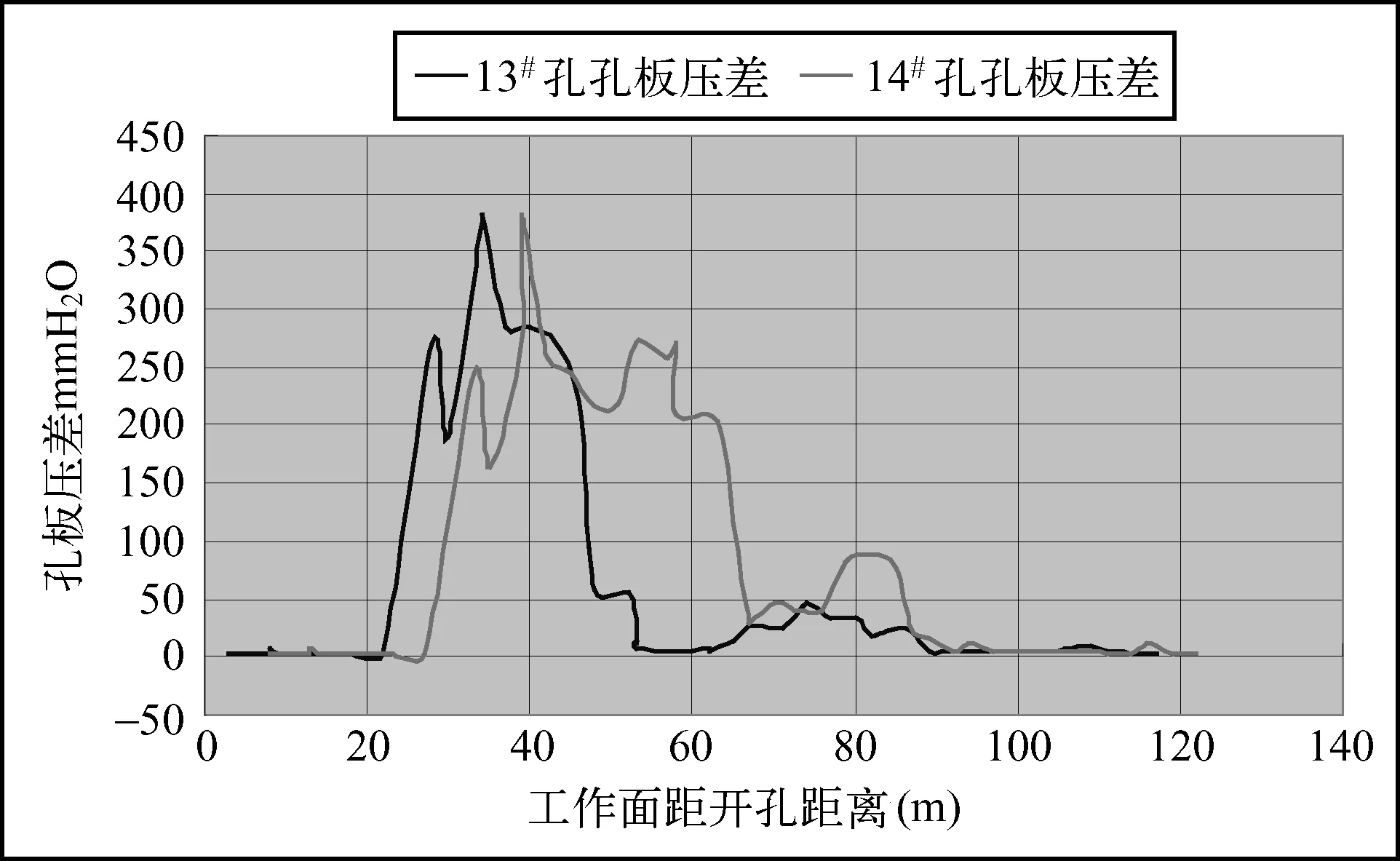

4 竖向“三带”现场测试

+470水平2103工作面处于掘进阶段,没有形成采面,因此,选取离+470水平2103工作面比较近且煤层厚度相同的S3-9工作面来考察,为了研究出S3-9工作面采空区上覆岩层的发育变化规律,确定出走向高抽巷的层位,在轨顺(回风巷)的煤帮上打了7个钻孔,同时考察了原有的13#与14#钻孔,通过观察钻孔孔板压差与工作面推进的关系来确定上覆岩层发育规律,钻孔参数见表4,工作面推进距离与各孔孔板压差的关系如图12~图15所示。

表4 测试钻孔参数

图12 1#孔工作面推进距离与孔板压差关系

图13 2#、3#孔工作面推进距离与孔板压差关系

图14 4#、5#孔工作面推进距离与孔板压差关系

图15 6#、7#孔工作面推进距离与孔板压差关系

图16 13#、14#孔工作面推进距离与孔板压差关系

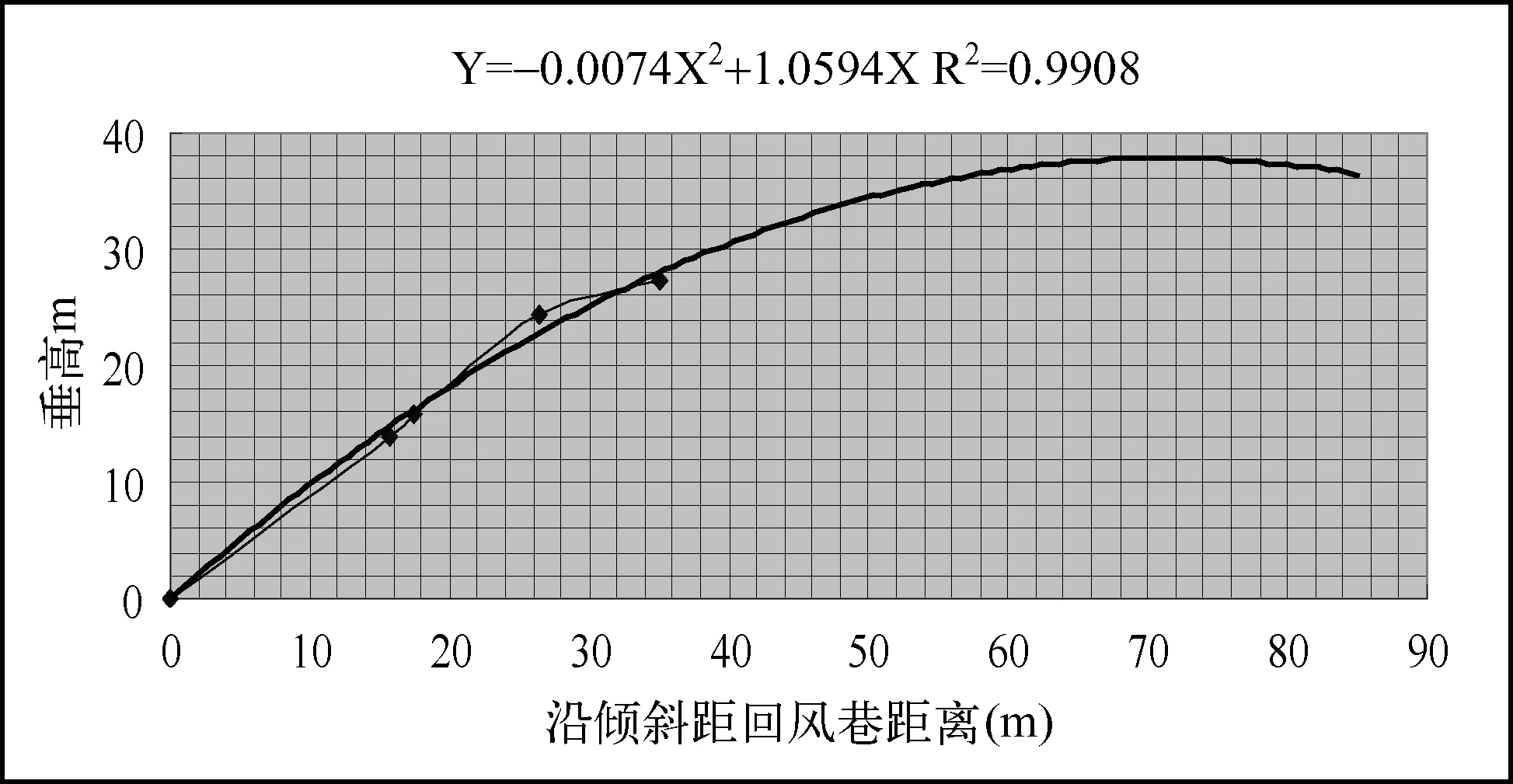

4.1 冒落带高度曲线拟合

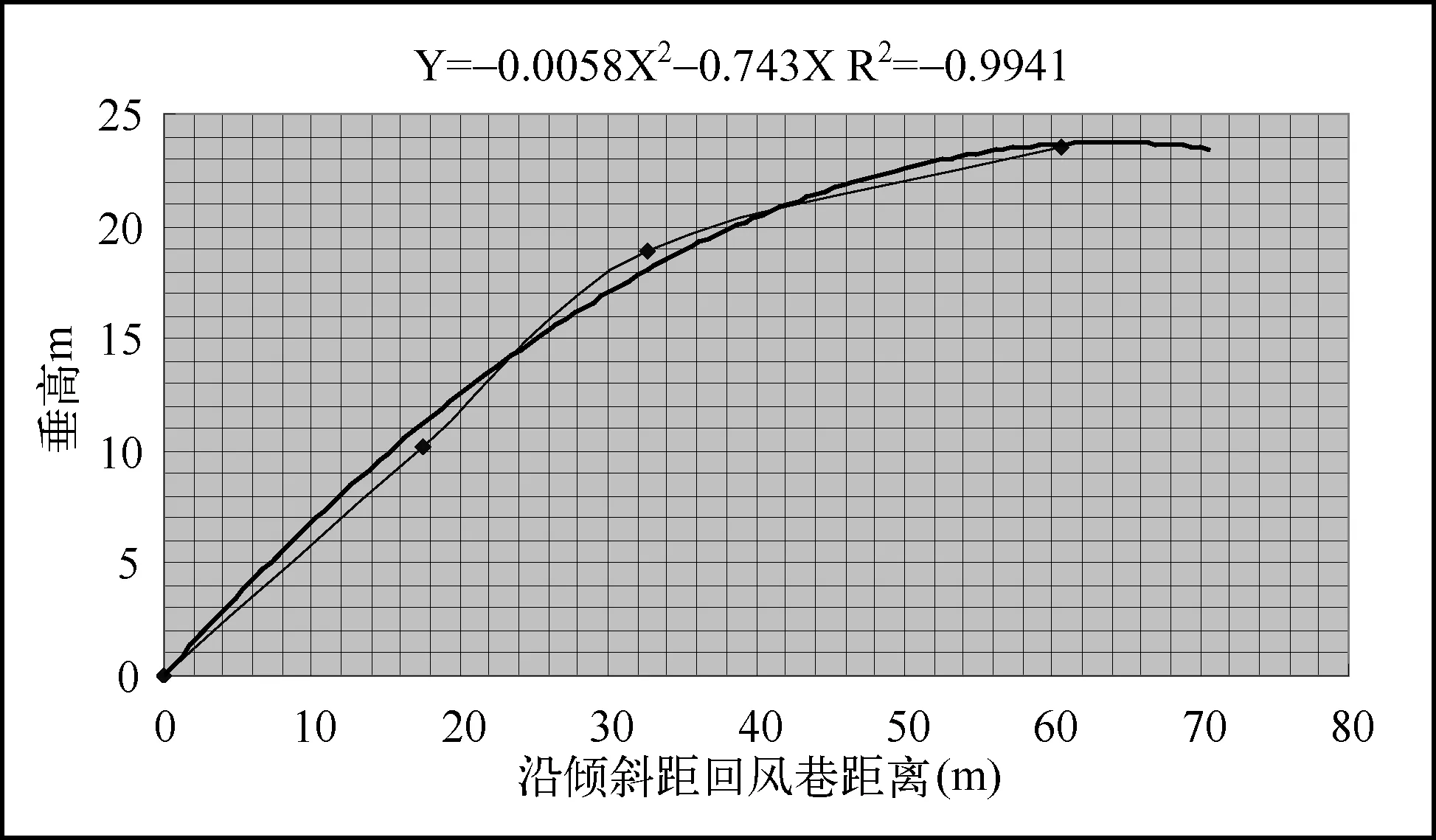

通过测定观察1~7#孔的孔板压差随着工作面推进距离的变化,可以看出:1#孔在工作面距开孔70 m,35 m处,孔板压差,瓦斯抽放浓度急剧下降,其由于工作面老顶周期来压,1#孔在此位置处垮落,而该工作面的控顶距约为5 m,通过计算,1#孔垮落时倾斜方向距回风巷分别为32.727 m,17.476 m,而垂高(距煤层顶板高度)分别为18.96 m,8.15 m;2#孔在整个测定期间孔板压差没有发生急剧减少现象,因此得出,随着工作面老顶周期来压,2#孔没有发生垮落现象,而2#孔在1#孔垮落处的垂高分别为27.64 m,12.59 m。因此,在距回风巷17.476 m时,上覆岩层冒落顶部在8.15 m与12.59 m之间,取高度为10.15 m。由于老顶来压,钻孔发生垮落,裂隙带钻孔13#,14#等钻孔基本都在工作面距开孔约30 m处,孔板压差发生急剧减少,通过计算,裂隙带钻孔垮落时倾斜方向距回风巷为60.6 m,垂高为18.34 m;上一次老顶来压时,裂隙带钻孔的垂高为28.94 m,因此,在此位置处,上覆岩层冒落带高度顶部在18.34 m与28.94 m之间且大于18.96 m,取其高度为23.5 m。拟合上覆岩层冒落带高度曲线,如图17所示。

图17 上覆岩层冒落带高度曲线拟合

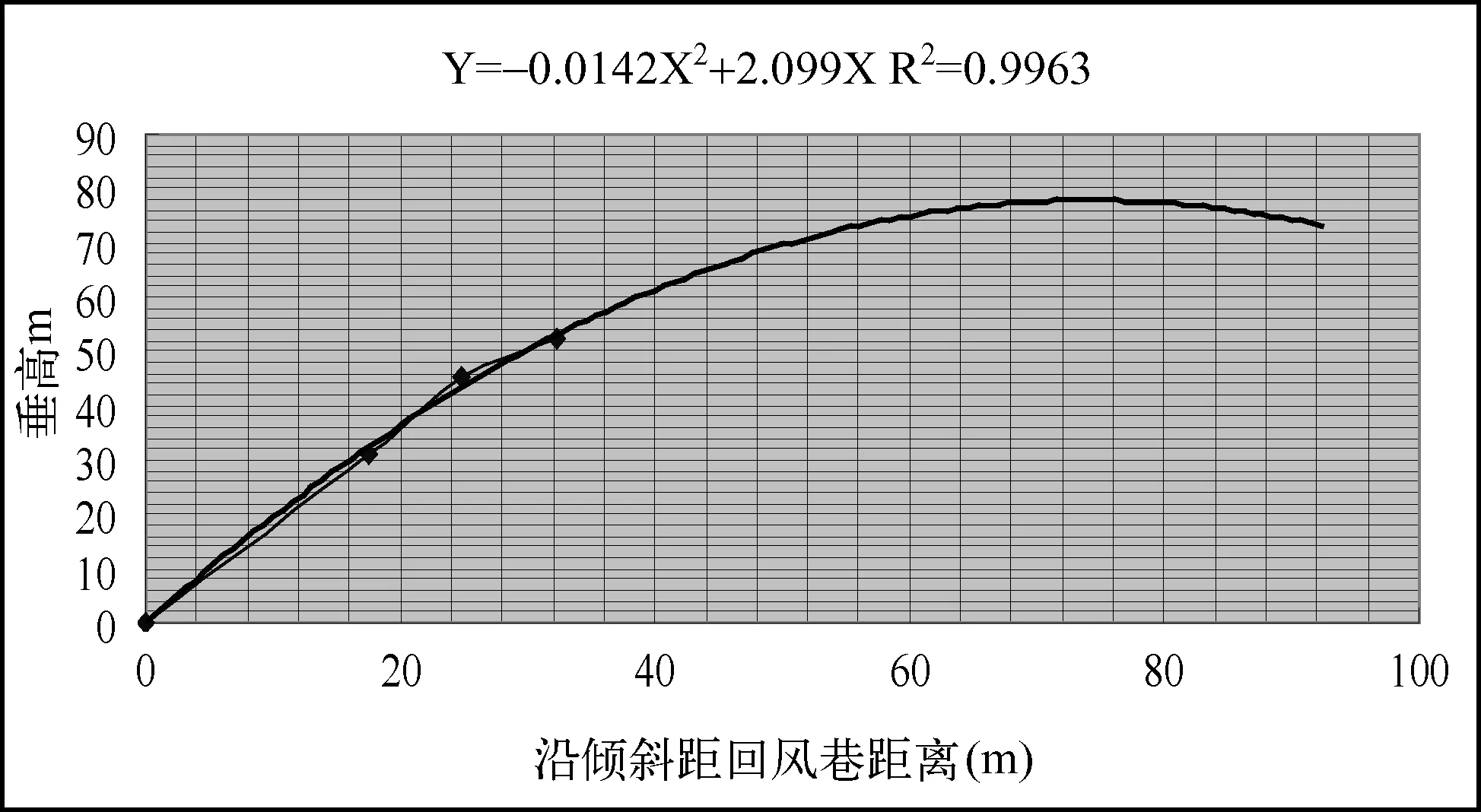

4.2 裂隙发育带高度曲线拟合

通过观察1~7#孔测定的数据可以看出:1#孔在工作面正对钻孔终孔位置(沿倾斜距回风巷35 m)时,孔板压差,混合瓦斯量都急剧升高且较大,而2#孔在此时孔板压差,混合瓦斯量几乎没明显变化。因此,在沿倾斜距回风巷35 m时,上覆岩层裂隙发育带顶部处于1#与2#孔终孔高度之间且偏向2#孔;通过计算,1#终孔高度为20.5 m,2#终孔高度为29.4 m,取高度值为27.3 m;2#孔在工作面距开孔60 m(沿倾斜距回风巷26.4 m),即老顶周期来压时,孔板压差,混合瓦斯量稳定但不太高,而3#孔在此位置时,孔板压差有所升高但并不明显,因此,在沿倾斜距回风巷26.4 m时,上覆岩层裂隙发育带顶部处于2#与3#孔高度之间且偏向2#孔;通过计算,在此位置2#孔高度为20.93 m,3#孔高度为29.27 m,取高度值为24.5 m;2#孔在工作面距开孔40 m,41 m(沿倾斜距回风巷15.7 m,17.5 m),即老顶周期来压后,孔板压差稳定但不太高,而3#孔在此位置时,孔板压差有所升高但并不明显,因此,在沿倾斜距回风巷15.7 m,17.5 m时,上覆岩层裂隙发育带顶部处于2#与3#孔高度之间且偏向2#孔;通过计算,在此位置2#孔高度分别为12.56 m,12.97 m,3#孔高度分别为18.09 m,18.62 m,取高度值分别为14 m,15.8 m。通过对比分析2#,3#孔的数据变化得出该工作面上覆岩层裂隙发育带位置,拟合上覆岩层裂隙发育带高度曲线,如图18所示。

图18 上覆岩层裂隙发育带高度曲线拟合

4.3 裂隙带高度曲线拟合

通过观察1~7#孔测定的数据可以看出:在考察钻孔抽放瓦斯期间,第一次老顶来压时,即工作面推到距开孔74 m处,5#孔的孔板压差突然升高,而6#孔一直较低且无明显变化。因此,裂隙带顶部高度约为5#钻孔所在的高度,即沿倾斜方向距回风巷32.3 m,垂高为52.3 m;而在第二次老顶来压时,即工作面推到距开孔57 m处,6#孔的孔板压差突然升高,而7#孔一直较低且无明显变化。因此,裂隙带顶部高度约为6#钻孔所在的高度,即沿倾斜方向距回风巷24.9 m,垂高为45.39 m;在第三次老顶来压时,即工作面推到距开孔40 m处,6#孔抽放瓦斯浓度,纯瓦斯量稳定且较高,而7#孔一直较低且无明显变化。因此,裂隙带顶部高度约为6#钻孔所在的高度,即沿倾斜方向距回风巷17.47 m,垂高为31 m。通过对比分析6#,7#孔的数据变化得出该工作面上覆岩层裂隙带高度,拟合上覆岩层裂隙带高度曲线,如图19所示。

图19 上覆岩层裂隙带高度曲线拟合

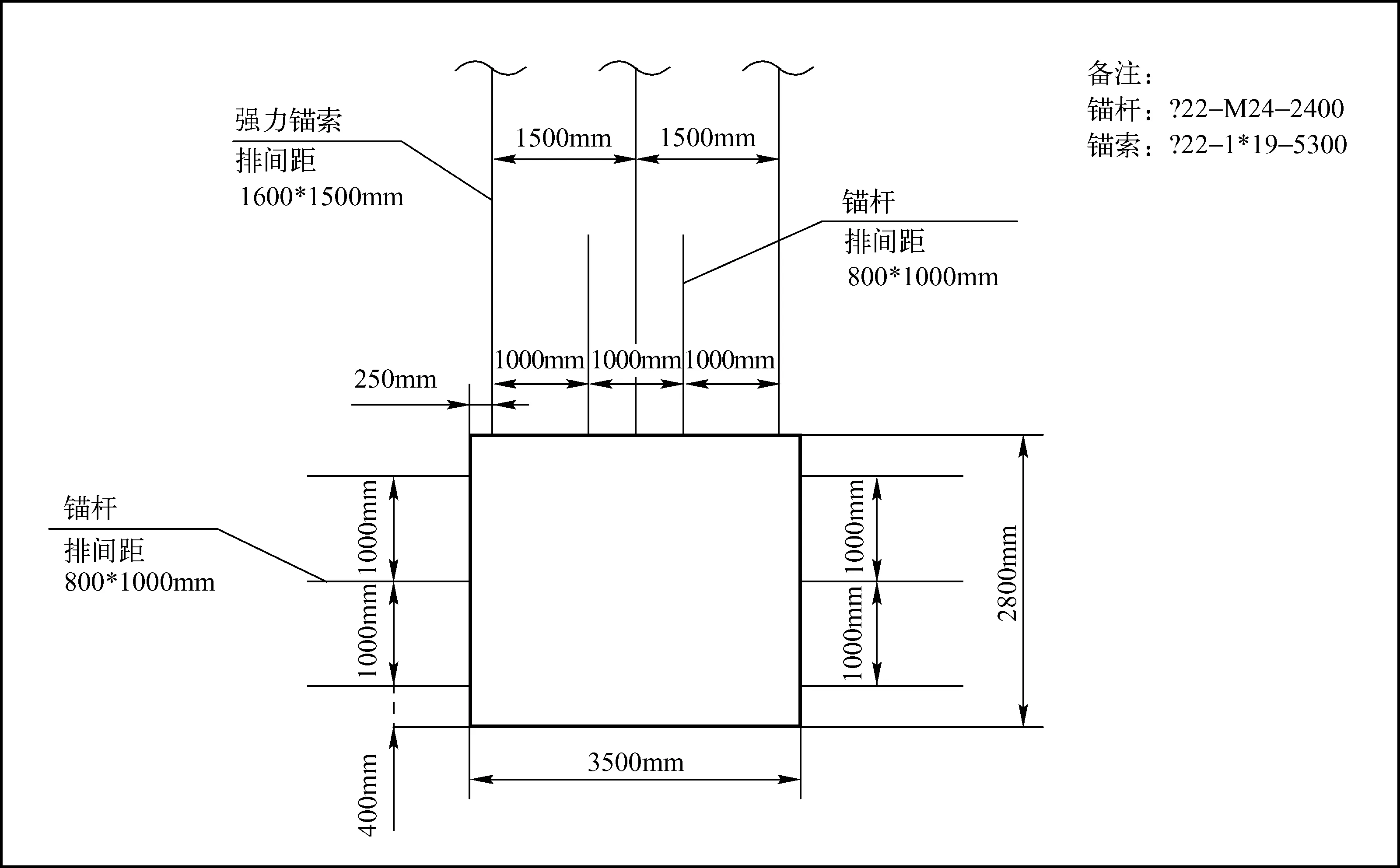

5 高位瓦斯抽放巷设计参数

由于3#煤层为单一煤层,高位瓦斯抽放巷的作用主要用于抽放本煤层回采过程中涌出的瓦斯,依据FLAC3D,UDEC与现场测试结果,确定2103工作面高位瓦斯抽放巷的设计参数:

1) 断面:3.5 m×2.8 m;

2) 水平距回风巷约30~45 m,建议选择35~40 m的范围。

3) 竖直层位距煤层顶板约27 m,沿3#煤层顶板上覆第一层中砂岩底板开始掘进;

4) 在距离开切眼约80 m处,沿与水平向下8°~10°方向开始掘进,直至煤层顶板的第一层细砂岩为止,抽放巷终点竖直距煤层顶板约19 m。具体设计图纸详见图20~21所示。

5) 瓦斯抽放巷在回采过程中以巷道底鼓破坏形式为主,高抽巷需进行高强度支护,在巷道两侧底角需使用4~6m锚索进行支护,支护方案详见图22。

图22 高位瓦斯抽放巷支护方案

6 结论

1) 根据FLAC3D模拟结果得到:距离3#煤层顶板31 m处,厚约5~6 m的中砂岩(K8岩层)为关键层,对3#煤层上覆岩层的裂隙发育与分布具有重要作用;

2) 根据UDEC模拟结果得到:工作面走向方向裂隙发育区域为距切眼约5~48 m;竖直方向裂隙发育区域垂高距煤层顶板约21~24 m;距开切眼约40~45 m处,老顶出现初次来压;切眼上方采空区断裂带宽度A1=40 m ,工作面上方断裂带宽度A2=48 m;巷帮两侧裂隙发育区域宽度B1=B2<40 m。

3) 根据现场对2103工作面的临近工作面裂隙带的测试结果,拟合出了3#煤层上覆岩层冒落带,裂隙发育带与裂隙带竖向高度与工作面走向的关系曲线;

4) 根据FLAC3D,UDEC与现场测试结果,确定了2103工作面高位瓦斯抽放巷的设计参数。

[1] 钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州: 中国矿业大学出版社,2003.

[2] 陈荣华,白海波,冯梅梅.综放面覆岩导水裂隙带高度的确定[J].采矿与安全工程学报,2006,23( 2) :220-223.

[3] 刘增辉,杨本水.利用数值模拟方法确定导水裂隙带发育高度[J].矿业安全与环保,2006,33( 5) :16-19.

[4] 陈育民,徐鼎平.FLAC/FLAC3D基础与工程实例[M].北京:机械工业出版社,2010:10-64.

[5] 曾垒,项一凡.用FLAC3D实现综放工作面三维矿压模拟的探讨[J].煤炭工程,2007,6:86-88.

[6] 李树刚.综放开采围岩活动及瓦斯运移[M].江苏:中国矿业大学出版社,2000:127-133.

[7] 郝志勇,林柏泉,张家山,等.基于UDEC的保护层开采中覆岩移动规律的数值模拟与分析[J].中国矿业,2007,16(7):81-84.

[8] 宋根祥,沈润生,邓云辉.综采工作面基本顶来压步距的数值模拟研究[J].中州煤炭,2009,10:3-5.

[9] 李青柏,李文洲.高抽巷布置优化设计及分析[J].煤矿开采,2010,15(5):28-30.

[10] 许福利.顶板高抽巷在鸡西矿区的应用[J].煤炭技术,2010,29(3):127-128.