外加剂与掺入石灰石粉的胶凝材料的适应性研究

2015-01-12都增延丁华柱陈国君

都增延,丁华柱,陈国君

(1重庆建工新型建材有限公司,重庆 401122;2重庆筑能建材有限公司,重庆 400713)

0 引言

随着社会的发展,建筑施工对混凝土性能的要求大大地提高,外加剂的制备和应用技术在建筑材料领域的发展也日益成熟[1]。现代混凝土中外加剂的种类繁多,而且胶凝材料的组分及配比也各不相同,在实际工程应用中,外加剂与水泥之间的适应性是普遍存在的问题[2-4]。外加剂与水泥的适应性不好不但会降低外加剂的有效作用,增加外加剂的掺量,从而增加混凝土成本,而且可能会造成很多施工问题或工程事故。工程实践和科学研究表明,外加剂和水泥只有“双向适应”才能达到预期效果[5],这不仅要求外加剂适应水泥,也要求水泥调整矿物组成和细度等来适应外加剂。将石灰石粉作为混凝土掺合料,便会产生外加剂与石粉-水泥复合胶凝材料的适应性问题[6],如何协调好外加剂的种类与掺量和石粉掺量的关系成为解决外加剂与石粉-水泥复合胶凝材料的适应性的突破口。本文研究了外加剂与掺入石灰石粉的胶凝材料的适应性问题,以求为工程应用中解决外加剂与石粉-水泥复合胶凝材料的适应性提高依据。

1 试验原材料及试验方法

1.1 试验原材料

1.1.1 水泥

试验采用的水泥为拉法基瑞安P·O42.5普通硅酸盐水泥,其化学成分如表1。

表1 水泥熟料的化学组成

1.1.2 石灰石粉

试验采用比表面积为492m2/kg的石灰石粉,密度为2.56g/cm3。

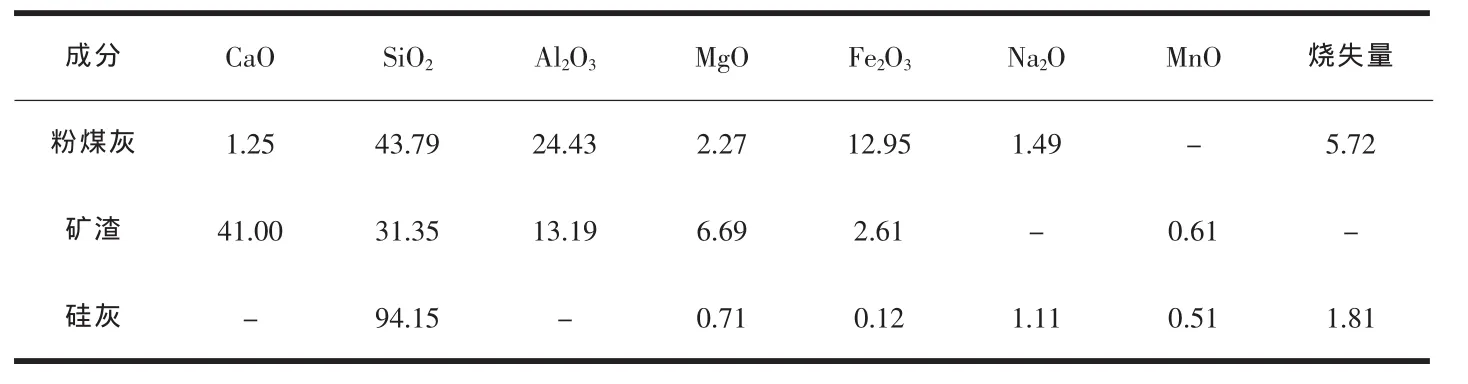

1.1.3 粉煤灰、矿渣、硅灰

矿物掺合料选用粉煤灰、矿渣和硅灰分别与石灰石粉复掺,这三种矿物掺合料的化学成分如表2。

表2 各矿物掺合料的化学成分/%

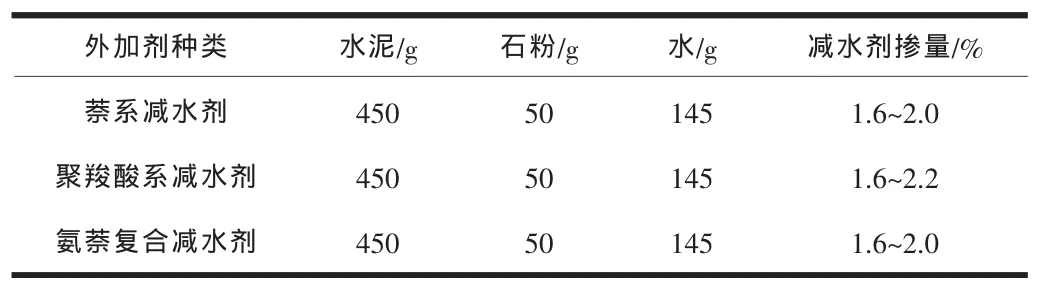

1.1.4 高效减水剂

试验采用三种高效减水剂:萘系高效减水剂、聚羧酸系高效减水剂和氨萘复合减水剂。生产厂家为重庆迪翔建材有限公司,减水率大于25%,推荐掺量为胶凝材料总量的1.6%~2.2%,最佳掺量为1.8%。

1.2 试验方法

按照《水泥与减水剂相容性试验方法》,试验采用流动度法,以减水剂掺量饱和点、初始流动度和流动度的经时损失来评价减水剂与胶凝材料的相容性。试验步骤也按照标准上的试验步骤进行,分别测定初始流动度和静置60min后的净浆流动度。

试验配合比如下:

(1)不掺矿物掺合料的基准组(表3)

表3 基准组配合比

(2)单掺石粉组配合比(表4)

表4 单掺石粉配合比

(3)复掺组中采用粉煤灰、矿渣和硅灰分别与石粉复掺,粉煤灰和矿渣的掺量都为胶凝材料的30%,硅灰掺量为10%,石粉掺量都为10%。每组中减水剂的掺量以0.1%增加直到出现饱和点为止。

2 结果与分析

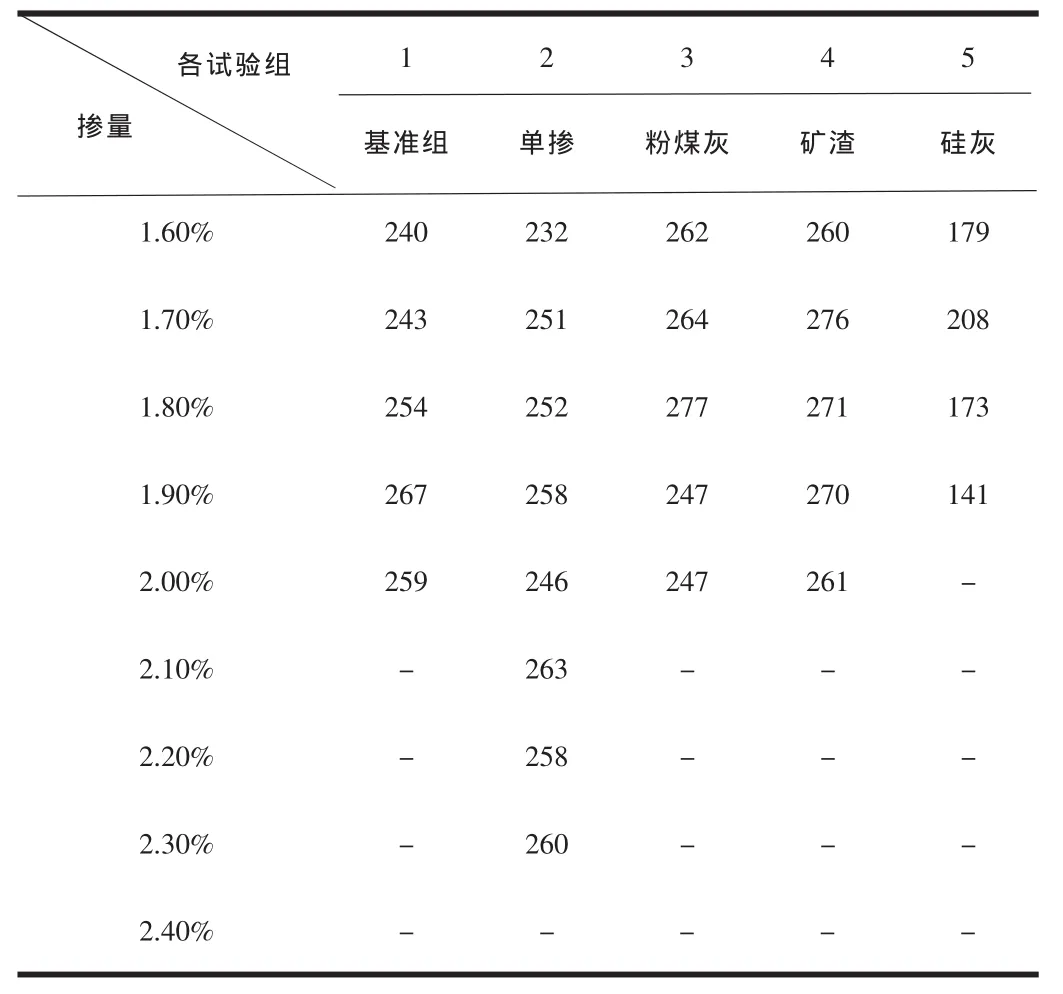

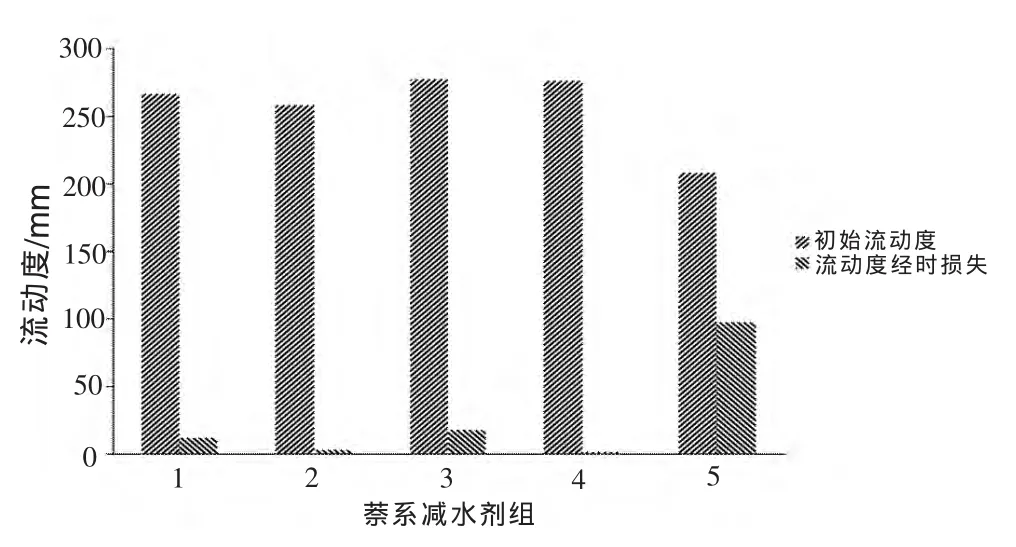

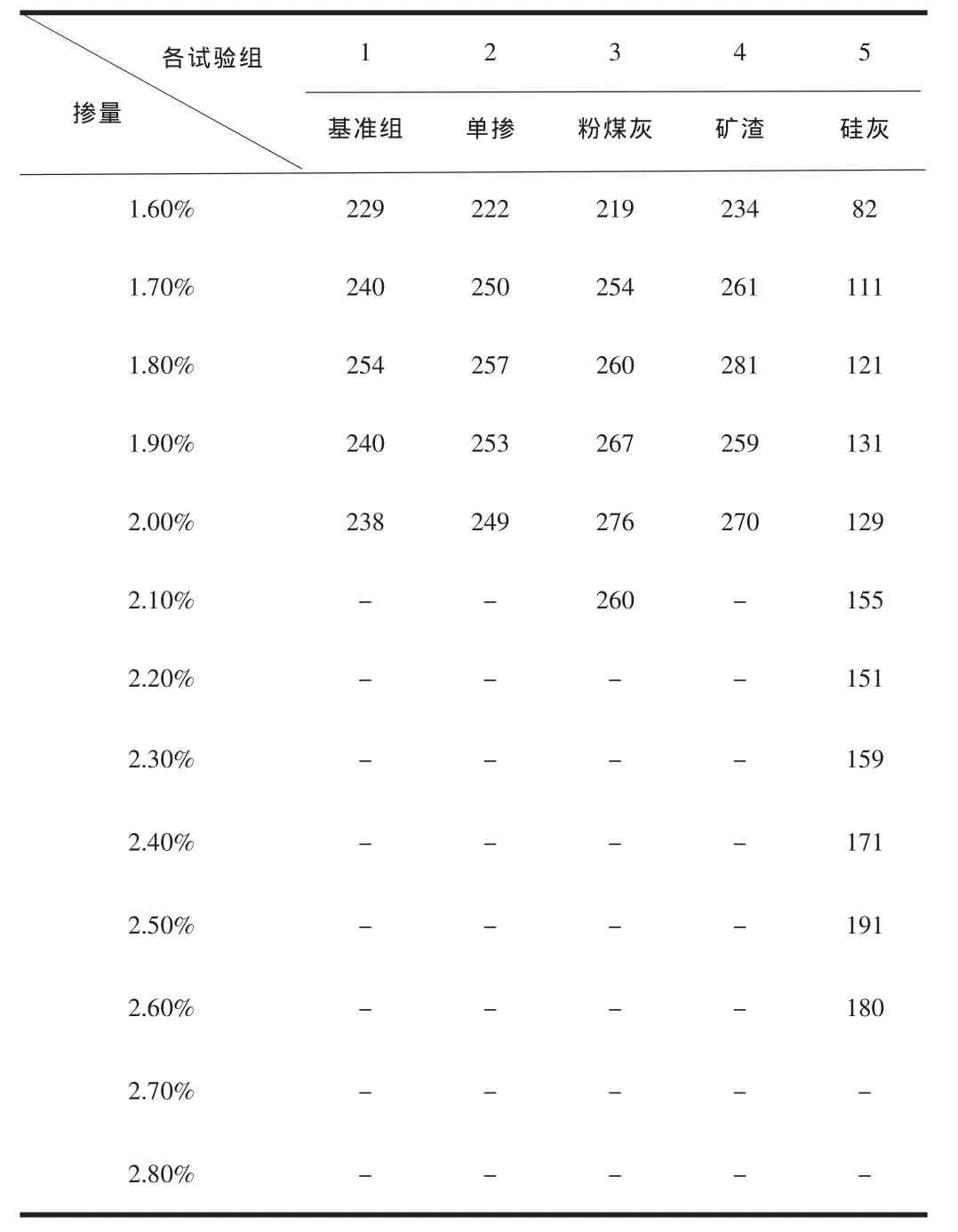

减水剂为萘系高效减水剂时,测得各试验组在不同外加剂掺量时的初始流动度如表5。

表5 掺萘系高效减水剂时各组的初始流动度值(mm)

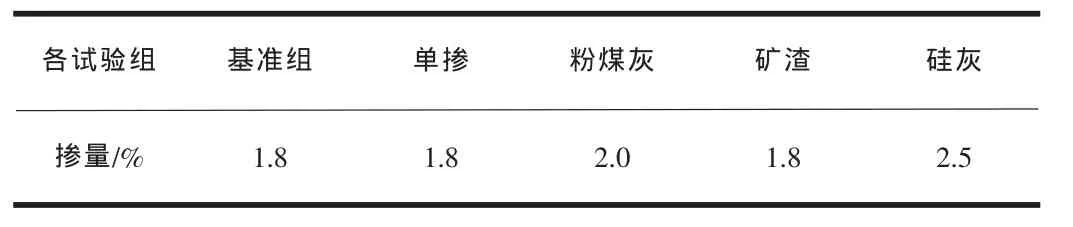

从表5得出各试验组对应饱和点如表6所示。

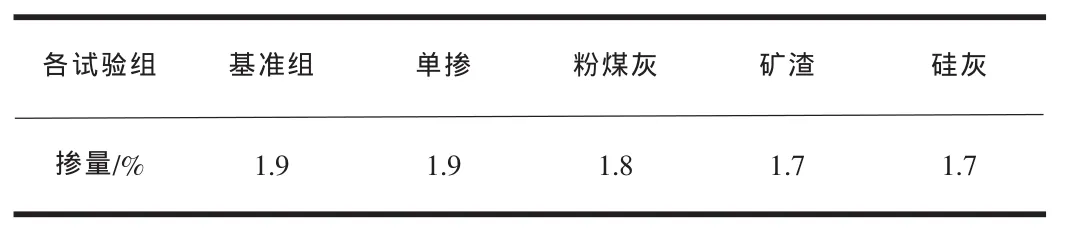

表6 掺萘系高效减水剂时各组外加剂掺量饱和点

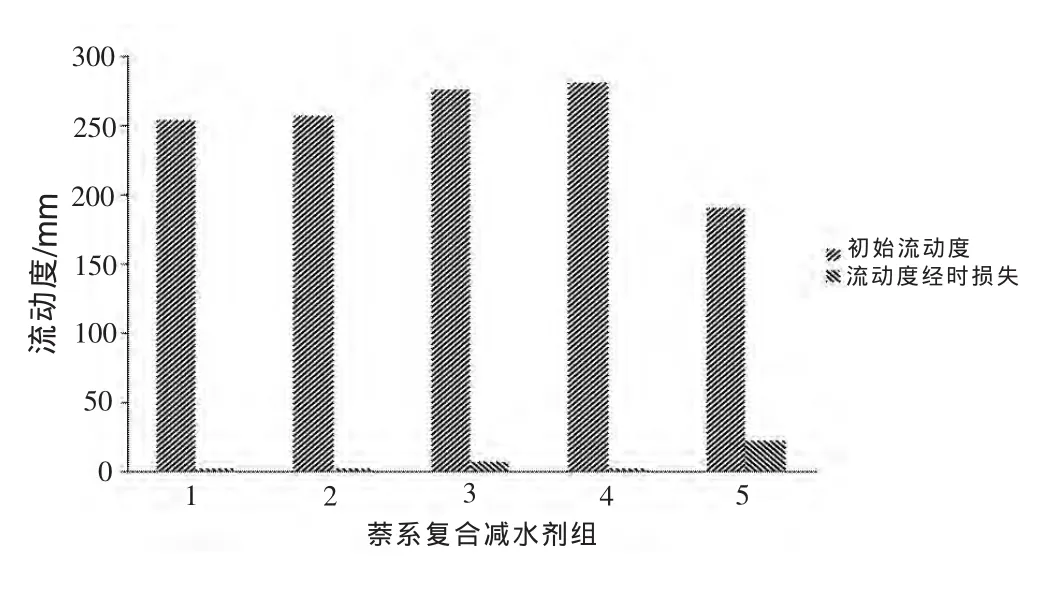

各饱和掺量时,净浆初始流动度和静置60min后流动度的经时损失如图1。

图1 掺萘系高效减水剂时各组外加剂饱和点掺量时的流动度和经时损失

结合表5、表6和图1来看,掺萘系高效减水剂的条件下,基准组和单掺石粉这一组的饱和点相同,掺石粉组到饱和点时浆体初始流动度比基准组略小,但是掺石粉以后,经时损失有所下降,60min后浆体的流动度比较接近。说明掺入石粉对胶凝体系的流动度影响不大,同时掺石粉对胶凝体系保持流动性有利。

复掺粉煤灰、矿渣、硅灰这三组,从减水剂掺量饱和点来看,饱和点较基准组和单掺石粉都有降低,并且复掺粉煤灰和矿渣两组的初始流动度都较基准组有少量增加,而且流动度的经时损失也不大。矿渣有最大的初始流动度,并且经时损失也是最小,但是在外加剂掺量饱和点时,复掺矿渣的胶凝体系宏观表现有少量泌水,因此适应性比较起来还是复掺粉煤灰较好。复掺硅灰这一组,虽然饱和点最小,但是由于硅灰细度太小,需水量大,因此,即使减水剂掺量到达饱和点,胶凝体系的流动度都不大,而且流动度的经时损失也是最大的。故相比之下,复掺粉煤灰的适应性表现较好。

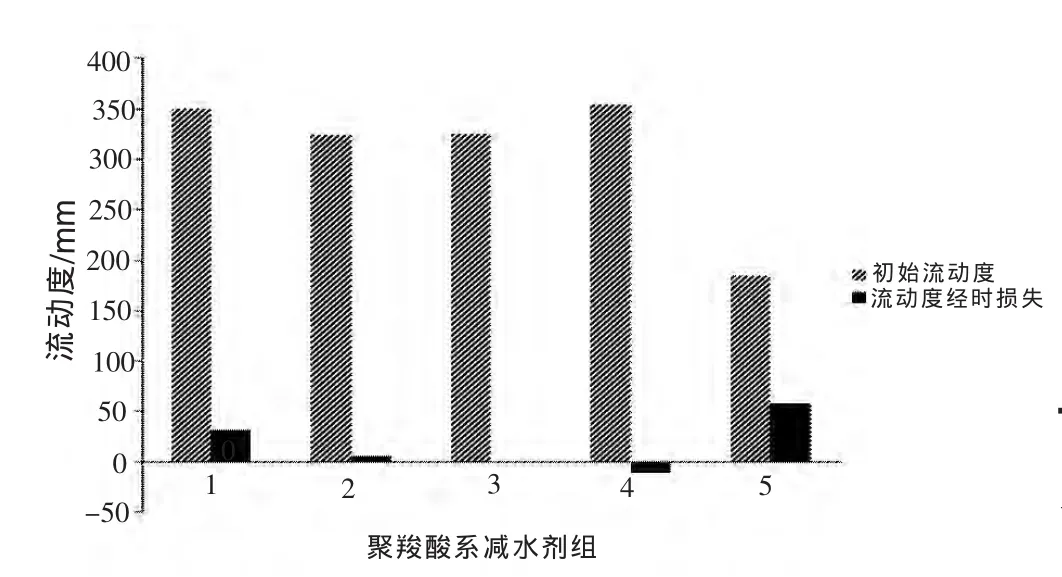

减水剂为聚羧酸系高效减水剂时,测得各试验组外加剂不同掺量时的初始流动度如表7。

从表7得出各试验组对应饱和点如表8所示。

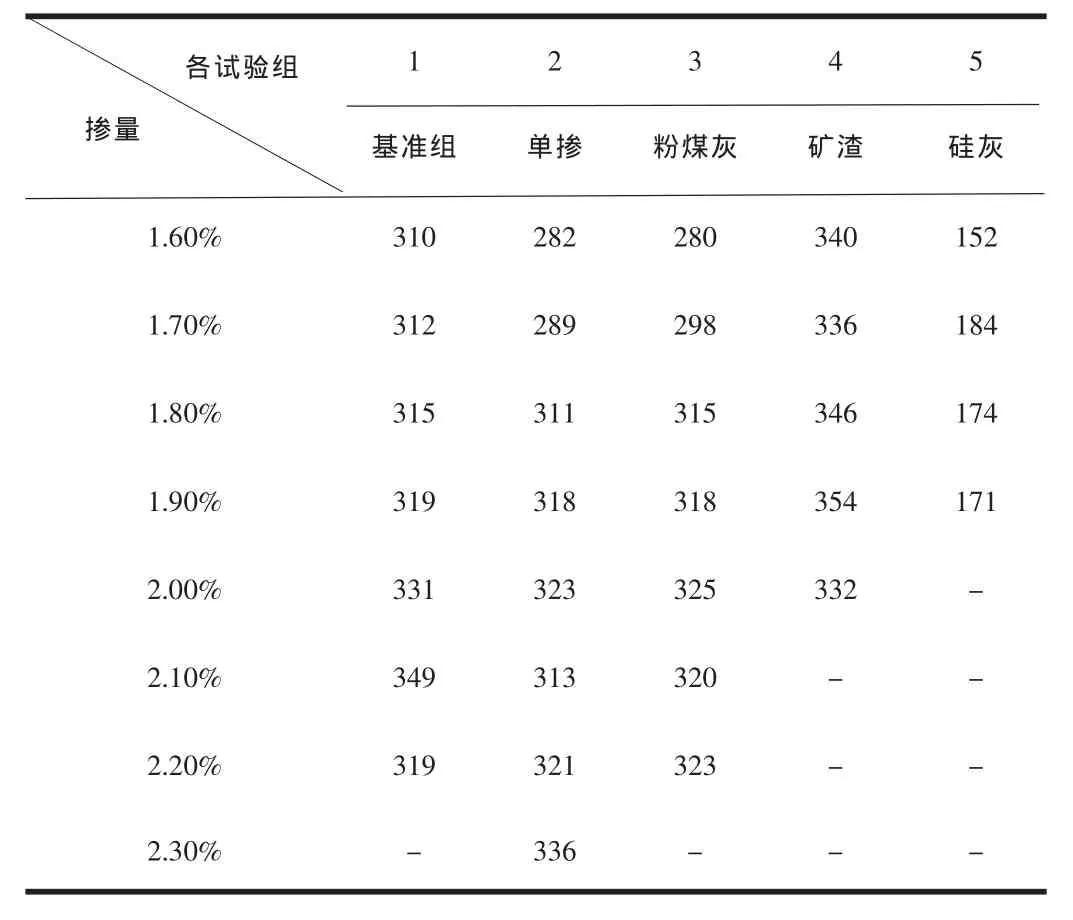

各饱和掺量时,净浆初始流动度和静置60min后流动度的经时损失如图2。

结合表7、表8和图2来看,单掺石粉的胶凝体系中,外加剂的掺量饱和点较基准组有不同程度的下降,初始流动度较基准组也有不同程度的少量减小,而且流动度经时损失相对基准组有明显减低。说明掺石粉对于体系流动性的保持具有明显的改善作用。

表7 掺聚羧酸系高效减水剂时各组的初始流动度值(mm)

表8 掺聚羧酸系高效减水剂时各组外加剂掺量饱和点

图2 掺聚羧酸系高效减水剂时各组外加剂饱和点掺量时的流动度和经时损失

复掺粉煤灰、矿渣、硅灰这三组中,掺粉煤灰这组的饱和点较基准组低,和单掺石粉的相近,初始流动度也和单掺石粉的相近,经时损失为零。掺矿渣这一组初始流动度是各组流动度中最大的,从图2中可以看出,流动度经时损失为负值,也就是流动度60min后没有损失反而有所增长,那是因为在试验测试的时候,其浆体宏观表现泌水较严重,出现“趴底”现象,所以在静置60min以后再重新搅拌均匀测得的流动度值便比初始流动度还大。复掺硅灰这一组的饱和点比较低,体系的流动度是各组中最小的,经时损失也是最大的,因此复掺硅灰与石灰石粉的胶凝体系与聚羧酸的适应性表现也最差。

减水剂为氨萘复合减水剂时,测得各试验组外加剂不同掺量时的初始流动度如表9。

表9 掺氨萘复合减水剂时各组的初始流动度值(mm)

从表9得出各试验组对应饱和点如表10所示。

表10 掺氨萘复合减水剂时各组外加剂掺量饱和点

各饱和掺量时,净浆初始流动度和静置60min后流动度的经时损失如图3。

图3 掺氨萘复合高效减水剂时各组外加剂饱和点掺量时的流动度和经时损失

结合表9、表10和图3来看,除了复掺硅灰这一组的初始流动度是最小的以外,基准组的初始流动度是各组中最小的,单掺石粉以后体系的初始流动度有所增长。复掺粉煤灰、矿渣、硅灰三组中,复掺粉煤灰与矿渣的饱和点都较小,且有较大的初始流动度和较小的流动度经时损失,因此,复掺粉煤灰和矿渣都表现出适应性较好,只不过复掺矿渣的试验中也同样出现了在没达到外加剂掺量饱和点时,浆体表现出少量的泌水,只有在饱和点时泌水较少。复掺硅灰同样是各组中适应性表现最差的,不仅外加剂掺量饱和点最大,初始流动度值最小,而且流动度的经时损失在饱和点时也是最大的。因此,掺氨萘复合减水剂的情况下,复掺粉煤灰与复掺矿渣的含石灰石粉的胶凝体系表现出的适应性都较好。

3 结论

(1)萘系高效减水剂的稳定性和保持流动度性较好,氨萘复合减水剂的效果和萘系高效减水剂接近。聚羧酸系高效减水剂掺量小且流动度大,但泌水现象严重,不易控制。

(2)复掺矿物掺合料时,萘系和氨萘复合高效减水剂与粉煤灰和矿渣的复掺适应性都较好。聚羧酸系高效减水剂适应性最好的为复掺粉煤灰,复掺矿渣有泌水现象。四种高效减水剂对于复掺硅灰的胶凝体系的适应性表现都不好。

[1]王克诚,沈玉龙.建筑砂浆复合外加剂的研制与应用[J].国外建材科技,2004(05):23-24.

[2]肖昱,董延昭,张全贵,等.不同种类及掺量混合材配制的水泥对外加剂适应性的影响 [J].混凝土世界,2014(09):60-63.

[3]殷大雷,王怀文.水泥与化学外加剂的适应性研究[J].科技信息,2013(10):460-461.

[4]王宏,高飞,贺涛.混凝土与外加剂适应性分析[J].中国建材科技,2010(03):27-29.

[5]宋良瑞.混凝土外加剂与水泥双向适应性分析[J].混凝土,2013(4):90-93.

[6]陈杨升,吴笑梅,樊粤明,等.石灰石粉对不同颗粒分布水泥的外加剂适应性改善作用的研究 [J].水泥,2010(11):1-5.