溶气气浮工艺处理三元复合驱采出水试验

2015-01-12大庆油田有限责任公司规划计划部

大庆油田有限责任公司规划计划部

溶气气浮工艺处理三元复合驱采出水试验

丁良涛大庆油田有限责任公司规划计划部

针对三元采出污水特性,开展了溶气气浮工艺处理三元采出污水的现场试验。试验表明,通过投加水质调节剂及复合絮凝剂,经两级气浮工艺处理后,污水中含油量和悬浮物含量基本可满足“20、20”注水水质标准。该工艺加药量为1 200~1 500 mg/L,吨水运行费用约5.90元,具有处理流程简单、停留时间短、运行效果好、出水水质稳定等特点。

三元复合驱;采出水;溶气气浮;含油量;悬浮固体含量

引言

大庆油田开展了大规模的三元复合驱工业化推广工作,取得了显著的增油降水效果,比水驱采收率提高20%以上[1-2]。但随着三元复合驱油技术的推广和应用,采出污水中含有大量的聚合物、表面活性剂和碱等,导致原有污水处理流程处理效率大幅度降低,采出污水的处理已经成为制约三元复合驱推广应用的一大难题。聚合物水解聚丙稀酰胺增加了污水的黏度,使污水的胶态性质更加稳定;表面活性剂则降低了油水间的界面张力,增加了乳状液的稳定性,使油的脱除效率降低;碱的加入使得污水的pH值高达10以上,污水的乳化程度更加严重,造成常规水处理药剂失效[3]。同时,由于碱溶液对岩石的溶蚀作用,导致采出污水中悬浮固体增多且细小,增加了污水的处理难度,用常规水处理药剂很难处理三元复合驱采出污水[4]。

因此,在南五区开展了溶气气浮工艺处理三元复合驱采出水现场试验。试验期间三元采出水含聚浓度为640~540 mg/L,黏度为5~8 mPa·s,pH值为8~10,来水含油量为495~174 mg/L,来水悬浮物含量为420~540 mg/L。

1现场试验

1.1 方案

试验装置由溶气气浮装置、高效管式反应器和药剂组成。原水首先进入高效管式反应器与药剂充分作用后,使三元污水中三元体系脱稳,然后进入溶气气浮装置,与溶气水混合。由于气体密度仅为水密度的1/775,分散的油珠和悬浮固体附着在小气泡表面,加快浮升速度,从而达到污油、悬浮固体与水高效分离的目的。高效管式加药反应器由3个特殊设计的混合管道组成,在管道上投加药剂并输入溶气水,通过控制各管段的混合能量和混合时间,使药剂与污水充分混合,达到药剂的最佳作用效果。一级气浮装置投加酸性pH值调质剂,调节污水pH值;二级气浮装置投加复合型絮凝剂,提高悬浮物絮凝上浮效果。

在南五区三元污水站沉降罐进水管道安装旁通管道,引污水站原水至试验装置进口,选择两级溶气气浮处理技术对三元污水进行现场模拟试验。通过筛选适宜的药剂,调整试验装置运行参数,验证溶气气浮技术与药剂组合条件下处理三元采出水的可行性。试验主要研究溶气气浮技术对三元污水中油和悬浮物的去除效果,同时考察所需加药量和加药浓度;研究选配的水质调节剂及复合絮凝剂对三元污水的适应性及其处理效果。

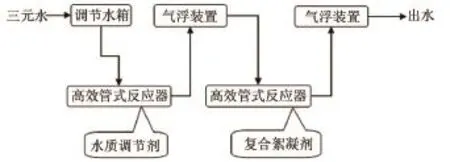

1.2 流程

三元污水首先进入调节水箱,均质、均量地调节水箱出水进入第一级高效管式反应器,同时在高效管式反应器内加入水质调节剂,药剂与三元水在高效管式反应器内充分混合、反应后进入一级溶气气浮装置进行分离;一级气浮装置出水进入第二级高效管式反应器,与加入的复合型絮凝剂充分混合、反应后进入第二级溶气气浮装置进行分离,经二级气浮装置处理后出水达到注水指标要求。现场试验工艺流程见图1。

图1 现场试验工艺流程

2试验效果

依次开展了溶气未加药空白试验、药剂筛选、参数优化及稳定运行阶段的现场试验。经过空白阶段试验证明,在该水质特性下,没有药剂配合的情况下,单纯依靠气浮设备的物理性能,处理三元采出污水基本没有效果。经药剂筛选、参数优化调整等阶段,最终确定试验装置设计处理能力为15 m3/h,实际运行水量为15 m3/h,污水在装置内停留时间为15 min,酸性水质调节剂投加量为4~5 mg/L,复合絮凝剂投加量为1 200~1 500 mg/L,气浮装置回流比为25%。

2.1 对油类去除效果

稳定运行期间,试验装置对油类去除效果较好。来水含油量为174~495 mg/L,波动较大,平均263 mg/L。经一级溶气气浮工艺处理后出水含油量为58~258 mg/L,平均199 mg/L,平均去除率为24.33%。经两级溶气气浮工艺处理后出水含油量为0.50~1 mg/L,平均0.73 mg/L,系统总平均去除率为99.72%。溶气气浮工艺各工艺节点含油量见图2。

图2 各工艺节点含油量

投加药剂量在上述加药量区间内调整,系统出水中含油量指标变化不大,基本保持在1.0mg/L以下。

2.2 对悬浮物去除效果

来水悬浮物含量在420~540 mg/L之间波动,平均467 mg/L。经一级溶气气浮工艺处理后出水悬浮物含量为620~1 020 mg/L,平均801 mg/L。经两级溶气气浮工艺处理后出水悬浮物含量为14~27 mg/L,平均21 mg/L,系统总平均去除率为95.50%。溶气气浮工艺各工艺节点悬浮物含量见图3。

图3 各工艺节点悬浮物含量

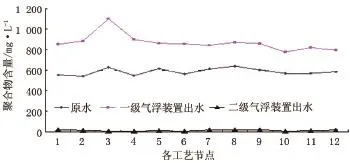

一级气浮工艺出水中悬浮固体含量和聚合物含量明显高于原水中悬浮固体含量和聚合物含量。分析认为,由于在溶气气浮过程中,污水中部分聚合物被氧化,使得这些聚合物和有机物失稳,形成悬浮固体和短分子链的聚合物,导致一级气浮装置出水中悬浮固体含量和聚合物含量升高,同时降低了污水黏度。脱稳后的三元采出水进入二级气浮装置,使大量断链的聚合物分子和悬浮固体能够得到有效去除。

三元采出水处理过程中悬浮固体的去除是影响处理效果达标的主要因素,当原水中悬浮固体含量为420~600 mg/L,水质调节剂和复合絮凝剂投加量分别为5、1 500 mg/L时,系统出水水质稳定。当原水中悬浮固体含量<420 mg/L,水质调节剂和复合絮凝剂投加量分别为4、1 200 mg/L时,系统出水水质稳定。系统加药量需根据来水水质的不同进行实时地调整。

2.3 对聚合物浓度的影响

来水含聚浓度在540~640 mg/L之间波动,平均467 mg/L。经一级溶气气浮工艺处理后出水含聚浓度为776~1 100 mg/L,平均869 mg/L。经两级溶气气浮工艺处理后出水含聚浓度为5.7~19 mg/L,平均17 mg/L,系统总平均去除率为96.36%。溶气气浮工艺各工艺节点聚合物含量见图4。

图4 各工艺节点聚合物含量

2.4 系统浮渣产生量分析

污水处理系统中浮渣的产生量主要受原水中悬浮固体含量和加药量影响。本试验流程一级气浮装置投加水质调节剂,以水质调节为主,浮渣产生量较少;浮渣主要产生于二级气浮装置,由于投加絮凝剂,采出水中悬浮固体、断链的聚合物分子被微小气泡携浮至液面。气浮工艺产生浮渣的特点是含水率低(90.0%~95.0%),但浮渣含有较多的微气泡,增大了浮渣所占的体积,约占处理水量体积的5%左右。

2.5 运行费用分析

运行费用包括动力费、药剂费、污泥浮渣处理费及自耗水费(不包括人工、折旧等)。经综合评价吨水运行成本约5.90元,其中药剂投加费用为4.10元/立方米。

3结语

(1)通过投加水质调节剂,并结合溶气气浮工艺及曝气机理,该工艺对处理三元污水有效。系统出口除油率达99.72%,平均含油量仅为0.73 mg/L;悬浮物去除率95.50%,平均悬浮物含量为21.0 mg/L。对来水水质变化适应性较强,处理效果稳定。

(2)通过对未加药溶气空白阶段和加药稳定阶段运行效果对比可见,三元污水处理的关键在于使三元污水中三元体系脱稳,加酸性水质调节剂调节pH值的方法对处理三元污水有效。

(3)该工艺同样也存在加药量大、后续浮渣污泥产生量多、吨水综合运行成本高,以及大量污泥、浮渣需进一步深度处理等问题。因此,还需进一步筛选高效药剂,优化运行参数,降低药剂投加量及污泥产生量,以进一步提高经济效益。

[1]方洪波,王春生,陈愚,等.三元复合驱油采出液化学破乳脱水研究[J].化学研究,1996,13(2):136-141.

[2]王凤兰,伍晓林,陈广宇,等.大庆油田三元复合驱技术进展[J].大庆石油地质与开发,2009,28(5):154-162.

[3]Deng Shubo,Yu Gang,Jiang Zhanpeng,et al.Destabilization of oil droplets in produced water from ASP flooding[J].Colloids and Surfaces A:Physicochem Eng Aspects,2005(252):113-119.

[4]申玉星,傅绍斌,徐德慧,等.三元复合驱采出污水处理影响因素研究[J].石油天然气学报,2006,28(6):169-171.

(栏目主持 张秀丽)

10.3969/j.issn.1006-6896.2015.8.020

丁良涛:工程师,2004年毕业于江汉石油学院给水排水工程专业,现就职于大庆油田有限责任公司规划计划部。

13945907068、dingliangtao@petrochina.com.cn

2015-05-25