基于虚拟样机的6m3地下铲运机工况研究

2015-01-12柳言序任乐超北京科技大学机械工程学院北京0008北京安期生技术有限公司北京0008安徽开发矿业有限公司安徽霍邱27462

苑 昆,柳言序,崔 金,任乐超(.北京科技大学机械工程学院,北京 0008;2.北京安期生技术有限公司,北京 0008;.安徽开发矿业有限公司,安徽 霍邱 27462)

基于虚拟样机的6m3地下铲运机工况研究

苑 昆1,2,柳言序1,崔 金3,任乐超3

(1.北京科技大学机械工程学院,北京 100083;2.北京安期生技术有限公司,北京 100083;3.安徽开发矿业有限公司,安徽 霍邱 237462)

工况分析是车辆总体设计的重要依据,运用ADAMS和 Automation studio软件建立铲运机虚拟样机模型并进行仿真,得到了以功率为特征变量的铲运机循环工况。通过分析可知,6m3地下铲运机峰值功率248.6kW,占总时间的13.7%,循环工况的平均功率仅为峰值功率33%。研究结果为动力系统的匹配设计提供依据。

虚拟样机;循环工况;地下铲运机;仿真

工况分析在整车设计中是部件选型、参数匹配、控制策略设计的重要依据[1-3]。循环工况分析指被分析设备工作在一个循环往复状态中,对一个工作循环的分析可以代表设备绝大部分的工作运行状态。虚拟样机是用来代替物理产品的计算机数字模型,运用虚拟样机技术可在物理样机实现之前,通过仿真,对产品功能、性能、等进行预测、评估和优化[4-5]。

整车循环工况主要用于新车型的技术开发和评估。行驶循环工况对于汽车表示为车速随时间的变化规律,通常可通过随车采集、代表工况统计、特征参数生成等方法得到,且很多国家以标准形式提出了不同车型在不同条件下的标准工况。但对于全新的6m3级地下铲运机,在产品开发初期设计阶段,无法获得实车采集数据、也缺乏相应的标准用以建立定量化的循环工况。根据总体设计及动力系统匹配需要,本文提出了一种基于虚拟样机技术的铲运机循环工况构建方法。

1 铲运机典型行驶工况

铲运机在井下巷道内往返行驶,通过铲装、运输、卸载等过程完成矿石的搬运的工作。根据运行特点,将其典型工作过程划分为以下几特征阶段:①空载转向,前进放斗;②插入料堆及联合铲装;③后退转向;④满载运输,前行举臂,卸料,收斗;⑤后退落臂,空载返回。

整个过程中车辆行驶主要是由传动系统驱动控制的,变量为转速和扭矩;铲斗工作机构运动及转向功能是由液压系统驱动控制的,变量为流量和压力。这两个系统工作时相对独立,但又同时从动力源提取能量,需要相互协调。因此从实现两个系统特征变量统一的角度出发,将功率作为变量表述系统的工作特征。

铲运机在井下工作时,最高运输车速通常为5~8km/h,铲装时车速不会超过1km/h。以运输车速6km/h,铲装时平均车速0.5km/h为设计目标。

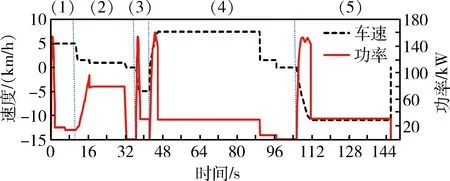

6m3铲运机自重35t,载重14t。在考虑各车辆滚动阻力、加速阻力、铲装阻力后,可将速度特征进一步转化成功率特征,进而建立运距为100m的铲运机行驶循环工况,见图1。

行驶时在各段加速过程中,传动系统会出现153kW的最大功率需求,这是由于铲运机起步加速阻力与车速提高后的共同结果,进入高速匀速行驶后车辆仅需克服地面滚动阻力,所需功率较小。

2 液压系统工况仿真

2.1 工作机构建模及动力学仿真

地下铲运机的工作机构是由铲斗、大臂、连杆、摇臂、举升油缸、倾翻油缸、车架等部件构成的多连杆系统。将6m3铲运机样机三维模型导入多体动力学分析软件ADAMS中,获得工作装置、车架多体系统模型。

图1 铲运机行驶动力需求

根据工作机构中各部件之间的连接关系,对所有铰接点添加旋转约束,油缸和活塞添加平移滑动约束,机架为固定约束。铲运机在铲斗插入料堆,铲取物料和举升铲斗的过程中,要克服铲斗切削物料的阻力、物料和铲斗之间的摩擦力、物料自身的重力、以及装置结构部件自身的重力。在ADAMS

动力学分析中将其简化成三种外力集中载荷来施加[6,7],这里不考虑偏载工况,因此把作用点选在铲斗中心对称面上,见图2。

图2 工作机构受力

1)作用于铲刃上的水平阻力Fin,kN,其最大值受限于地面附着力Rmax,kN,见式(1)。

Fin=[0,Rmax];Rmax=(Z1+Z2)·φ

(1)

式中:Z1,Z2—分别为整车空载重力和物料重力,kN;φ—地面附着系数。

2)作用于铲刃后面的垂直掘起阻力Fsh,kN,见式(2)。

Fsh=M0/X

(2)

式中:M0为铲斗开始铲取时的静阻力矩计算见式(3);X为作用点与铲斗回转中心的水平距离。

(3)

式中:Fin0为开始转斗时的插入阻力;Y为地面与铲斗回转中心的垂直距离;Lc为铲斗的插入深度。

3)作用于铲斗重心位置的物料重力Fg,kN。

铲运机在工作过程中,其机构动作是依靠油缸驱动来实现的,可由式(4)计算所需时间。

(4)

式中:A为油缸进油腔面积,cm2;L为油缸行程,cm;n为油缸数量;ηV为油缸容积效率;Q为油泵流量,L/min。

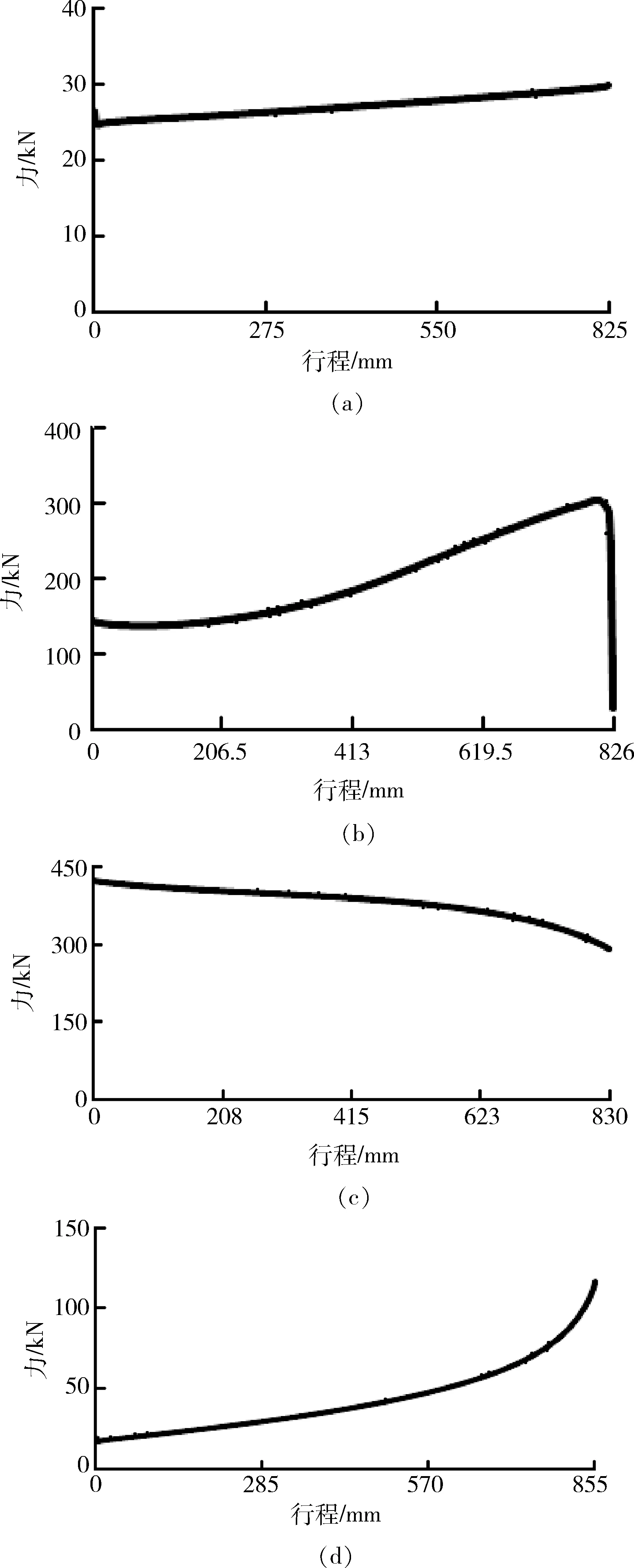

通过对ADAMS中的虚拟样机施加载荷及运动条件,并进行作业过程中的动力学仿真,可得到循环工况下油缸动作所需液压力变化特性。见表1,其中图3为仿真得到的工作机构运动各阶段油缸动作行程与油缸受力之间的关系。

表1 工作过程中各油缸受力

图3 各工况下油缸活塞受液压力

2.2 液压系统仿真及功率需求

在6m3地下铲运机液压系统的设计时,采用Automation studio软件进行建模及仿真分析工作,液压系统模型见图4。

转向系统包括转向器、流量放大器、转向油缸等,由转向泵供油。工作系统包括多路换向阀、举升油缸、倾翻油缸等,当转向系统工作时由工作泵供油;当转向系统不工作时两系统合流,转向泵和工作泵一起向工作系统供油。

将各油缸的受力情况导入虚拟样机液压系统模型[8],并通过仿真得到工作时液压系统的功率需求。其中,工作和倾翻缸活塞受力可参见上节,转向油缸活塞受力情况可由转向驱动力与阻力矩平衡原理,通过机构几何关系由图解法得到。根据铲运机转向工况设计,全转向时间从右转向左不超过6s,前机架开始转入巷道的时间为3s,后机架回正的时间为3s。

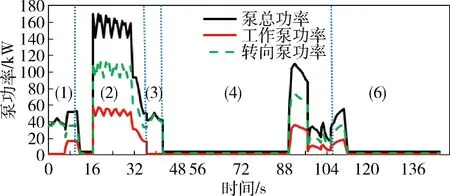

在整个循环工况中,液压系统动作是阶段进行的,通过仿真得到循环工况下工作和转向泵的功率需求,处理时采用分特征段进行仿真,再将结果统一到循环的时间轴上的方法得到液压系统的功率需求,见图5。

图4 虚拟样机工作与转向液压系统模型

图5 液压系统功率需求

在0~6s,36.5~42.5s,铲运机行驶的同时伴有转向动作,转向阻力作用于动力系统,转向油泵从动力源分得的功率增加,此时液压系统功率需求达到44.6kW。在6~31.5s,进入联合铲装阶段,铲刃切削料堆产生阻力,转向泵与工作泵合流工作,系统最大功率需求达到169.6kW。在90~97s,铲斗满载举升,液压系统克服工作机构及物料重量做做功,系统最大功率需求达到110.5kW。

3 铲运机循环工况分析

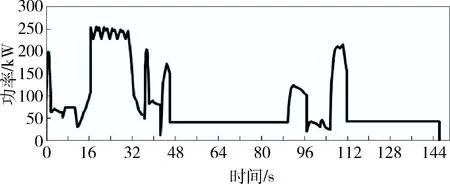

将得到的液压与行驶功率需求叠加,就可得到图6所示的以功率特性表示的6m3铲运机的循环工况。

图6 铲运机循环工况

一个完整的循环周期为144s,其中有6个较为明显的峰值功率需求。在联合铲装时,由于驱动铲装的液压系统和驱动行驶的传动系统同时有较高的功率需求,为满足整车正常工作,此时动力源需要提供峰值为248.6kW的功率输出,这一阶段占循环周期时间的13.7%。在加速时传动系统有较大功率需求,卸料时液压系统有较大功率需求,但在时间上是依次出现的,基本没有叠加,从图中表现为5个尖峰载荷。在其余78%的时间内整车的功率需求较小,动力源处于低负荷输出状态。整个循环工况的平均功率仅为峰值功率33%,约为81.1kW。

由此可知铲运机在工作时具有高频率循环、短时大功率输出的特点,在动力系统参数设计时既要满足瞬时峰值功率输出的动力性要求,又要考虑整体功率输出时的经济性需求。

4 结 论

针对地下铲运机多系统、多种能量传递的特点,提出以功率为变量表述系统工作特性。于设计阶段通过理论计算得到铲运机行驶功率需求,运用虚拟样机技术建立工作机构及液压系统模型,通过仿真得到液压功率需求,进而构建了6m3铲运机循环工况。研究结果为整车动力系统的参数选择及主要部件的性能匹配设计提供了重要依据。

[1] 孙立清,白文杰,王仁贞,等.工况分析法在电动车辆设计中的应用[C].2002电动汽车研究与开发,2002.

[2] 罗玉涛,胡红斐,沈继军,等.混合动力电动汽车行驶工况分析与识别[J].华南理工大学学报:自然科学版,2007,35(6):8-13,20.

[3] 孙宏图.基于循环工况的城市公交客车动力传动系统参数研究[D].大连:大连理工大学,2009.

[4] 杜平安,于德江,岳萍.虚拟样机技术的技术与方法体系研究[J].系统仿真学报,2007,15:3447-3451.

[5] 祖旭,黄洪钟,张旭.虚拟样机技术及其发展[J].农业机械学报,2004(2):168-171.

[6] 饶俊良,黄兴元.基于虚拟样机的铲运机工作装置受力分析[J].矿山机械,2010(3):41-43.

[7] 张栋林.地下铲运机[M].北京:冶金工业出版社,2002.

[8] 韩飞.14吨地下铲运机液压系统设计及基于Automation Studio的仿真分析[D].北京:北京科技大学,2013.

Research into duty cycle of 6m3LHD based on virtual prototype

YUAN Kun1,2,LIU Yan-xu1,CUI-Jin3,REN Le-chao3

( 1.School of Mechanical Engineering,University of Science and Technology Beijing,Beijing 100083,China;2.Anchises Technologies Co.,Ltd.,Beijing 100083,China;3.Anhui Development Mining Co.,Ltd.,Huoqiu 237462,China)

Duty cycle analysis is important for the overall design of the vehicle.The software ADAMS and Automation studio were applied to build model of LHD on virtual prototype.A duty cycle of 6m3LHD in power variable description is generated by simulation.Analysis result show that,6m3LHD peak power is 248.6kW accounting for 13.7% of the total time,and average power is only 33% of the peak power.The results of the study provide the basis for the subsequent design of power train system.

virtual prototype;duty cycle;LHD;simulation

2015-02-05

国家科技支撑计划项目资助(编号:2013BAB02B07);北京市科技计划项目资助(编号:Z121100003012016)

苑昆(1984-),男,博士生,研究方向为车辆总体设计及动力传动技术。E-mail:yuankun1984luck@163.com。

TD422.4

A

1004-4051(2015)11-0170-04