航空发动机三支点轴承件的超声波检测技术

2015-01-11王玲

王 玲

(沈阳发动机设计研究所,沈阳 110015)

某航空发动机三支点轴承件在使用时出现内圈金属轨道脱落,造成滑油污染,堵塞滑油滤网,引起滑油传感器报警,影响发动机使用。经分析内圈金属脱落为零件内部锻造缺陷扩展所致,而该零件在装机前未进行无损检测。因此,为了保证轴承轨道及其内部质量,需对其进行无损检测。

在目前的五大常规检测方法中,渗透、磁粉和涡流检测法主要是检测表面及近表面缺陷,因此,不考虑采用该三种方法。射线检测,虽然对零件结构没有特殊要求,且检测灵敏度较高,但不适合检测锻造类缺陷,容易造成漏检。基于以上考虑,只有采用超声波进行检测。

由于目前国内还没有现行的轴承钢无损检测标准可供参考,而且以前该三支点轴承件一直未进行过无损检测,因此采用超声波检测存在以下几个问题:

第一没有相关的检测技术及相应的验收标准可供参考,需要试验及分析以确定具体的检测技术及相关参数。

第二为了防止后续零件出现内圈金属轨道脱落的现象,在检测试验过程中,需要采用高灵敏度检测技术,以保证检出所有微小缺陷;需要采用特殊的探头和试块。这都对检测的实施带来极大的挑战。

第三装机后返厂零件形状复杂。内圈已经加工相应的轨道,致使零件形状复杂,给检测带来了诸多困难。

笔者通过试验确定了超声波检测参数,对比试块,检测工艺,并对试验结果进行了验证,证明了超声波检测该工件的可靠性。

1 检测技术的确定

1.1 三支点轴承件的结构特点

三支点轴承件属于环形件,其主要尺寸和结构如图1所示。毛坯状态时内外壁表面光滑,上下端面平行,表面加工余量较小,约为2mm。成品状态时壁厚较小,且内壁加工轨道,带有曲率很小的圆弧面。

图1 三支点轴承结构图

1.2 超声波检测技术的选择

环形件超声波检验一般采用接触法或者水浸法[1]。

随着计算机技术的进步,水浸法在实现自动化检测、减少人为因素影响、提高检测可靠性等方面的优势,越来越为人们所认知。因此,对重要零件进行高分辨力、高灵敏度和高可靠性的检测时,更多的选择超声波水浸法进行检测。

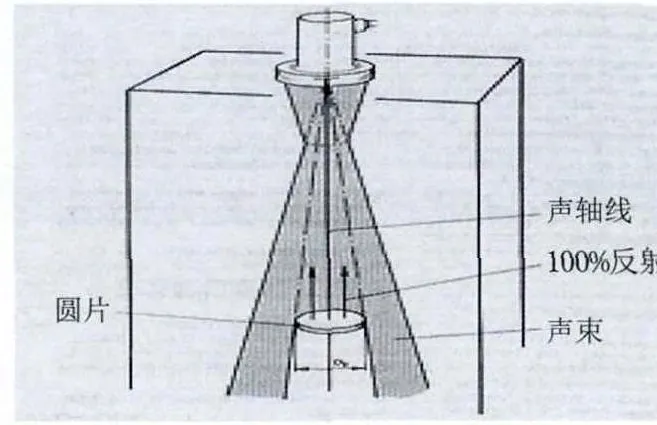

该三支点轴承件材料为轴承钢,材料内部缺陷较小,表面加工余量仅为2 mm,必须采用高灵敏度、高分辨力的检测技术,以保证所有微小缺陷的检出。因此,宜采用水浸法进行检测,如图2所示。

图2 水浸法检测的原理图

为检测材料中的微小缺陷,提高小缺陷反射超声信号幅度和信噪比是关键要素[2]。为此笔者采用了超声聚焦检测技术。由于聚焦声束在聚焦区能量集中度较高,声压提高较明显,因此小缺陷反射幅度高;其次,基体材料被声束穿过部分的体积较小,相对应引起的散射噪声也较小,因此信噪比也较好,这样可明显提高小缺陷检测的灵敏度和信噪比。

综上,水浸聚焦检测技术可很好地满足三支点轴承件高灵敏度、高信噪比的检测要求。

2 超声波检测参数选择

2.1 探头参数

2.1.1 超声波检测频率

超声波检测频率是超声波对缺陷探测能力的主要决定因素[3]。频率高时,因其波长短、声束窄、扩散角小、能量集中,因此发现小缺陷的能力强,横向分辨力好,缺陷定位准确。

几种常用水浸探头的参数如表1所示。由于三支点轴承件厚度和余量较小,为提高信噪比,适合选择10 MHz的频率进行探伤。

表1 常用水浸探头参数

2.1.2 探头的类型

声透镜加上水浸平探头则可产生聚焦声束,组成聚焦探头。聚焦可使声束在一定范围深度内直径变窄,声强增高,也可使部分区域的检测灵敏度、信噪比及横向分辨力参数提高,同时还可提高C 扫描检测中的图像分辨率。聚焦探头的能量集中,发现小缺陷的能力强。

2.2 检测仪器

由于采用高频水浸聚焦检测技术,因此选择的检测设备应具有较宽的频带宽度及低噪声电平,发射脉冲可调为窄脉冲和高阻尼。为了对零件实施完全的检测,检测设备应能够方便三支点轴承件的装夹;系统至少具有A 扫和C 扫这两种显示模式,以方便缺陷的评定。

为此,选择了以色列SCANMASTER 公司的盘环件超声水浸检测系统,型号为LS200-LP,该系统精度高,具有专业化的程序软件,适宜高灵敏度下环形件的水浸探伤。

2.3 对比试块

由于该三支点轴承件是首次进行超声波检测,且检测灵敏度高,需要采用同材料不同埋藏深度的一组对比试块来调节检测灵敏度。根据该三支点轴承件的加工余量和检测厚度,最终采用4013316-417试块组,如图3所示。试块内埋藏的平底孔孔径为φ0.4mm,孔深范围1.5~40mm。

图3 4013316-417对比试块组外观

2.4 检测面

选择检测面应最先考虑缺陷的最大可能取向。若缺陷的主反射面近似平行于试件的某一表面,应选择从此表面入射的垂直入射纵波,达到缺陷的主反射面与声束轴线接近垂直,这样检测缺陷最为有利。但是三支点轴承件的缺陷主要是沿着平行于圆周的方向分布,因此,宜采用从外圆方向垂直入射的纵波进行检测。

3 超声波检测工艺

3.1 检测灵敏度的调整

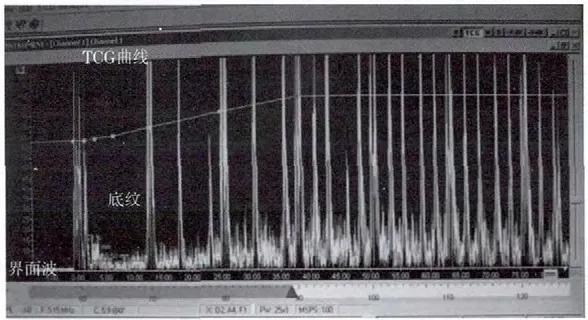

将4013316-417试块组的6个试块(缺陷埋深分别为:1.52,3.18,6.35,12.7,25.4,38.1mm)按照厚度由小到大的顺序依次摆放在试块架上。将HGE-5827-A 探头置于第一个试块上,将最浅孔(埋深1.52mm)的最高反射波高调至80%,此时灵敏度为基准灵敏度,此后不改变基准灵敏度,记录其余各孔的波高达到80%时的增益值,完成TCG 曲线的绘制。

曲线制作完毕后,为了达到较高的检测灵敏度(一般不低于φ0.4~10dB),需再将增益提高10dB。

3.2 缺陷的识别与评定

为防止漏检,检测时对波高超过30%的显示信号进行记录,包括缺陷的埋深,大小并在零件上定位,标记出缺陷表面位置。

对三支点轴承件进行超声波检测,显示方式为两种:A 扫描和C扫描。

A 扫描方式:采用直角坐标系来显示超声信号幅度与传播时间的关系,纵坐标为信号幅度,横坐标为时间。由于水浸法检测的传播介质是水,水是均质材料,则超声波在水中传播声速是恒定的,因此传播时间可转变为传播距离。因此,可以从A 型显示中得到反射面距入射面的距离(纵波垂直入射检验时显示缺陷的深度),及回波幅度的大小(用来判断缺陷的当量尺寸)。轴承超声波检测的方向是沿轴向扫查,从A 型显示中可读出缺陷的埋深和当量大小,如图4所示。

图4 三支点轴承件的A 扫描信号图

C扫描方式:采用试件的平面投影图,利用探头对该试件表面进行二维扫查,探头的扫查位置对应显示屏的二维坐标。探头的每一移动位置,采用电子门对应选出某一深度范围的信号幅度,信号的幅度大小可用亮度或颜色表示,并在对应的探头位置上显示,最终可得到某一深度范围缺陷的二维形状与分布。

扫描图像底部有一条色带,不同的颜色代表不同大小的信号幅度。如果零件内部无缺陷或者材质均匀,则C 扫描图像的显示会很均匀,颜色也基本相同。反之,若在C 扫描图像上发现局部颜色与周围呈现的颜色不同的部位,则需将探头移动到该反射信号处,结合其A 扫描图像进行评定,若A 扫描图上界面波和底波之间有反射波存在,则一般被认为是缺陷反射信号,此刻探头的位置即认为是缺陷所在部位,如图5所示。

图5 三支点轴承件的C扫描缺陷反射信号图

3.3 检测结果

检测对象为80件三支点轴承件。检测结果为该80件三支点轴承件采用超声法水浸法聚焦检测,其中45件合格,35件发现有明显的缺陷信号。缺陷件的C扫描图像如图6所示。

图6 缺陷埋深为3.35 mm,距边缘位置为34mm,当量大小为φ0.4~8dB,且该缺陷显示信号成片状显示,为密集型缺陷。对该缺陷件进行理化失效分析,检测结果为夹渣缺陷。

图6 存在缺陷的三支点轴承件C扫描信号图

4 结论

对发动机三支点轴承件采用水浸超声聚焦检测技术,在检测灵敏度不低于φ0.4~10dB的情况下,可以有效保证内部缺陷的检出,且经过理化分析,证明检测方法是可靠的,能够用于工业生产中。

[1]胡天明.超声检测[M].武汉:测绘科技大学出版社,1994.

[2]史亦伟.超声检测[M].北京:机械工业出版社,2005.

[3]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002.