SRH柴油液相循环加氢技术在九江石化的工业应用

2015-01-10徐志海

徐 志 海

SRH柴油液相循环加氢技术在九江石化的工业应用

徐 志 海

(中国石油化工股份有限公司 九江分公司,江西 九江 332004)

SRH 柴油液相循环加氢技术是以利用油品中的溶解氢来满足加氢反应的需要,以油品中氢浓度的变化作为反应的推动力。该技术反应部分不设置氢气循环系统,反应器出口增设高温、高压循环油泵将反应产物循环至反应器入口,催化剂三个床层处于全液相中、接近等温操作,反应效率高、产品收率高;催化剂使用抚顺石油化工研究院开发的FHUDS-2深度加氢催化剂。工业应用结果证明,SRH液相循环加氢技术以直馏柴油和焦化柴油的混合油(质量比85% : 15%)为原料,经过加氢脱硫、脱氮,能生产硫含量小于50 μg/g的清洁柴油。

FHUDS-2;液相加氢;清洁柴油

随着全球对环境保护的重视,环境保护法规的日益严格,近年来,国内外柴油产品质量要求日益提高,柴油产品的硫含量标准在逐年修订,发展和使用超低硫甚至无硫柴油是当今世界范围内清洁燃料发展的趋势[1]。例如2015年1月1日起全面执行国Ⅳ标准供应市场,硫含量(质量分数)从0.2%降到0.005%,按照我国车用柴油发展规划,2018年1月 1日前,全国车用柴油硫含量进一步降低至 10 μg/g。

生产清洁油品是我国炼油工业发展的重点,在发展低碳经济、循环经济、实现可持续发展的大形势下,近年来我国油品质量升级步伐明显加快。如果要生产国Ⅳ柴油,需要对包括直馏柴油在内的所有柴油馏分进行深度加氢处理,以期脱除原料中绝大部分的硫化物。在现代炼油行业,加氢处理装置往往由于操作条件较为苛刻,所以装置投资很大[2]。为了满足环保对油品质量要求和市场对清洁燃料的需求,各科研单位相继开发了柴油深度脱硫的催化剂和工艺,SRH柴油柴油液相循环加氢技术就是柴油产品质量升级过程中开发的新工艺并,逐步工业化,收到了理想的效果[3]。

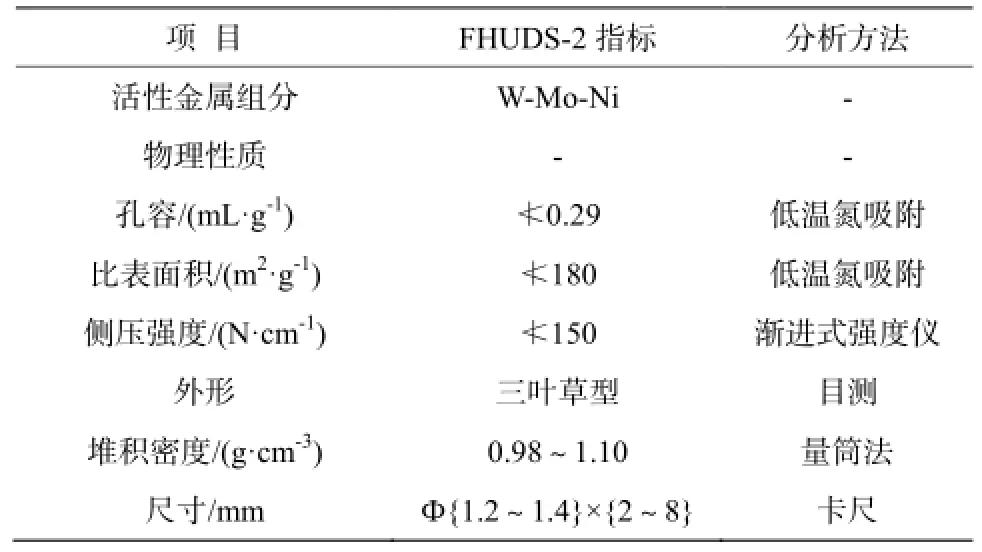

1 催化剂的物化性质

该装置加氢催化剂使用 FHUDS-2催化剂。FHUDS-2是FRIPP针对加工直馏柴油或直馏柴油与部分二次加工柴油混合油并生产超低硫清洁柴油的需要。通过载体制备方式的创新及金属负载后分散性能的调变等改进措施,弥补了有机络合技术制备催化剂初期活性高但稳定性不足的缺陷。同时也解决了载体孔径增加与比表面积及酸性降低的矛盾,并提高了有利于大分子硫化物脱除的直通形孔道比例,具有加氢脱氮、芳烃饱和活性好等优势。FHUDS-2催化剂物化性质见表1[4]。

表1 催化剂物化性质Table 1 Physico-chemical properties of catalysts

2 SRH柴油液相循环加氢装置概况

中国石油化工股份有限公司九江分公司150万吨/年柴油液相循环加氢装置,采用上进料的柴油液相循环加氢技术(SRH),由中国石油化工股份有限公司九江分公司作为组长单位,与抚顺石油化工研究院、洛阳石油化工工程公司、长岭分公司、湛江分公司共同承担开发,属中国石化“十条龙”攻关项目。该装置应用的核心技术和关键设备特点如下:

(1)采用SRH柴油液相循环加氢技术。与传统加氢技术相比,具有流程短、高压设备少、投资小、装置能耗低等特点,取消了传统工艺的氢气循环系统,仅设置进料加热炉,加氢反应器、氢气混合器等高压设备,利用液相产品循环时带进反应系统的溶解氢来提供新鲜原料进行加氢反应所需要的氢气。其优势是大幅降低投资和操作费用,装置能耗降低40%以上,降低反应器的温升,提高催化剂的利用效率,延长催化剂寿命。

(2)采用国产2.25Cr-1Mo厚钢板制造的热壁板焊加氢反应器。反应器内径4.4 m,内设三个催化剂床层,每个床层上部和下部均设有热电偶套管,床层内装填催化剂和瓷球,催化剂床层间设新氢注入口。反应器每个床层都有卸料口,反应器从上到下内设入口扩散器、顶部分配盘、支承梁与格栅、新氢盘管、氢油混合溶解器、再分配盘和出口收集器。

(3)采用国产液相循环油泵。循环油泵是150万t/a柴油液相循环加氢装置的关键设备,由洛阳石油化工工程公司、九江分公司、沈阳太平洋水泵股份有限公司、沈阳工业泵制造有限公司共同承担研制。主要目标是研制满足入口压力10.0 MPa、入口温度400 ℃工艺条件的设备,同时需考虑溶氢的饱和态柴油介质中含微量催化剂粉末的冲刷问题以及防汽蚀问题。

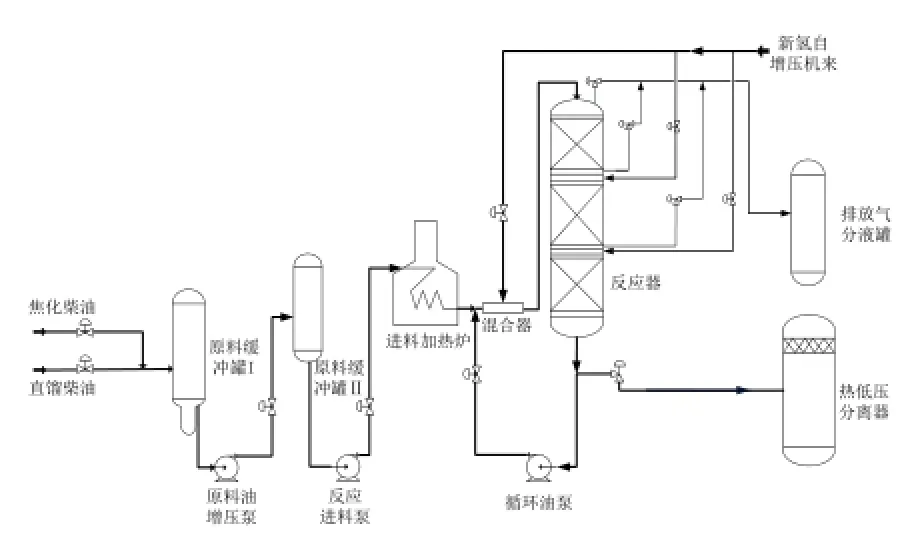

流程设置:采用炉后混氢、热低分工艺流程。典型的双塔汽提流程,脱硫化氢汽提塔采用过热水蒸汽汽提,产品分馏塔采用重沸炉供热。

原料及其产品:以直馏柴油和焦化柴油的混合油(质量比85%∶15%)为原料,生产硫含量小于50 μg/g的精制柴油,副产少量石脑油。反应部分工艺示意图见图1。

图1 反应部分工艺示意图Fig.1 Schematic diagram of the reaction part process

表2 反应器主要操作条件Table 2 The main reactor operating conditions

3 工业应用结果

为了考察 SRH柴油液相循环加氢技术工业应用效果,同时考察150万t/a柴油液相循环加氢装置采用 FHUDS-2催化剂生产低硫柴油时的稳定性,装置稳定运转4个月后,于2012年12月19日开始对装置进行为期3天的标定,标定前装置工况一直运行平稳符合标定条件,进料为直馏柴油和焦化柴油(质量比为85% : 15%),精制柴油硫含量小于50 μg/g。

3.1 反应系统

生产硫含量<50 μg/g的精制柴油主要操作参数见表2。

3.2 分馏系统

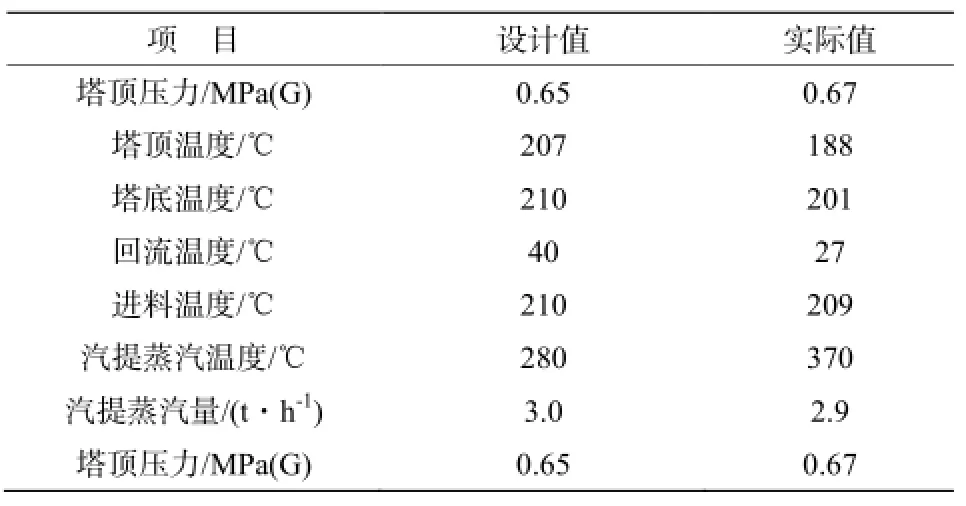

3.2.1 脱硫化氢汽提塔

标定期间汽提塔的操作条件见表3。

表3 脱硫化氢汽提塔操作条件Table 3 Hydrogen sulfide stripping tower operating conditions

从表3可以看出,回流物料的温度比设计值低,这是由于原料中掺炼了部分常一线柴油,产品轻组分较多,导致塔顶回流罐液位比较难控制,在标定期间,为了控制回流罐液位,汽提塔回流泵双泵运行,导致回流量较大,汽提塔顶温度偏低。

3.2.2 产品分馏塔

标定期间产品分馏塔的操作条件见表4。

表4 产品分馏塔操作条件Table 4 Fractionating tower operating conditions

从表4可以看出,由于循环油泵P102B冲洗油量大,正常备用时90 t/h,运行期间达到100 t/h,导致产品分馏塔进料与反应产物换热深度不够,进料温度偏低。塔顶石脑油产品作为重整原料,为了控制石脑油干点不超标,适当的调整了塔顶温度与塔底温度。

3.2.3 干气脱硫塔

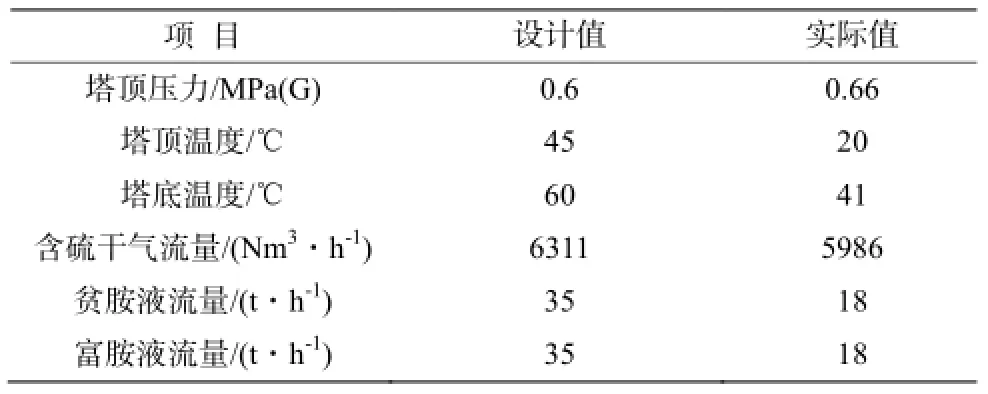

标定期间干气脱硫塔的操作条件见表5。

表5 干气脱硫塔操作条件Table 5 Dry gas desulfurization tower operating conditions

从表5可以看出,为了降低装置能耗,对贫胺液进行了提浓,降低了贫胺液循环量。在正常生产期间,富胺液出装置有不畅情况发生,为了确保胺液循环正常,适当的提高了该塔的操作压力。

3.3 物料能耗衡算分析

3.3.1 装置物料平衡

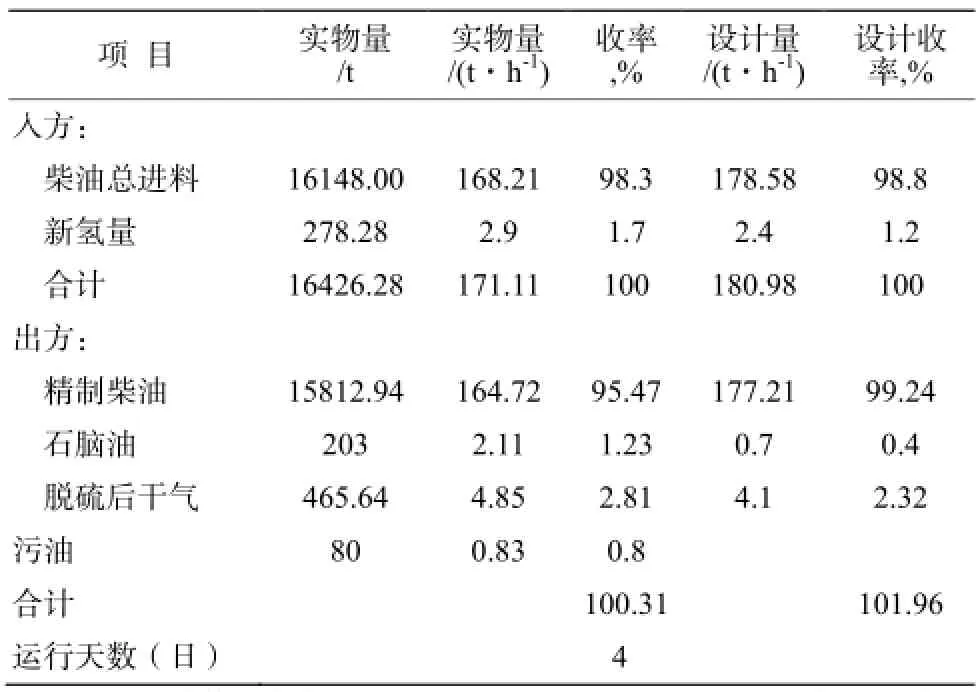

装置标定期间,物料平衡见表6。

表6 物料平衡表Table 6 Material balance table

从表6可以看出:

(1)精制柴油收率为95.47%,比设计值99.24%低3.77%。主要是由于标定原料中轻组分较多,石脑油收率较高,再加上装置污油收率比设计工况大很多。

(2)石脑油收率为1.23%,比设计值0.4%高0.83%。主要是由于标定原料油中轻组分较多。

(3)污油收率为 0.8%。设计新氢纯度为94.04%,而实际工况新氢纯度只有85%。新氢中携带了大量轻组分,经过新氢压缩机压缩后凝缩液至污油罐,导致污油收率偏高。

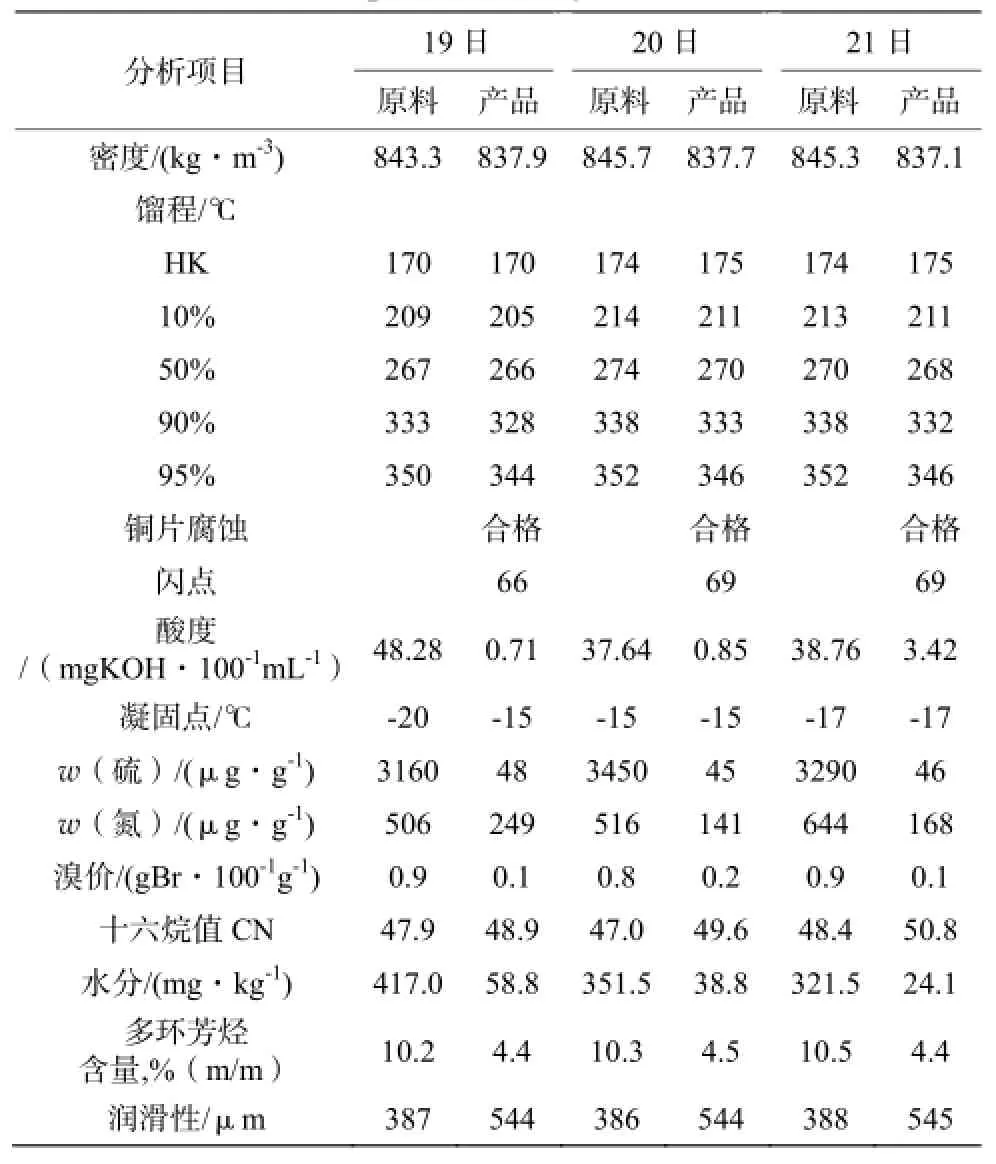

3.3.2 原料、产品性质与装置能耗

装置标定期间,原料和产品分析结果见表7。

从表7可以看出,原料油组成中,轻组分多,氮含量较高,硫含量较低;产品质量分析看,本次产品硫含量达到设计要求;因为原料氮含量高导致产品氮含量较高。

表7 标定生产原料和产品分析Table 7 Calibration of the production raw materials and product analysis

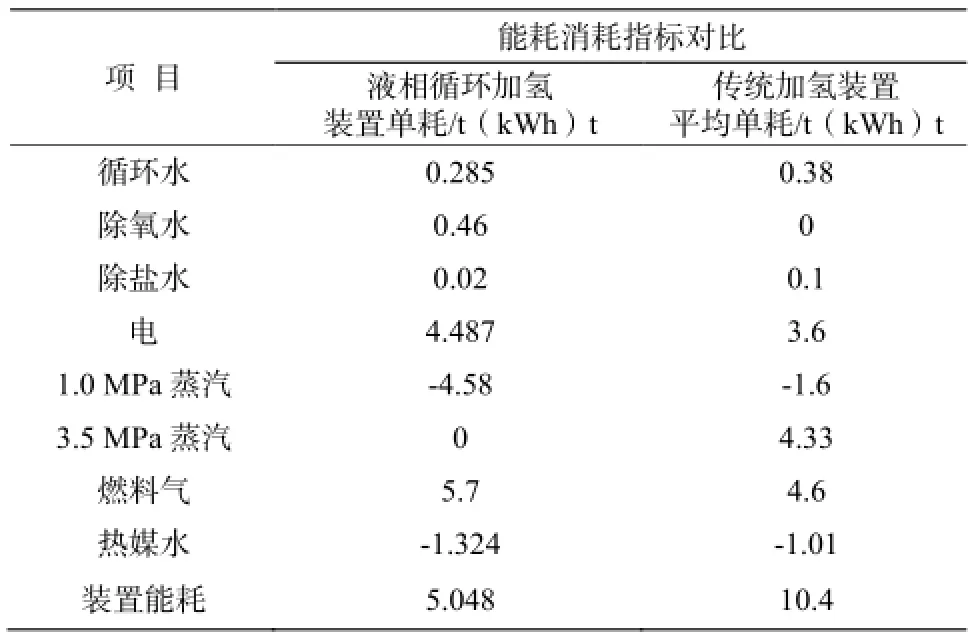

装置标定期期间能耗和传统滴流床加氢装置能耗对比结果见表8。

表8 装置能耗对比Table 8 Unit energy consumption comparison

从表7的产品分析结果可以看出,装置可以生产合格的目的产品;从表8对比结果来看:液相加氢技术与国内常规加氢技术相比取消了循环氢系统,蒸汽消耗大幅下降[5]。生产硫含量小于50μg/g的柴油产品时,装置的运行能耗为5.048 kg标油/t,相当于生产硫含量小于 350μg/g的常规加氢装置能耗的48.53%,节能效果明显,符合低碳经济、循环经济和可持续发展方向。

4 结 论

(1)SRH柴油液相循环加氢工艺技术,在九江石化150万t/a柴油液相循环加氢装置上的应用表明,该工艺加工直馏柴油为主的原料时,可以生产硫含量小于50μg/g的精制柴油。

(2)FHUDS-2催化剂在九江石化 150万 t/a柴油液相循环加氢装置上活性稳定,能满足工艺设计要求。

(3)循环油在反应器进出口大量循环,不仅可以溶解氢气,又能将反应放出的热量及时带出,反应器床层温升减小,床层温度分布均匀,有助于保护催化剂。

(4)使用SRH液相循环加氢技术生产硫含量小于50μg/g的柴油产品,装置能耗相当于常规加氢装置的48.53%,节能效果明显。

[1]边思颖,边钢月,张福琴. 炼油行业发展清洁燃料面临的形式分析[J].总外能源,2010(7):73-77.

[2]李哲,康久常,孟庆巍. 液相加氢技术进展[J]. 当代化工,2012,41(03):292-294.

[3]谢清峰,巢文辉,夏登刚. SRH液相循环加氢技术工艺试验[J].炼油技术和工程,2012,42(12):12-14.

[4]王建伟. FHUDS-2/FHUDS-5组合催化剂在镇海炼化300万t/a柴油加氢装置的应用[J]. 当代化工,2012,06:578-581+593.

[5]王萌,金月昶,等.液相加氢技术现状及发展前景[J]. 当代化工,2013(4):436-438.

Commercial Application of SRH Liquid Products Recycling Hydrogenation Technology in Jiujiang Petrochemical Company

XV Zhi-hai

(Sinopec Jiujiang Refining &Chemical Company, Jiangxi Jiujiang 332004,China)

SRH liquid products recycling hydrogenation technology is to use dissolved hydrogen concentration change in the oil as the driving force for the reaction to meet the hydrogenation reaction requirements. The reaction part of the technology does not set the hydrogen circulation system, high temperature and high pressure circulating oil pump at the reactor outlet is used to recycle reaction products to the reactor entrance.SRH technology has some advantages as follows: catalyst is enwrapped in the liquid phase and the reaction is close to isotherm operation, high reaction efficiency can be gained as well as high product yield.FHUDS-2 diesel depth hydrotreating catalysts developed by Fushun research institute of petroleum and petrochemical (FRIPP) were used in this unit. The commercial application results show that: when SRH technology is applied, the feed blended with SRGO and coker diesel(the mass ratio of 85%:15%)after hydrogenation desulfurization, denitrogenation, can be processed to stably produce clean diesel whose sulfur content is less than 50μg/g;

FHUDS-2; Liquid phase hydrogenation; Clean diesel

TE 624

: A

: 1671-0460(2015)04-0833-04

2015-02-10

徐志海(1987-),男,江西九江人,2010年毕业九江学院应用化学专业,从事加氢重整装置生产工艺技术工作。E-mail:xuzhh.jjsh@sinopec.com,电话:0792-8493541。