容器表面不同角度双凹坑干涉效应及安全评定

2015-01-10王茂廷

李 响,王茂廷

容器表面不同角度双凹坑干涉效应及安全评定

李 响,王茂廷

(辽宁石油化工大学机械工学院, 辽宁 抚顺 113001)

凹坑缺陷的存在,导致应力集中,产生局部峰值应力, 压力容器强度降低。针对这一现象展开分析计算,利用有限元 ANSYS软件计算其最大应力,并分析不同角度凹坑缺陷间的应力集中干涉效应对压力容器的影响,并对其进行安全评定。

凹坑;压力容器;有限元; 干涉效应;安全评定

凹坑缺陷是常见的一种典型体积缺陷。凹坑的存在减低了容器壁厚,在其周围产生应力集中现象,造成局部出现峰值应力。笔者通过ansys13.0软件,对压力容器上排列角度不同的缺陷进行有限元分析,应力集中现象进行研究和安全评定[1,2]。

1 凹坑的分析

1.1 模型确定

图1 双凹坑角度示意图Fig.1 Double pits arranged in angle

通常压力容器和管道的形状为筒形结构,由于筒体的形状结构特点,轴向方向和环向方向所受的拉力不同。经过研究,轴向排列的双凹坑对筒体应力集中作用起增强效应,环向排列的双凹坑对筒体应力集中作用起减弱效果。因此,本文重点研究凹坑间排列角度因素对应力分布及应力集中效应的影响。图 1为双凹坑间排列角度示意图[3],凹坑与轴线方向的夹角为α。简化凹坑为球型凹坑,双凹坑模型尺寸均为半径R。

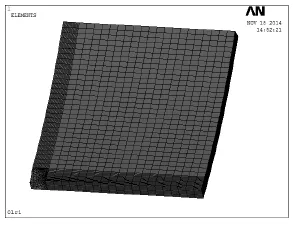

1.2 建立模型

筒体容器主要参数如表1所示[2]。

表1 模型参数Table 1 Model parameters

根据环向薄膜应力计算公式

轴向应力

环向应力

环向应力是轴向应力的2倍,为安全起见选择加大的应力,即环向应力。初定模型的参数为表1所示。浅球型凹坑缺陷尺寸为长短轴为15 mm,深度为4 mm;采用SOLID186实体单元,由于结构的对称性可以取四分之一筒体进行分析,划分网格如图2所示。

图2 单凹坑的网格模型图Fig.2 The finite element calculation model of single pit

2 不同的排列角度的双凹坑的应力分布

在压力容器设备中,常常在局部形成密集凹坑群,因此凹坑群的应力分布和应力集中的干涉效应[4]受额外关注。本文主要分析双凹坑模型尺寸为半径 R=15 mm、深度Z=4 mm的浅球形凹坑,取双凹坑相对间距L/R=0.5、1.0、2.0、3.0、4.0,使凹坑间排列角度为α=0°、30°、45°、60°、90°,分析凹坑间不同的排列角度对应力分布及不同相对间距凹坑应力集中的影响[4]。

2.1 不同角度的双凹坑的应力分析

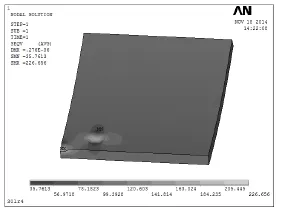

利用有限元 ANSYS软件对含有不同角度排列的双凹坑的压力容器分别进行模拟静力分析,其应力云图如图3-5。

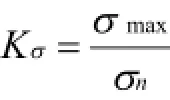

由应力云图3-5可以看出,最大应力位于凹坑底处以及双凹坑连接处。凹坑的存在会在压力容器表面产生局部结构不连续,从而产生应力集中现象,对压力容器安全极为不利,根据《应力集中系数》[5]可知:

式中:Kσ——应力集中系数;

σmax——最大正应力,MPa ;

σn——名义正应力,MPa 。

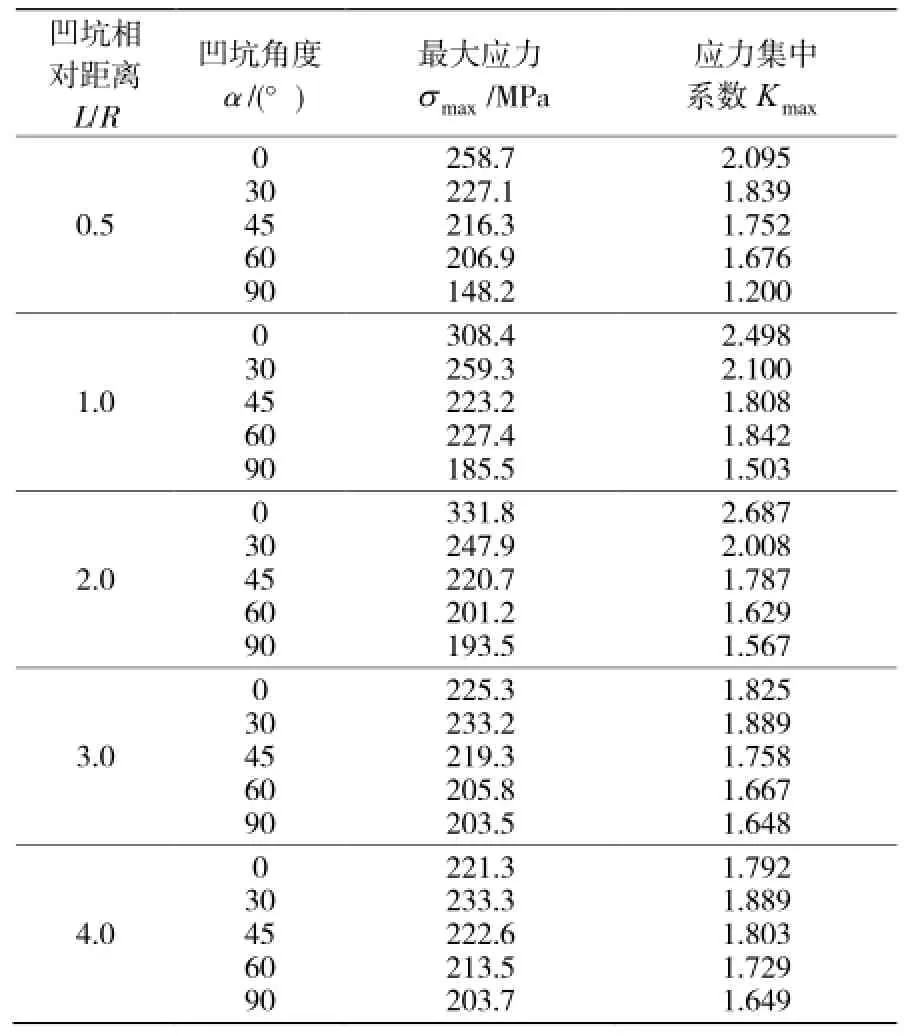

通过计算得出排列不同角度的双凹坑最大主应力和应力集中系数,为了便于观察计算把结果列入表2中。

图3 排列角度为30°的双凹坑应力云图Fig.3 Stress cloud of 30 angles arranged double pits

图4 排列角度为45°的双凹坑应力云图Fig.4 Stress cloud of 45 angles arranged double pits

图5 排列角度为60°的双凹坑应力云图Fig.5 Stress cloud of 60 angles arranged double pits

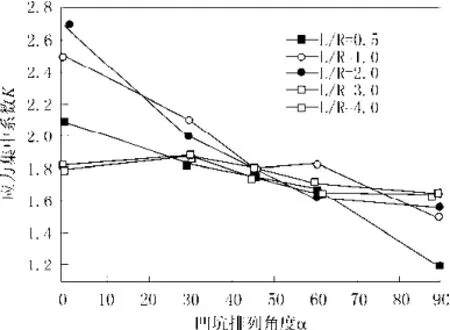

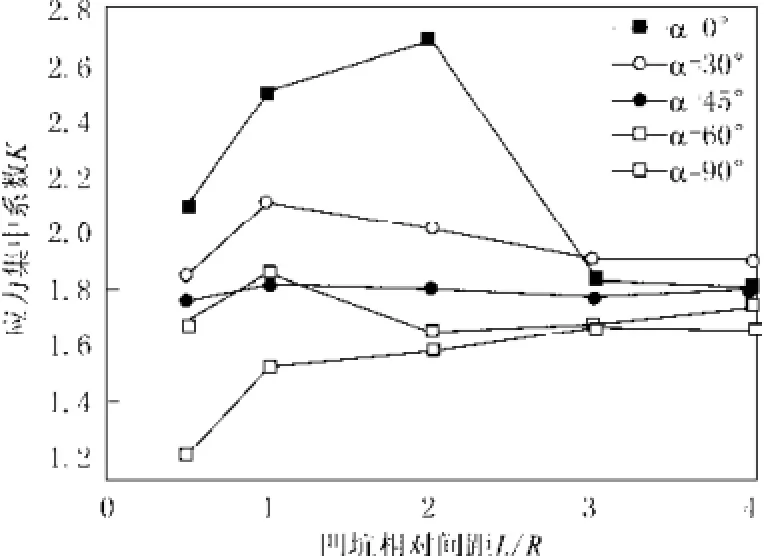

通过计算结果绘制出凹坑角度与应力集中系数的关系图。通过图6可清晰的分析出,当凹坑间距一定且L/R≤4时,应力集中系数随凹坑排列角度的增加逐步减小。当凹坑排列角度为α=0°(轴向排列)时,应力集中系数最大;当凹坑排列角度为α =90°(环向排列)时,应力集中系数最小。因此可知,凹坑排列角度趋于轴向排列时,对应力集中系数起增强作用;凹坑排列角度趋于环向排列时,对应力集中系数起减弱作用。当凹坑排列角度趋于0°时凹坑的干涉作用越强,当凹坑排列角度接近α =45°附近时,凹坑角度因素对应力集中效应的干涉作用最小。通过图7还可以分析出,凹坑的相对间距L/R越近,角度干涉效应越强,随着凹坑间距L/R的增加角度因素的干涉影响也随之减弱。

表2 凹坑不同角度排列时最大应力及应力集中系数Table 2 The maximum stress and stress concentration coefficient when pits arranged in different angles

图6 凹坑排列间距一定时角度与应力集中系数关系图Fig.6 The relationship between different angles and stress concentration coefficient

图 7 凹坑角度一定时相对间距与应力集中系数关系图Fig.7 The relationship between relative distance and stress concentration coefficient

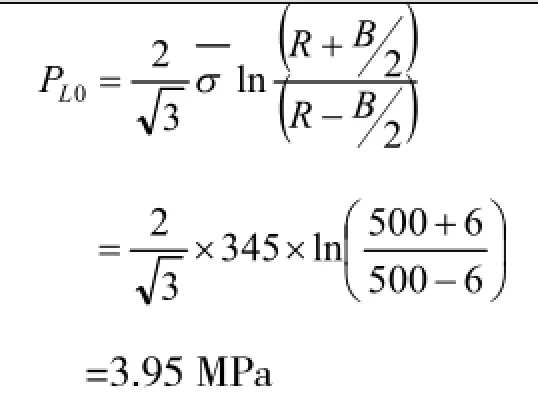

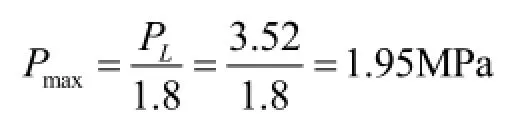

3 安全的评定

根据GB/T19624-2004《在用含缺陷压力容器安全评定》的规定,当存在两个以上的凹坑时,应分别按单个凹坑进行规则化并确定各自的凹坑长轴。若规则化后相邻两凹坑边缘间最小距离k大于较小凹坑的长轴 2X2,则可将两个凹坑视为互相独立的单个凹坑分别进行评定[6]。否则,应将两个凹坑合并为一个半椭球凹坑来进行评定,该凹坑的长轴长度为两凹坑外侧边缘之间的最大距离,短轴长度为平行于长轴且与两凹坑外缘相切的任意两条直线之间的最大距离,该凹坑的深度为两个凹坑的深度的较大[7,8](图8)[3]。

图8 多个凹坑表征示意图Fig.8 Schematic characterization of pits defect

4 结 论

(1)凹坑缺陷的存在,导致应力集中,产生局部峰值应力, 因此对凹坑缺陷要引起足够的重视。

(2)当两凹坑排列角度越趋于轴向排列时,对应力集中效应起增强作用,应力集中系数大于单凹坑应力集中系数;当两凹坑排列角趋于环向排列时,对应力集中效应起减弱作用。凹坑相对间距对凹坑角度的干效作用有影响,凹坑间距越近其角度干涉作用越强。

(3)凹坑间的干涉作用都和凹坑间相对距离有关,随凹坑间距的增加,凹坑间干涉效应减弱。当凹坑间距L/R=4时,凹坑间的干涉作用很小。

(4)当凹坑排列角度趋于 0°时凹坑的干涉作用最强,随着角度的增加干涉作用逐渐减弱,趋近45°时干涉作用比较小。

(5)根据GB 19624-2004《在用含缺陷压力容器安全评定》将上述五种情况进行安全评定。凹坑相对间距L/R=2.0时容器处于危险,可能泄露,需停工维修;其余含凹坑缺陷容器虽然含有缺陷但仍然安全,可以安全使用。

[1]余伟炜,高柄军.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2006.

[2] 高宇,王茂廷,林国庆,海军. 基于ANSYS的压力容器表面双凹坑干涉效应分析[J]. 当代化工,2011,09:975-977.

[3] 国家技术监督局.GB/T 19624-2004在用缺陷压力容器安全评定[S].北京:中国标准出版社,1998.

[4] 王炯华,杨铁成.浅球形双凹坑或多凹坑对应力集中的增强效应[J].实验力学,1994,9(3):270-271.

[5] 彼德森RE,著.应力集中系数[M].杨乐民,叶道益,译北京:国防工业出版社,1988.

[6] 彭剑,周昌玉,薛吉林,代巧. 含多局部减薄缺陷压力管道的安全评定方法讨论[J]. 压力容器,2010(05):21-25+9.

[7] 徐尊平,程南璞,雷斌隆,陈志谦. 压力钢管表面凹坑缺陷的安全评定[J]. 焊接学报,2007(08):62-64+116.

[8] 金仁良,周昌玉,王波,彭剑. 内压作用下含双外凹坑缺陷压力管道的评定方法研究[J]. 压力容器,2012(01):52-57.

Interferential Effect of Pits With Different Angles on Pressure Vessels and Safety assessment

LI Xiang,WANG Mao-ting

(College of Mechanical Engineering, Liaoning Shihua University, Liaoning Fushun 113001, China)

The existence of pit defects leads stress concentration and produces the local peak stress to decrease strength of pressure vessels. In this paper the finite element analysis software ANSYS was used to calculate the maximum stress .The influence of interference effects of stress concentration of pits with different angles on pressure vessels was analyzed, and safety assessment was carried out.

Pit;Pressure vessel;Finite element;Interferential effect; Safety assessment

TQ 051

: A

: 1671-0460(2015)04-0825-04

2014-11-14

李响(1988-),男,辽宁朝阳人,硕士研究生,2015年毕业于辽宁石油化工大学化工过程机械专业,研究方向:含凹坑容器安全评定。E-mail:57681324@qq.com。