钢箱梁焊接应力分布规律及消除方法研究

2015-01-09杜百计徐胜乐

刘 鹏 ,杜百计,吴 振,徐胜乐

(西安市政设计研究院有限公司,陕西西安 710068)

0 引言

随着现代工业的快速发展,钢结构由于其结构自重小,结构强度高的优点,越来越多地应用于桥梁结构中。但钢结构的焊接过程是一个温度剧烈变化的过程,焊接时构件受到不均匀加热,与焊接熔池毗邻的高温区材料的热膨胀受到周围冷态材料的制约,产生不均匀的压缩塑性变形。而在焊缝冷却过程中,高温区同样受到周围气态材料的制约而使其不能自由收缩,导致不同断面不同程度上产生大小不同的收缩拉应力和压应力[1]。钢箱梁在焊接过程中大部分焊缝属于拘束条件下的焊接,这种条件下的焊接残余应力比较大,同时结构的刚度越大,拘束度越大,残余应力就越大。

焊接残余应力会引起结构产生热裂纹、冷裂纹、脆性断裂等病害,严重时可能导致结构在使用前在焊缝处便会断裂,严重影响焊件的强度、刚度、受压时的稳定性、加工精度和尺寸稳定性等。为确保结构安全,正常使用,研究封闭箱形结构的焊接应力分布规律,以及应力大小并对其进行有效的消除,非常必要。

焊接后调整和消除残余应力的方法按照其过程的性质可以分为三大类:一类是蠕变变形法,即通常的焊接后热处理;一类是力学形变法,包括过载拉伸,振动时效、锤击、爆炸处理等;还有一种是温差变形法,利用热膨胀量的差别使金属产生伸长变形,达到消除应力的目的[1]。这些消除方法各有千秋,由于桥梁钢结构最终完成的焊接工作在野外,上面的这些方法操作难度大,操作环境大多不符合要求,勉强采用,往往达不到理想的效果。寻求一种快捷、方便的消除焊接残余应力方法非常重要。

1 焊接应力的测试方法

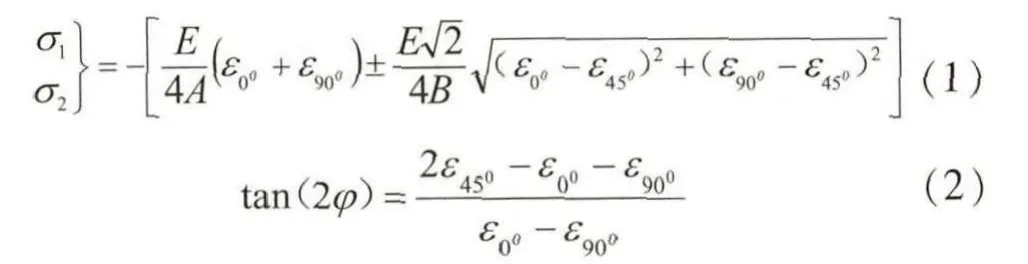

该项焊接应力测试方法采用盲孔法。盲孔法测试焊接应力的原理是在有残余应力的焊接钢板上钻一小孔,因小孔附近的残余应力被释放,孔区附近的残余应力场发生变化。测出该局部区域的应变变化量,即可计算出板上钻孔处释放前的残余应力值σ1、σ2:

式中:ε0°、ε45°、ε90°分别为测点处在平行焊缝方向、与焊缝夹角45°线方向、垂直焊缝方向上释放的应变;σ1、σ2分别为最大,最小主应力;φ为最大主应力与ε0°电阻片参考轴的夹角;E为被测钢板的弹性模量;A、B为应变花的释放系数。

2 超声冲击应力消除法

2.1 超声波焊接应力消除介绍

超声波焊接应力消除法是国外较流行的焊后处理、表面局部强化和消除残余应力的方法。该方法首先在前苏联的乌克兰诞生,于20世纪60年代在美国得到迅速发展,在第十三届国际焊接学会上被公认为是提高焊接结构耐疲劳性能最有效的方法,并在发达国家迅速得以推广应用。经过半个多世纪的发展,超声波焊接应力消除处理的工艺及设备已日趋完善,该方法使用设备轻巧,操作灵活方便、噪音小、效率高、成本低、节能、无污染。

2.2 超声波消除焊接应力提高焊接接头疲劳强度和疲劳寿命的基本原理

焊后利用超声波推动冲击工具以每秒二万次以上的频率沿焊缝方向冲击焊缝的焊趾部位及热影响区,使之产生较大的压缩塑性变形,使焊趾处产生圆滑的几何过渡,从而大大降低了焊趾处余高和凹坑造成的应力集中;消除了焊趾处表层的微小裂纹和熔渣缺陷,抑制了裂纹的提前萌生;调整了焊接残余应力场,消除或减小了焊接拉(压)应力;并使焊趾部位材料得以强化。超声波消除焊接应力能改善影响焊缝疲劳性能几个方面的因素,如:焊趾几何形状、残余应力、微观裂纹和熔渣等缺陷、表面强化等,能较大幅度地提高焊接接头的疲劳强度和疲劳寿命。

3 焊接应力测试

3.1 项目背景

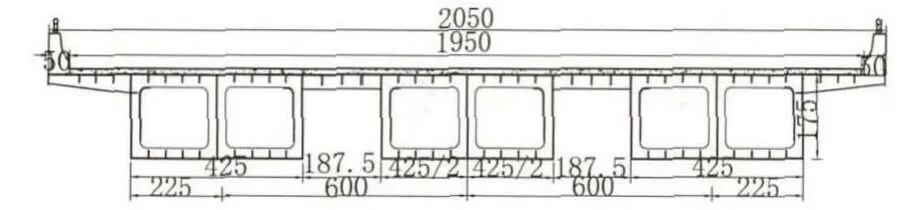

该项研究对象为三跨连续钢箱梁(36.5+49.97+39.04)m,连续钢箱梁梁高1.75 m。箱梁顶板全宽20.5 m,翼缘板悬臂长度2.0 m,钢箱梁采用三箱双室。施工方法为现场焊接施工。其标准断面如图1所示。

图1 箱梁标准断面图(单位:cm)

3.2 实验室内焊接应力测试

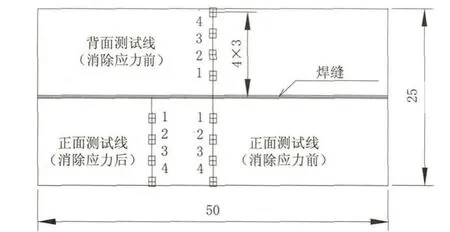

选取与桥梁结构所用钢板同批次的16 mm厚钢板,钢板在无约束情况下由工人现场焊接连接,焊接后试件尺寸50 cm×25 cm。在焊接应力消除前采用盲孔法对钢板的正反面进行焊接应力测试;然后对钢板在无约束情况下进行焊接应力消除,采用盲孔法对消除应力后的钢板进行焊接应力测试(各选取四个测点,见图2、图3)。

图2 测试断面及测点布置图(单位:cm)

图3 试验室焊接应力测试实景

3.3 现场焊接应力测试(见图4~图7)

图4 1号测试断面及测点布置图(单位:cm)

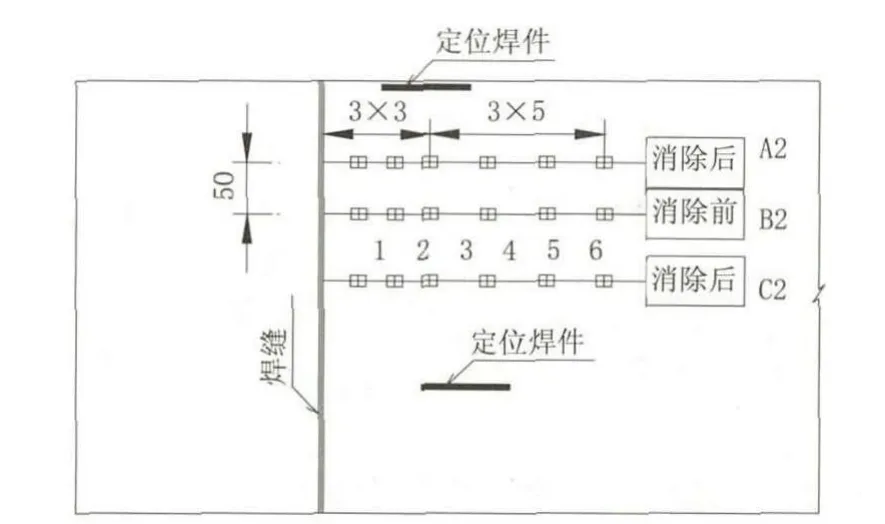

图5 2号测试断面及测点布置图(单位:cm)

图6 现场焊接应力测试一实景

图7 现场焊接应力测试二实景

现场焊接应力测试包括2个测试位置。

(1)1号测位位于北侧边孔距梁端16 m位置处,共 5个测试断面,A1、B1、C1、D1测试断面观察1#焊缝两侧焊接应力分布情况,E1测试断面观察1#、2#焊缝外应力分布情况。

(2)2号测位位于北侧边孔距梁端24 m位置处,共3个测试断面,A2、B2、C2测试断面观察3#焊缝外应力分布情况。

4 测试结果汇总

4.1 实验室焊接应力测试结果

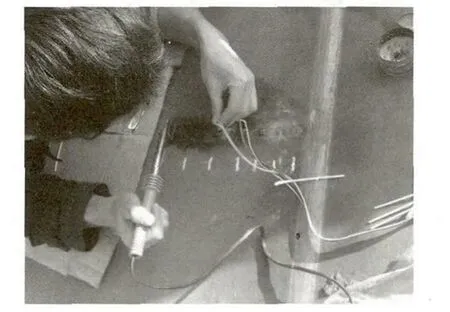

根据测试得到的应力消除前、后钢板焊接应力、应变数值,绘制曲线图如图8~图12所示。

图8至图12中,ε1、ε2、ε3量分别为该测点在平行焊缝方向、角平分线方向、垂直焊缝方向上的释放应变;σ1、σ2:分别为最大,最小主应力。

对以上数据和图表进行分析:

(1)四边自由板的焊接应力,在平行于焊缝方向应变数值大;45°方向应变数值相对平行焊缝方向测值较小,充分体现了沿焊缝长度收缩受到约束较大的特点;垂直于焊缝方向背面应变变化大,较大值出现在自由边,与火焰切割后的变形关系密切。

(2)采用超声波焊接应力消除设备紧邻焊缝10 mm宽度范围内振动25~30次后,焊缝处应力明显减小,其余部分经分析不应有显著影响。

(3)采用应力消除措施后,σ1明显减小,σ2在焊缝处变为压应力。

通过实验室的焊接应力测试得到以下结论:

(1)板内存在原始应力,且大小不均匀;

(2)热切割或焊接均对板内原始应力有影响,且焊接影响较大;

(3)超声波消除焊接应力方法对应力有显著的削峰作用。

4.2 现场焊接应力测试汇总

4.2.1 1号测位焊接应力测试

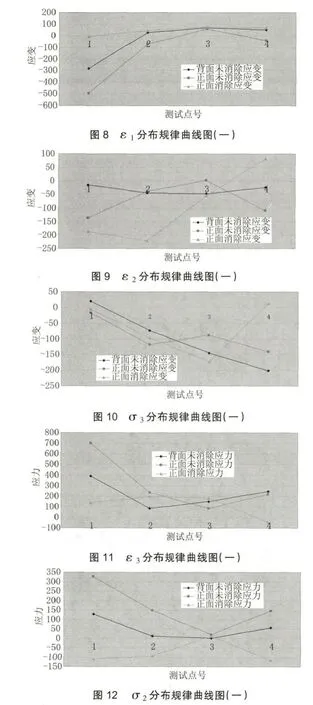

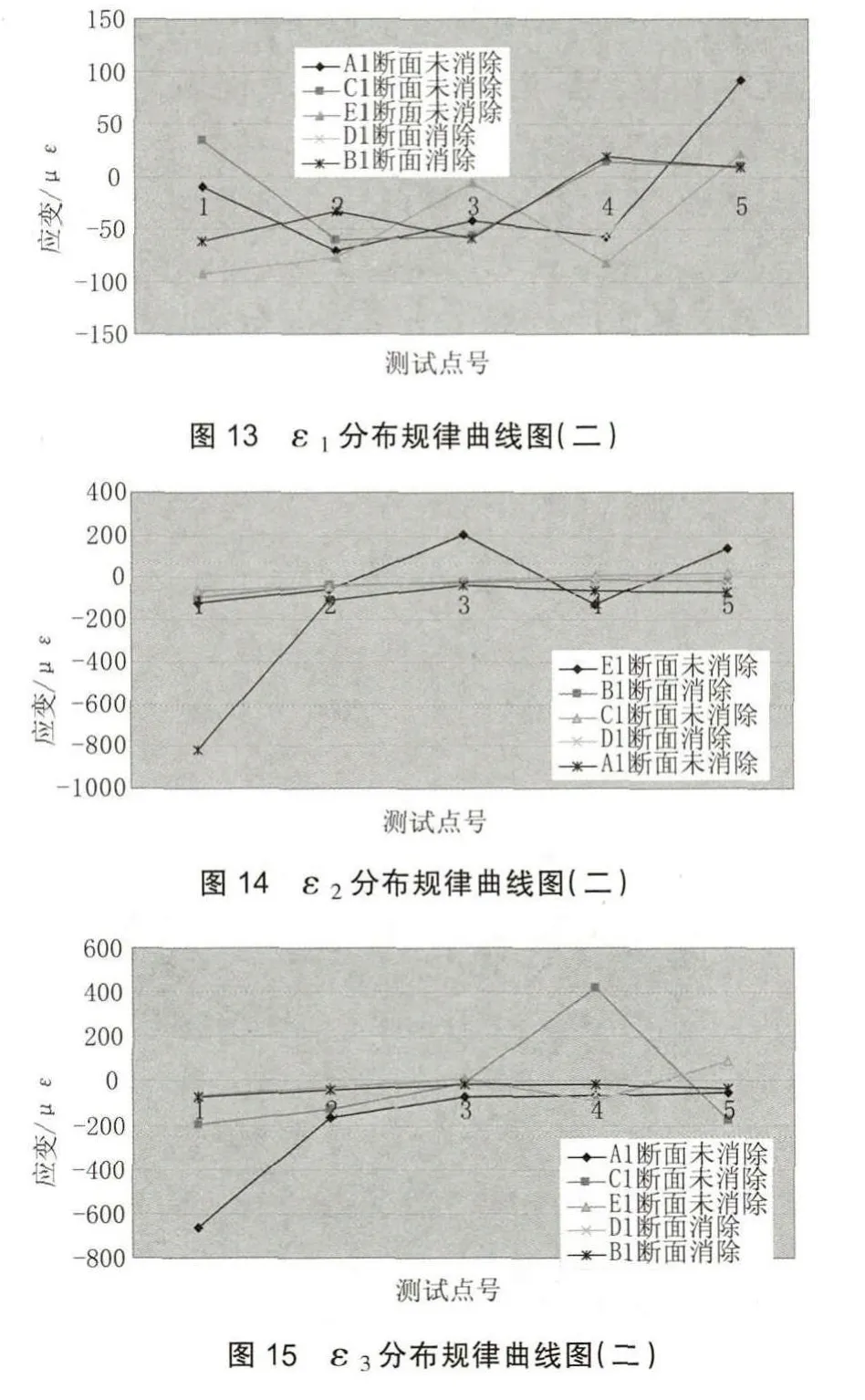

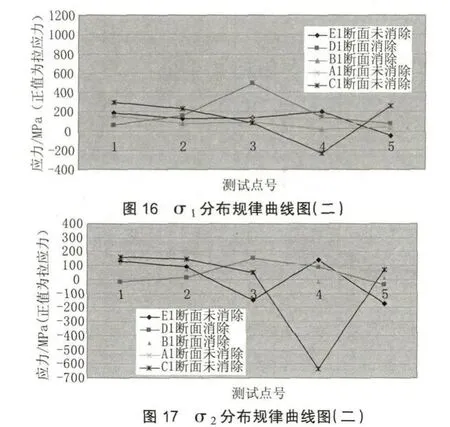

1号测位处5个断面应力测试结果如图13~图17所示。

由图13至图17,可以看出:

(1)焊接连接在钢板内将产生较大的焊接应力(应变),焊缝处的焊接应力,可能因不同因素的影响,高达几百兆帕。

(2)焊接应力在焊缝处较大,随着远离焊缝,一般情况下会逐渐减小,但也会发生偶发因素变大的情况。

(3)C1测线距1#焊缝22 cm处应力较大,D1测线在距1#焊缝13 cm、18 cm处应力较大,E1测线在距1#焊缝13 cm、18 cm、22 cm处应力较大。D1发生较大应力或与腹板相关,E1较大应力或与腹板及2#焊缝相关;C1发生较大应力或与偶发因素相关,也不排除测试误差原因。

(4)通过超声波对焊接应力消除后(B、D断面),焊接残余应力分布场发生变化,焊接应力在热影响区明显降低,热影响区以外超声波处理措施未能触及部位残余应力不受影响。

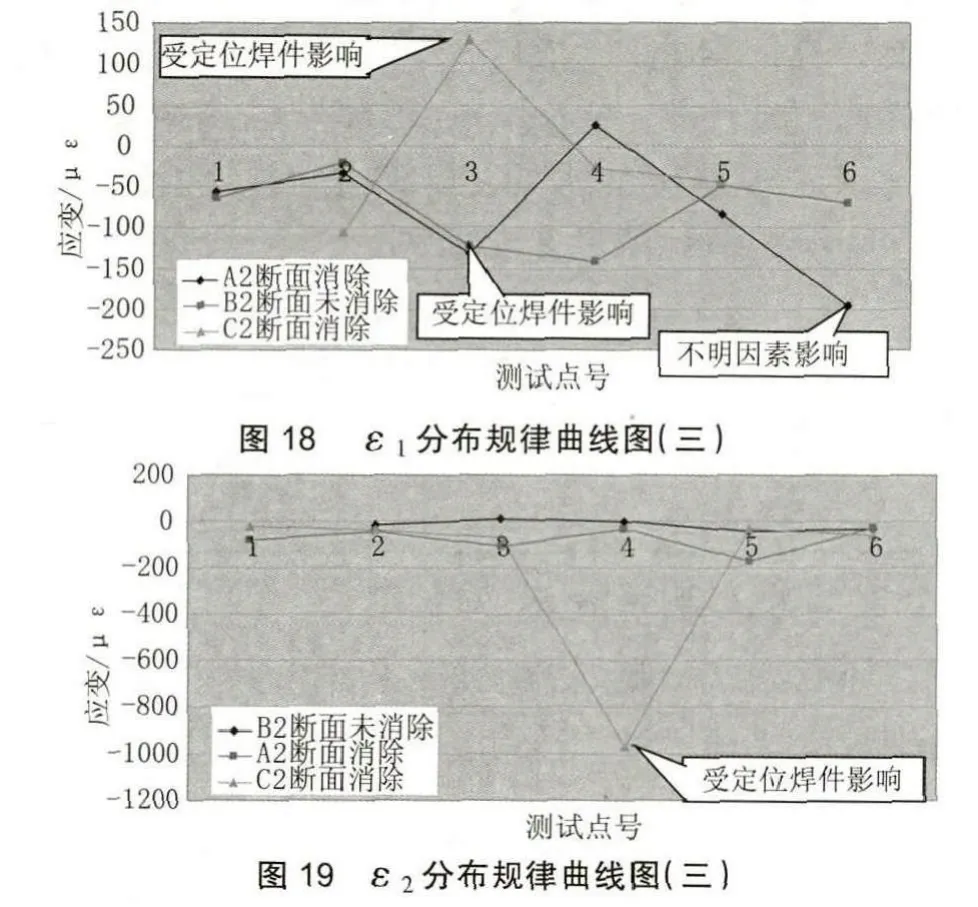

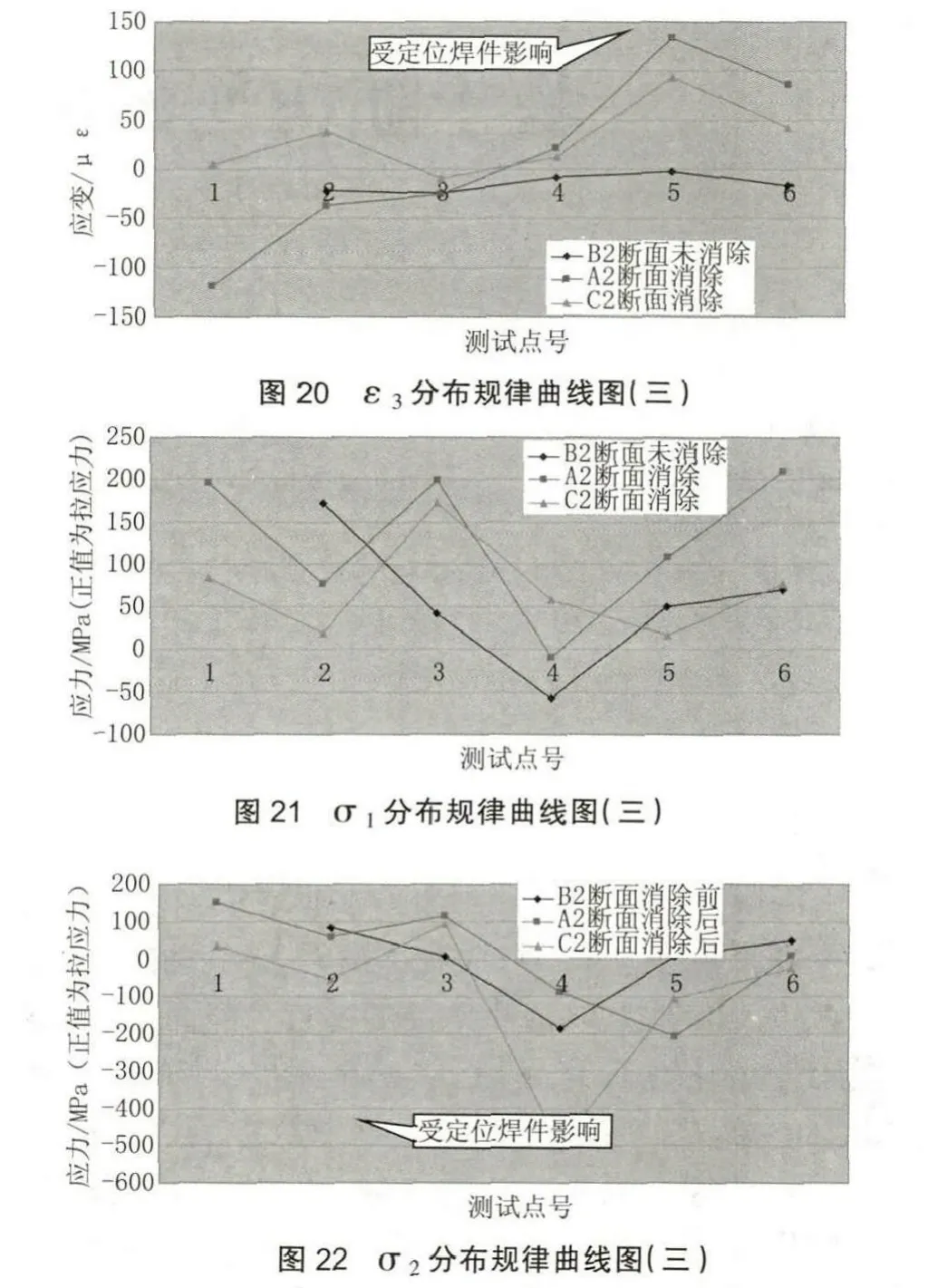

4.2.2 2号测位焊接应力测试(见图18~图22)

由图18至图22可以得出与1#测位处基本相同的结论。

5 结论

(1)实验分析认为钢板母材内本身就存在原始应力,且大小不均匀;施工过程中热切割或焊接均对板内原始应力有影响,其中焊接施工影响较大;采用超声波消除焊接应力方法对焊接应力有显著的削峰作用。

(2)四边自由板的焊接应力,规律性强,在平行于焊缝方向应变数值大;45°方向应变数值较小;垂直于焊缝方向背面应变变化较大,较大值出现在自由边(仅针对实验板尺寸而言)。

(3)封闭箱梁的焊接应力比四边自由板的焊接应力大,主要是由于封闭结构在焊接过程中多余约束使之不能自由变形。箱梁中的焊缝由于约束的差别,也会出现垂直焊缝方向应力较大的情况。

(4)封闭箱梁内部结构复杂,焊缝相对密集,当结构受力相对复杂时,应慎重设计焊缝的实施顺序并采取可靠的应力消除措施。

(5)箱梁结构内部设置的加劲肋、腹板等与顶底板连接焊缝中的焊接应力在相当长一段时间内不会消失,设计时应充分考虑这一客观存在对后续工况的影响。

(6)现场发现临时定位件的设置量及拆除定位件后的结果已影响到结构的耐久性,因此应严格控制通过箱梁顶板施设临时定位件进行强迫安装。现场安装需设的定位件应征得设计同意,拆除定位件不得使用锤击方法。

(7)超声波消除焊接应力在严格按操作规定实施条件下具有明显效果,应充分利用该技术对现场安装控制截面的焊缝实施应力消除,以减少焊趾处的缺陷,降低热影响区的不利应力幅值。

[1]宋天明.焊接残余应力的产生与消除[M].北京:中国石化出版社,2004.