LG0.3/3.5螺杆式压缩机密封装置改造

2015-01-06董伟杰

董伟杰

(茂名市高技能人才公共实训中心 广东茂名)

一、问题

螺杆式压缩机是油田原油稳定装置的关键设备之一,其作用是把进入原油稳定塔的原油伴生气抽出,压缩后送到分离器进行初步分离。螺杆式压缩机在运行过程中,经常出现轴承损坏故障,严重影响生产的顺利进行。

二、原因分析

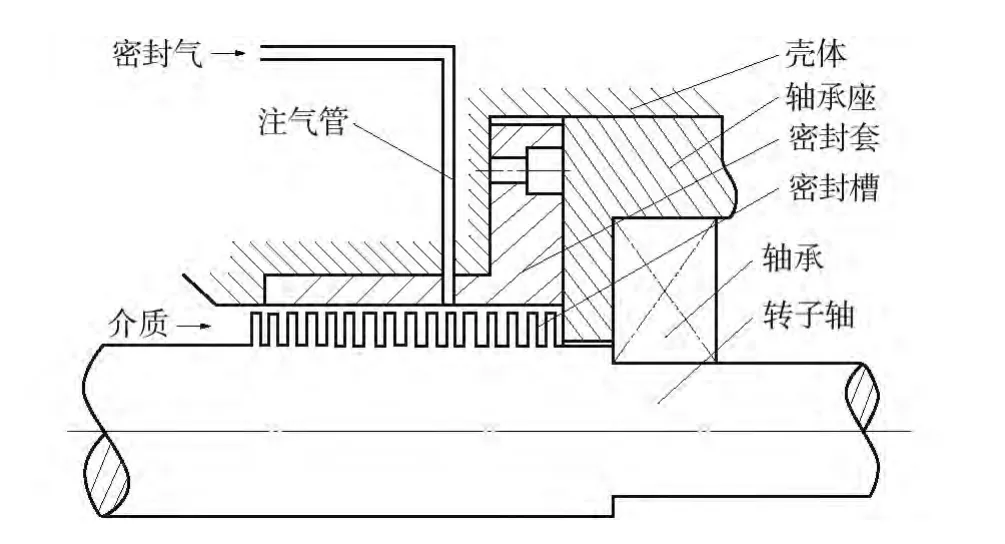

LG0.3/3.5型螺杆式压缩机阴阳转子轴的两端采用注气式迷宫密封,由密封槽和密封套组成,注入密封的气体是压力0.03~0.1 MPa的干气。

(1)密封槽与密封套的间隙为0.02~0.05 mm,如果密封槽损坏、堵塞或密封套与密封槽的间隙增大,将使迷宫密封的密封性能急剧下降。

(2)迷宫密封用于密封的气体要求是干燥的,如果密封气体中含有液体,也会使迷宫密封的密封性能下降。

(3)原油伴生气中含有大量的轻质油(C4、C5)成分,轻质油成分在压缩机压缩腔内受压变成具有一定压力的液体,渗透到迷宫密封,填堵密封槽,使迷宫密封的密封性能丧失,轻质油就会进到轴承和润滑油箱里,由于轻质油对润滑油有很强的稀释作用,使润滑油很快变质,润滑性能急剧下降,轴承得不到良好的润滑很快就会损坏。

(4)轴承受损后,压缩机运行时阴阳转子的轴线不平行,运行中转子两端的迷宫密封槽与密封套接触并相互磨损,使密封槽与密封套之间的间隙增大。每次轴承损坏,都使密封槽和密封套磨损一部分,经过多次的轴承损坏后,密封槽与密封套的间隙越来越大,直至迷宫密封完全失去密封作用。

(5)迷宫密封失效后,压缩腔内有一定压力的轻质油很容易进到轴承和油箱,使润滑油很快就会失去润滑作用,加速轴承的磨损,这样的恶性循环,致使螺杆式压缩机的性能越来越差。

通过以上分析可知,螺杆式压缩机经常发生轴承损坏,是由阴阳转子轴密封形式不当引发的。

三、改造

(1)改造思路。压缩机进气成分因工艺原因不能改变,进入压缩腔的气体肯定含有一定量的轻质油成分,气态的轻质油成分被压缩后,就会变成液态的轻质油,如果轴端密封不好,液态的轻质油进到轴承部位,使润滑油变质,所以改造思路是采用能密封液体的密封装置。

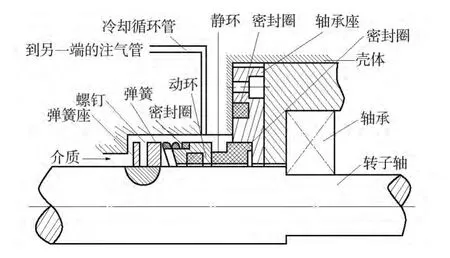

(2)改造过程。用机械密封代替迷宫密封。分别把阴阳转子装夹在车床上,根据机械密封的尺寸,把转子两端原有迷宫密封槽全部切掉,车成光轴,再在光轴上钻一凹坑,用于固定机械密封的弹簧座,去掉压缩机的机内迷宫密封套,用压盖固定静环,组装成机械密封装置,改造前后密封装置如图1、图2所示。为解决机械密封的散热问题,用镀锌管连接同一个转子轴两端的原密封气注气孔,作为冷却循环管,压缩机工作时,由于排气端的压力高于吸气端的压力,使一部分冷却液从排气端通过冷却循环管到达吸气端,这部分液体再和转子冷却液相互混合,进行热量交换。这一不断循环的过程,可以保证机械密封温度在规定的范围内。

图1 改造前转子两端的迷宫密封

图2 改造后转子两端的机械密封

四、机械密封的校核

1.设备型号及工作参数

压缩机为双螺杆水冷压缩机,型号LG0.3/3.5,主要参数:吸入压力0.03 MPa,排出压力0.35 MPa,输送介质为原油伴生气,流量3.6 m3/min,轴直径100 mm,电机功率30 kW,电机转速2950 r/min。

2.机械密封参数

根据密封手册,拟选用103JMh3-100/15型机械密封,该机械密封的主要参数:密封面内径103.5 mm,密封面外径115.5 mm,密封面宽度6 mm,弹簧总推力22 kg,动环材料为金属陶瓷,静环材料为浸渍酚醛石墨,密封圈材料为氟橡胶。

3.计算校核

(1)载荷系数根据公式1计算得出K=1.27。

式中K——载荷系数

D1——密封面内径,m

D2——密封面外径,m

(2)动环线速度根据公式2计算得出U=16.9 m/s。

式中U——动环线速度,m/s

n——电机转速,r/min

(3)膜压系数根据公式3计算得出λ=0.51。

式中λ——膜压系数

(4)密封面面积根据公式4计算得出A=0.00206 m2。

式中A——密封面面积,m2

(5)弹簧比压根据公式5计算得出P弹=0.107 MPa。

式中P弹——弹簧比压,MPa

T——弹簧总推力,kg

(6)端面比压根据公式6计算得出P比=0.373 MPa。

式中P比——端面比压,MPa

(7)磨耗性参数P比·U=6.3 MPa·m/s。

4.校核结论

内装式机械密封端面比压一般为0.2 MPa~0.4 MPa,以保证机械密封端面良好配合,使密封面间形成有效液膜。通过以上计算可知,所选机械密封的端面比压P比=0.373 MPa,在设计的范围之内,能满足密封性要求。查相关手册得磨耗性标准数a2=7.1 MPa·m/s,校核选用机械密封的磨耗性参数为P比·U=6.3 MPa·m/s,P比·U<a2, 所选机械密封的磨耗性可以满足使用要求。

五、改造效果

改造后,LG0.3/3.5型螺杆式压缩机的使用周期由改造前使用时间最长30 d提高到325 d,最短运转时间从7 d提高到253 d,轴承故障现象大幅减少,节约大量的人力和物力,保证生产的正常进行,并产生良好的经济效益。