轧机下剥离器液压回路优化完善

2015-01-06彭戎

彭 戎

(昆明工业职业技术学院,昆明 650302)

1 轧机下剥离器主要问题

2 轧机下剥离器工作原理

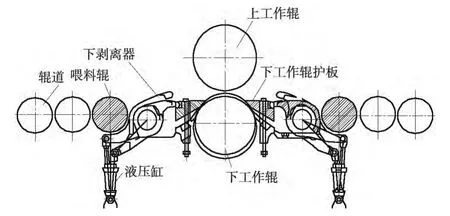

可逆式轧机的两套下剥离器分别安装在轧机下工作辊入口(出口)与喂料辊之间。当液压缸活塞杆向上顶出时,带动下剥离器绕其支撑轴旋转一定的角度放平后,正好扣紧在下工作辊护板的凹槽内。这样,轧制过程中,带钢从喂料辊送入轧机工作辊时,既能起到支撑带钢、让带钢平稳送入的作用,还能防止穿带时因带头下垂从喂料辊和护板间间隙插入缠辊的问题。

下工作辊护板与下工作辊两端轴承座用螺栓连接为一体,一是保护下工作辊,防止轧制过程中,带头刮伤辊面。二是起导位作用,防止轧制过程中带头插入下工作辊与下工作辊护板造成卷辊。正常情况下,下工作辊护板与辊面间留有1.5~2 mm间隙(图1)。

图1 轧机下剥离器工作原理示意图

3 轧机下剥离器故障原因分析

3.1 下剥离器原液压回路工作原理分析(图2)

液压回路由轧机液压系统供油,各状态液压缸进回油路为:液压缸活塞杆伸出,下剥离器扣下。3位4通电磁阀换向阀左电磁铁得电,工作于左位,则进油路:油源→电磁换向阀(左位,P→B)→液控单向阀(正向导通)→单向节流阀(单向阀)→两液压缸(无杆腔)。回油路:两液压缸(有杆腔)→单向节流阀(节流阀)→电磁换向阀(左位,A→T)→油箱。

图2 轧机下剥离器原液压回路

液压缸活塞杆缩回,下剥离器抬起。3位4通电磁换向阀右电磁铁得电,工作于右位,则进油路:油源→电磁换向阀(右位,P→A)→单向节流阀(单向阀)→两液压缸(有杆腔)。回油路:两液压缸(无杆腔)→单向节流阀(节流阀)→液控单向阀(被进油路控制油反向开启)→电磁换向阀(右位,B→T)→油箱。

液压缸锁紧。为防止下剥离器液压缸在带钢轧制过程中因受力而意外返回,下剥离器抬起造成意外事故,因此,在下剥离器扣住下工作辊护板后,若电磁换向阀两侧均失电,由于此阀为Y形中位,控制油直通油箱,控制压力立即消失,液控单向阀不再双向导通,液压缸无杆腔油液被封死便被锁紧。

图3 螺栓断面简图

3.2 液压缸缸盖螺栓崩断原因分析

3.2.1 故障现象。液压缸缸盖连接突然崩断,检查发现断口(图3)呈灰白色,可以看到光滑和粗糙两个较明显的区域,具有典型的疲劳破坏的断口特征。

3.2.2 验算连接螺栓强度。该连接属于受轴向工作载荷的紧螺栓连接,较重要,采用8个M12×70 mm,12.9级高强螺栓,其σb=1200 MPa,σs=1080 MPa。可计算螺栓组能承受的最大工作总负载,根据公式(1)计算得394 898.4 N。

学生阅读能力的培养,是语文教学最主要的目的,没有之一!它不仅关系到学生对文章的理解能力,更关系到学生语文综合素养。高中语文课本中的文章种类繁多,内容丰富,这些文章凝聚了作者一段岁月乃至一生的知识、思想和生活的体验,对学生的启发是无穷的。

式中FQ——每个螺栓所受轴向总拉力,N。

d1——螺栓小径,本例d1=10.106 mm。

[σ]——螺栓材料的许用拉应力,MPa。

Z——缸盖螺栓个数,本例Z=8。

控制预紧力螺栓连接,因有一定冲击、振动,取安全系数S=1.2~1.5,则[σ]见式(2)计算得[σ]800 MPa。

计算螺栓组能承受的最大工作压力p,见式(3)计算得p=19.33 MPa≈20 MPa。

式中F——螺栓所受工作总负载,N。FQ=2.5F=F+F″,F=157 958.4 N,则螺栓残余预紧力F(″ 紧密连接),取F″=(1.5~1.8)F。

A——液压缸有效承压面积,mm,本例A=8171.2 mm2,无杆腔进油时,液压缸内径D,本例D=102 mm。

3.2.3 计算结论。可知液压缸缸盖螺栓最大承载能力为20 MPa,新到液压缸在实验台进行耐压测试,实验压力也仅为20 MPa,均与厂家供货说明书吻合。而该液压缸在实际使用中,用量程0~40 MPa测压表,接入液压回路进行压力检测。液压缸无杆腔进油时,实测压力为14 MPa。但在轧制过程中,只有第一、二道次压力基本接近14 MPa,此后压力就不断增大,最大时超过36 MPa。螺栓不仅严重过载,而且因为压力波动大,最终疲劳断裂。

3.3 护板变形、刮伤下工作辊原因分析

3.3.1 故障现象。成品钢卷表面有明显凸起的拱包,严重影响带钢的表面质量。停轧将上下工作辊移出检查,发现下工作辊护板变形,下工作辊表面有沟痕。

3.3.2 计算下剥离器正常工作时,对护板的压紧力,计算公式见式(4),下剥离器与护板受力分析见图4。据公式(4)得F=129.4 kN。下剥离器与护板受力分析图见图4,下剥离器液压缸简图见图5。

式中F1——下剥离器液压缸对下剥离器的推力,N。计算得F1=114 396.8 N。p1液压缸工作压力,p1=14 MPa。A1液压缸无杆腔有效作用面积,由前计算知A1=8171.2 mm2。p2液压缸回油压力,忽略管路压力损失,近似认为p2≈0。A2液压缸有杆腔有效作用面积,d为活塞杆直径。

F——护板对下剥离器的支持力,即下剥离器对护板的压紧力的反力,N。

L1、L2——两力对下剥离器支撑轴的力臂,mm。本例L1=475 mm;L2=420 mm。

3.3.3 结论。原回路,正常情况下,下剥离器对护板的压紧力接近13 t。当液压缸压力增加到14 MPa以上时,压紧力将与工作压力成正比例的增加。而由于带钢轧制过程中存在较大的冲击与振动,尤其是轧到带头与带尾时,情况更严重。经常造成护板连接螺栓的松动。在如此大的压紧力下,护板沿轴承座斜面,发生一定位移,紧贴下工作辊辊面,引起辊面刮伤。

3.4 引起液压缸无杆腔压力异常升高原因分析

图5 下剥离器液压缸简图

可逆式轧机依靠电机带动丝杆压下和HAGC油缸向上顶起调整辊缝。每轧完一个道次由电动压下粗调辊缝,而同一道次内由HAGC油缸自动控制微调辊缝,以保证带钢按给定的压下量轧出所要求的断面尺寸,并调整辊型以减小带钢的横向厚度差并控制板形,同时补偿工作辊辊径磨损带来的厚度偏差。HAGC油缸调整范围为0~1 mm,正常使用调整量约为 0.3~0.5 mm。

在轧制过程中,工作辊随着轧制带钢公里数的增加,辊身磨损量逐渐增加,为补偿磨损,HAGC油缸逐渐微量上移。当HAGC油缸带动下支承辊和下工作辊向上位移时,势必通过护板、下剥离器迫使液压缸活塞杆回缩。而安装在无杆腔油路中的液控单向阀却早已将油路锁死,由于液压介质体积弹性模量大,少量的体积缩小都将引起压力地迅速增大。于是,无杆腔压力不断递增。一旦护板紧贴下工作辊辊面,情况更加严重。

4 轧机下剥离器液压回路改进措施

4.1 改进措施

在无杆腔油口与单向节流阀之间增设溢流阀(启安全阀作用)。轧制过程中,当无杆腔压力增大到设定值时,阀口开启,对液压缸进行过载保护。在电磁换向阀进油口处增设减压阀,以降低回路实际工作压力,减小下剥离器对护板的压紧力(图6)。

4.2 计算各阀调定压力

4.2.1 计算下剥离器正常工作,实际所需工作压力。正常工作中,下剥离器液压缸活塞杆向上顶出时,先带动下剥离器绕支撑轴旋转一定的角度放平,此时,需要克服剥离器自重产生的阻力矩和运动部件的摩擦阻力矩。然后扣紧在下工作辊护板的凹槽内。以支撑带钢、防止缠辊。因这些力的实际计算有较大困难,考虑足够的安全性后,采用估算法。假定液压缸活塞杆向上顶出要推举下剥离器,则负载F=mg=29 400 N,式中m为下剥离器自重,m取3000 kg,g为重力加速度,取g=9.8 N。液压缸实际所需工作压力p=3.59 MPa。设回油压力为0。液压缸无杆腔有效作用面积取8171.2 mm2。从计算结果可知,即使在这种极限情况下,推动下剥离器也仅需不到4 MPa的工作压力。为确保轧制过程中,下剥离器能压紧护板,将液压回路实际工作压力调高到6 MPa(计算压力的1.67倍)。

图6 轧机下剥离器优化后的液压回路

4.2.2 设置各阀压力。减压阀调定压力为回路实际工作压力,即6 MPa。安全阀调定压力设为系统实际工作压力的1.1倍,即6.6 MPa≈7 MPa。

4.2.3 设定顺序。将压力表接入液压回路测压接头处,将安全阀调节螺钉拧松,减压阀调节螺钉拧紧,打开主进油路闸阀。当电磁阀左电磁铁得电,液压缸无杆腔进油活塞杆伸出推动负载时,看测压表,调整安全阀,到测压表读数为7 MPa时,停止调整,锁紧螺母,安全阀溢流压力设定完成。

看测压表,调整减压阀,到测压表读数为6 MPa时,停止调整,锁紧螺母,减压阀压力设定完成。各压力阀设定完成后,把测压表拆出,液压回路可以投入正常工作。

5 优化完善措施

热轧车间可逆式轧机下剥离器液压回路自采取上述优化完善措施后,工作至今没有再发生过类似的问题。极大地提高了设备作业率,备件消耗量和检修维护人员的劳动强度降低,对提高带钢表面质量起到积极作用。

[1] 张平格.液压传动与控制[M].北京:冶金工业出版社,2004.

[2] 雷天觉,杨尔庄,李寿刚等.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[3] 成大先主编.机械设计手册[M].北京:化学工业出版社,2001.

[4]《重型机械标准》编写委员会编.重型机械标准[S].北京:中国标准出版社,1998.