加氢设备厚壁接管焊接缺陷及返修

2015-01-06陈明健杨吉梅周钦凯

陈明健,杨吉梅,周钦凯

(合肥通用机械研究院;国家压力容器与管道安全工程技术研究中心;安徽省压力容器与管道安全技术省级实验室,合肥 230031)

1 设备概况及缺陷性质

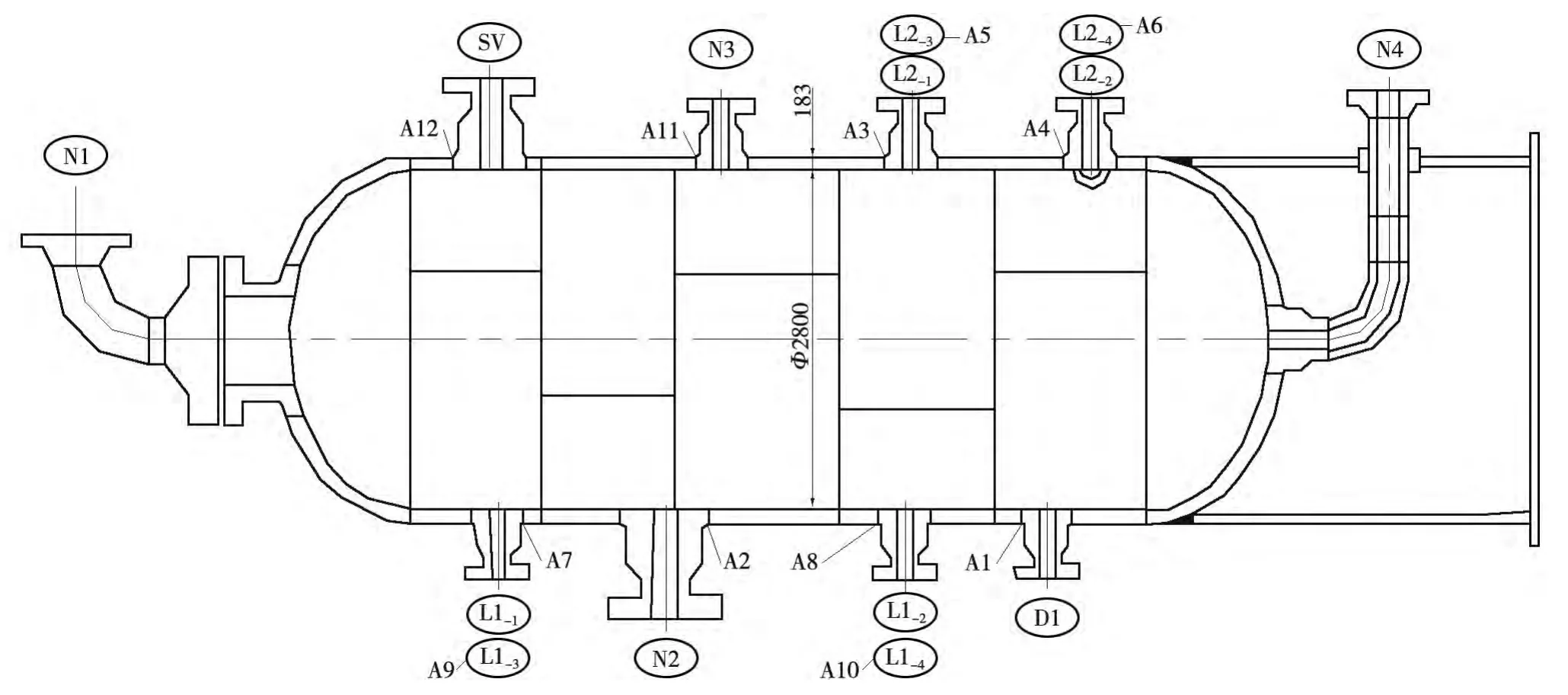

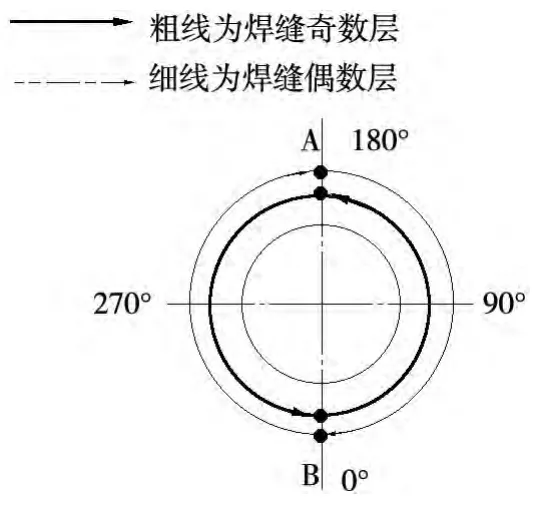

加氢厚壁设备,内径2800 mm,筒体壁厚183 mm,筒体材料 SA516 Gr.70(HIC),接管法兰为整体锻件,材料 16Mn(HIC)Ⅲ,窄间隙V形坡口。里口采用SMAW焊接,直径4 mm焊条J507SH,电流 150~170 A,电压 22~24 V,焊接速度 180~200 mm/根。外口采用SAW焊接,焊丝和焊剂为H09MnSH/Φ4+SJ204SH,电流 550~600 A,电压 32~34 V,焊接速度 50~55 cm/min,层间温度在100~200℃,焊后炉内中间消应力620℃×2 h,消应力热处理后射线检测(RT),设备筒体共有12个接管,接管分布如图1所示,其中已焊接的11个接管与筒体对接焊缝,均存在夹渣、未熔合、气孔等缺陷,另有1个接管未焊接。

图1 接管分布及焊缝位置

2 焊接缺陷原因分析

接管与筒体之间是对接形式连接,主要采用埋弧自动焊方法焊接,焊缝缺陷主要有未熔合、条渣、气孔3种形式。窄间隙自动焊主要优点是效率高、成本低,热量输入相对较小,冷却速度较快,接头残余应力、残余变形小,热影响区缩小,接头力学性能高,焊接质量好。但由于母材厚183 mm,坡口宽度窄,焊接时形成很大的刚性拘束力,焊接工艺参数一旦控制不当,极易产生缺陷。同时,坡口深、光线暗、法兰盘外径与焊缝尺寸接近等因素,给焊工操作上带来难度。制造厂曾经有焊接此种钢厚壁接管的成功业绩,但大范围出现缺陷,这与焊接操作人员对此种窄间隙厚壁焊接参数控制不准确、工艺掌握不熟练有关。另外,制造单位因赶进度,11个接管同时昼夜施焊,而非试焊一件检测合格或者发现问题调整焊接工艺后再大范围同时施焊,也是造成大范围产生缺陷的原因。

2.1 夹渣产生原因分析

焊接电压过高时,电弧能量集中性下降,金属的熔化深度变浅,两侧母材与底层焊道之间的结合部位有时存在未熔化现象。由返修的位置也可以看出,返修全部出现在焊缝与母材结合部位。条渣产生的原因主要是焊接电流、焊接电压、焊接速度选择不合适。焊接电流过大和焊接速度过快时,过大的电弧能量能将两侧母材金属表面熔化过深而形成凹槽,焊接速度过快时,因凹槽内不能及时得到液态金属的填充而被熔渣充满,在下一步的清渣过程中,无论清渣是否彻底,由于凹槽的存在,焊接下一焊道时这个部位极易出现夹渣。如果焊接电压过低,电弧能量过于集中,焊出的焊道中间高两侧低,焊下一道时,两侧较低的位置也可能会形成夹渣。采用多层多道焊的形式,在有限空间内,焊道布置不合理,搭接量不均匀,造成焊缝产生夹渣。

2.2 气孔产生原因

焊接过程中由于各种元素成分的相互作用,熔池和熔渣中可能析出一定的气体,正常情况下,这些气体从熔渣中析出后会进入熔渣和焊剂层中,焊缝内不会存留气体,窄间隙焊时,由于熔池的冷却速度较快,熔池内的气体有时在没有来得及析出时就已被凝固在焊缝中而成为气孔。焊材中的湿气也是产生气孔的原因之一。由于焊接昼夜连续施工,焊剂补充不及时,或在使用过程中保管不当致使少量焊剂受潮产生气孔。

2.3 未熔合产生原因

局部未熔合产生在靠近接管侧,主要是由于焊工操作不当造成,在施焊过程中,由于担心焊枪与工件间短路,焊接操作时焊嘴未能完全靠近接管侧,造成焊道与接管间形成未熔合。

3 焊接返修

3.1 采用超声波检测(UT)直探头技术按射线检测底片所反应缺陷性质确定缺陷位置,确保缺陷全部清除干净。

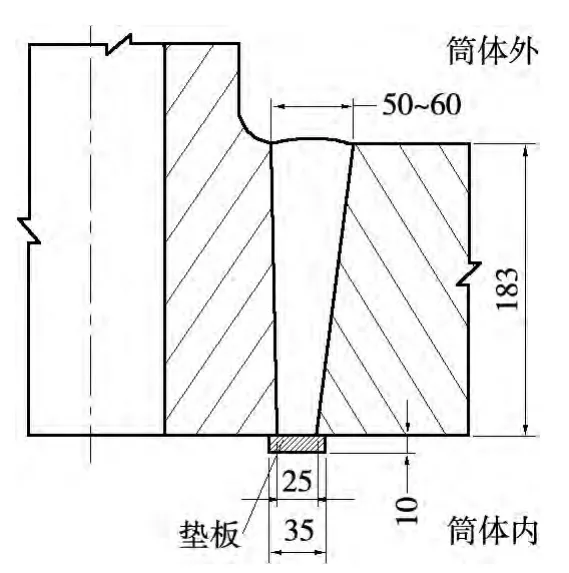

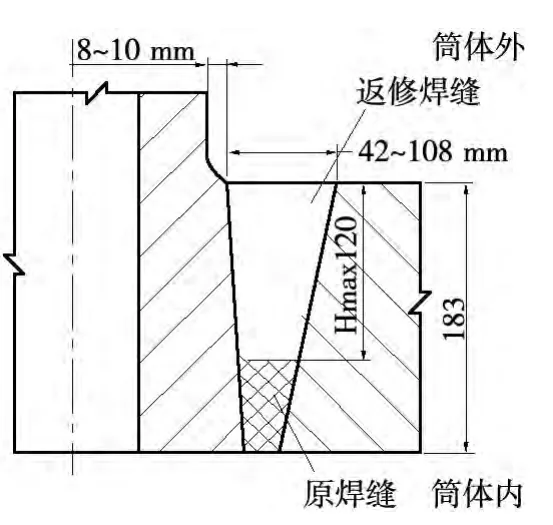

3.2 用碳弧气刨清除缺陷,根据缺陷所在深度,仅A11从焊缝内侧清除缺陷,其他10条焊缝从外侧清除缺陷。缺陷清除时,先详细记录缺陷的性质、数量,并与RT、UT检测报告对照,在缺陷存在区域做好标记线,沿标记线将焊缝内缺陷彻底清除,记录缺陷清除处具体位置、区域大小及深度,砂轮打磨缺陷清除处与周边金属平缓过渡,缺陷清除处MT,坡口及筒体侧100 mm范围内UT。缺陷清除后,大部分缺陷是整圈都存在。焊缝清除处深度范围(40~149 mm),焊缝清除处宽度范围(42~108 mm),壳体和接管肩部外圆有部分损伤,局部因清除缺陷产生豁口,采用堆焊的达到坡口平滑,但不能保留原坡口尺寸。原焊接坡口如图2所示,缺陷清除后,坡口及肩部剩余尺寸见图3,缺陷清除后情况见图4、图5。因缺陷清除较深且宽度大,A1,A3,A4,A11的4个接管焊接上下坡口宽度过大,且接管与壳体焊接的肩部不能保留,重新选材锻造接管,更换的新接管内径不变,与壳体焊接位置外径增大,即接管肩部增厚,保证窄原间隙坡口尺寸。其余7个接管可保留接管肩部尺寸,焊缝宽度亦可保证焊接强度及质量,保留原接管。

3.3 经超声波检测(UT)、磁粉检测(MT)确认所有接管缺陷全部清除干净后将该设备中间消应620±20℃×(1.5~2)h。

3.4 针对设备壁厚183 mm,焊接裂纹倾向严重,为减缓焊缝金属的残余应力,在施焊过程中采用焊条电弧焊补焊,从焊道的布置、焊接次序、焊材选择、焊缝结晶及收缩等方面考虑如何减缓焊接残余应力,而不是单纯等待焊后热处理来消除应力。

图2 返修前坡口形式

焊接顺序:焊接前用不锈钢丝刷清理坡口、焊道之间、焊层之间表面。焊接预热100~150℃,待焊处周边内外两侧≥150 mm范围内均达到预热温度时方可施焊。

图3 缺陷清除后坡口形式

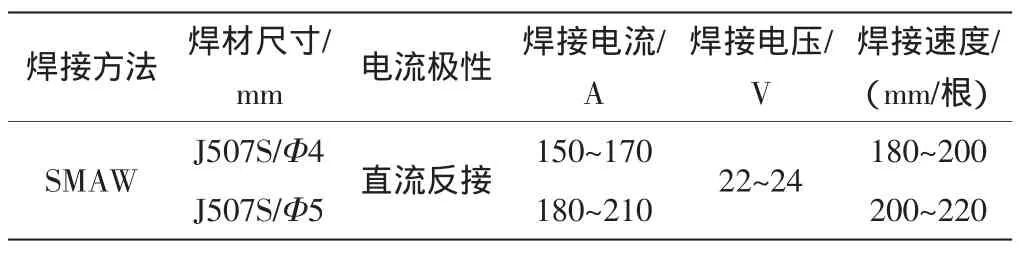

先对筒体母材缺肉豁口处进行补焊,使筒体坡口形成较规则形状,然后组对重新锻造的接管,焊接时严格执行焊条规范参数,降低焊接线能量。将原补焊全部采用的直径5 mm焊条换成部分采用直径4 mm的焊条,从而使起始区段补焊焊道的焊缝晶粒细化,提高韧性储备。焊接时,采用单道排焊方式,以避免夹渣和未熔合现象的产生。具体焊接参数见表1。

图4 焊缝A11缺陷清除后外观

为减小焊接应力,由两位焊工(持证项目:SMAW-Ⅱ-6G(K)-13/57-F3J)分别站在A、B两点向相邻位置以接管中心线为基准对称施焊,当第一层焊接后,如粗实线所示意,再从第一层的终点位置向同一区域起点位置焊接,如细实线所示,采用上述顺逆时针交错反复焊接直至将该焊缝全部焊完(图6)。采用上述方法焊接时需注意焊缝搭接处要平缓过渡避免有尖角或空隙存在。

图5 焊缝A10缺陷清除后外观

表1 焊接参数

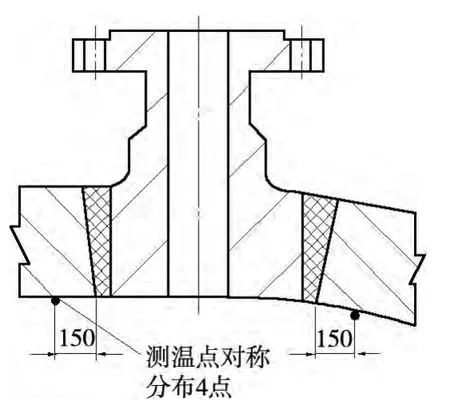

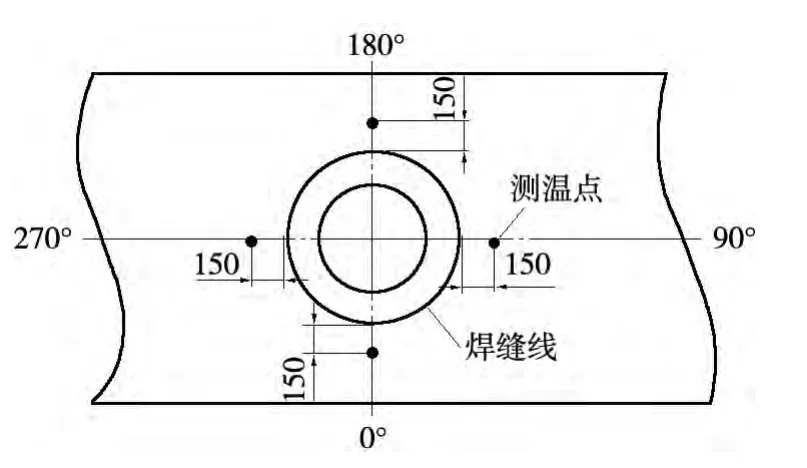

焊接时选用焊接技能较高且具有丰富返修经验的焊工。对于该焊缝应力大且复杂,为防止冷裂纹、焊接接头淬硬及气孔的产生。加强焊接预热、层间温度的控制以及焊后消氢。严格控制层间温度在100~200℃,特别是后热的宽度范围要扩大,以便使临近焊缝的母材受热膨胀,来补偿焊缝金属收缩所需的应变,也使氢充分逸出。焊工用测温笔随时测量、检查人员红外线测温仪随时监控,测温点位置如图7,图8所示,焊接中断时需维持最低预热温度。

3.5 待接管与筒体焊缝全部焊完进炉中间消应力热处理,升温速度78.3℃/h,升温至620℃保温3 h,降温速度78℃/h,单个接管与壳体焊后需维持最低预热温度直至进炉为止。

3.6 焊缝检查。外观检查无以下可见缺陷:表面裂纹、未焊透、未熔合、表面气孔、弧坑、未填满、夹渣和飞溅物,焊缝与母材圆滑过渡。射线检测(RT)、超声波检测(UT)、磁粉检测(MT)按 JB/T 4730-2005标准要求进行检查,按图纸要求RT、UT、MT均为Ⅱ级合格。硬度检查合格,硬度检查位置沿焊缝周向取4处,每处取焊缝热影响区和母材,每点打5个硬度值,每个硬度值之间相距10 mm,取5个数值的平均值为该处的硬度值,硬度值要求≤200 HB。

图6 对称焊接示意图

图7 筒体内部测温点分布

3.7 全部接管焊接合格后进行焊后热处理(PWHT),设备整体入炉热处理,升降温速度78.3℃/h,升温至620℃,保温2.5 h,降温速度78℃/h。PWHT后对焊接接头进行UT、MT复测,确认未出现裂纹等缺陷,合格。

4 结论

图8 筒体外部测温点分布

加氢厚壁接管焊接,因材料焊接裂纹倾向、窄间隙、焊接时结构受限和焊接操作工人经验等原因,易产生缺陷,一旦出现缺陷,返修成为较难问题,在去除缺陷时会对原来母材造成损伤,坡口尺寸会扩大,增加了焊接量的同时会产生更多的焊接应力,因此尽量确保一次焊接合格。接管的焊接应逐一进行,一旦发现缺陷可及时纠正处理,不至于产生大范围的缺陷和返修。

窄间隙自动焊采用窄间隙坡口,焊缝截面积小,既节省填充金属,又减小焊接应力,焊缝金属中积聚的氢也较少。为了避免产生未熔合缺陷,也有文献提到选用双丝窄间隙自动焊,弯丝指向侧壁,保证了侧壁熔透。直丝垂直向下,用以控制焊缝成形,使焊缝呈下凹形,不易产生未熔合、夹渣等缺陷。

[1] 赵博等.窄间隙 GMAW 的研究进展[J].焊接,2008,(2):11-14.

[2] 吕少军等.单位窄间隙埋弧自动焊的质量控制[J].现代焊拉,2012,(8):42-44.

[3] 伍小龙等.厚壁容器的双丝窄间隙埋弧焊[J].压力容器,2003,20(3):27-31.