旋流电解技术在处理铜阳极泥过程中的运用

2015-01-06沈李奇佟永明翟世双付学慧

胡 雷,沈李奇,佟永明,翟世双,付学慧

(浙江科菲科技股份有限公司,浙江嘉兴 314006)

旋流电解技术在处理铜阳极泥过程中的运用

胡 雷,沈李奇,佟永明,翟世双,付学慧

(浙江科菲科技股份有限公司,浙江嘉兴 314006)

将旋流电解技术用于处理铜阳极泥处理中间产物分铜液和银电解废液,得到了高品位电积铜及电积银粉,电积银粉经洗涤浇铸后达到GB/T 4135-2002。旋流电解技术提高了分铜液中铜的直收率,平衡了体系中的杂质元素,贫液返回浸出降低了生产成本。

旋流电解技术;铜阳极泥;分铜液;脱铜;银电解废液;提银

铜电解精炼过程产出的阳极泥中含有贵金属和有价金属,是提取金、银等贵金属的重要原料。国内外处理阳极泥的工艺主要有3类:1)全湿法工艺流程,主要过程为铜阳极泥—加压浸出铜、碲—氯化浸出硒、金—碱浸分铅—氨浸分银—金银电解。2)以湿法为主,火法、湿法相结合的半湿法工艺流程,为国内大多数厂家所采用。其主干流程为铜阳极泥—硫酸化焙烧蒸硒—稀酸分铜—氯化分金—亚硫酸钠分银—金银电解。3)以火法为主,湿法、火法相结合的火法流程,主干流程为铜阳极泥—加压浸出铜、碲—火法熔炼、吹炼—银电解—银阳极泥湿法处理得到金粉。本文拟针对旋流电解技术有机结合半湿法阳极泥处理工艺进行论述,着重分析如何利用旋流电解技术处理阳极泥处理中间产物分铜液和银电解废液,分别得到符合1号标准铜(Cu-CATH-2)(GB/T 467-2010)和符合GB/T 4135-2002标准的电银产品。

1 旋流电解技术

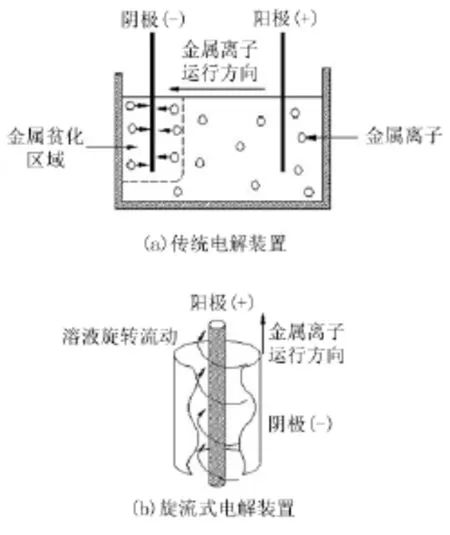

旋流电解技术[1]是一种利用溶液旋流的工作方式对有价金属进行选择性电解的新技术,其原理是基于各金属离子理论析出电位(EΦ)的差异,即被提取的金属只要与溶液体系中其他金属离子有较大的电位差,则电位较正的金属易于在阴极优先析出。其关键是通过溶液高速旋流消除浓差极化等对电解的不利因素,避免在传统电解方式中所受到的多种因素(离子浓度、析出电位、浓差极化、pH值)等的影响,从而可以通过简单的技术条件生产出高质量的金属产品。该技术特别适合冶金行业对浓度低、成分复杂溶液的选择性电解分离和提纯,以及废水中重金属离子的脱除过程。图1为传统电积技术与旋流电积技术工作原理对比图。

图1 传统电解技术与旋流电解技术工作原理对比

2 旋流电解技术在处理分铜液中的应用

2.1分铜液中脱铜

由于分铜液中铜离子浓度较低,旋流电解技术根据铜电解液中铜离子浓度的不同,通过控制循环量使溶液沿切线方向高速进入密闭电解槽,有效地减轻了电解过程浓差极化,具有良好的电极电势分布,故可以采用较高的电流密度,减少副反应发生的机会[2-3],产出化学成分符合GB/T 467-2010(Cu-CATH-2)标准的1号标准铜。

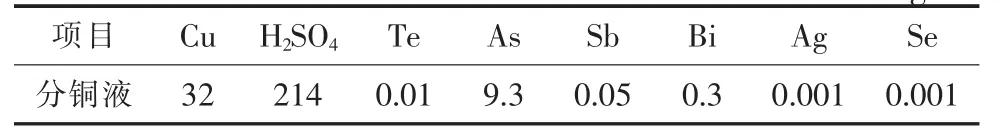

运用旋流电解技术处理国内某铜企分铜液,其成分见表1,至今已运行9个月,脱铜后铜离子浓度在3~5 g/L。旋流电解为平台式电解模式,所以该项目分为了三个模块,一段和二段为脱铜平台,一段控制铜离子浓度在7~10 g/L,二段控制铜离子浓度为3~5 g/L。一段产出1号标准铜(Cu-CATH-2)(GB/T 467-2010),占总铜量的75%,二段产出为粗铜,可用于浇筑铜阳极板或直接外售,占总铜量的12.5%;三段产出黑铜粉。

表1 分铜液的典型化学成分 g/L

目前,该企业旋流电解处理分铜液的生产状态稳定,已产出的1号标准铜,部分返贵金属冶炼车间置换银,部分加工成铜粉(控制一定的条件,旋流电解可生产电积铜粉),用于置换沉碲,电积后液脱铜之后产出高浓度硫酸,返回分铜工序浸铜阳极泥。

3 旋流电解在处理银电解废液中的应用

目前,白银的提纯普遍采用电解精炼,在直流电的作用下,阳极发生电化学溶解,Ag、Cu、Pb、Bi、Sb等电化学溶解而进入电解液中;阴极主要是溶液中的Ag+在阴极放电析出。电位低于银的铜、铋、锑以及铅对银粉质量影响较大,表现在:1)当电解液中Cu2+、Pb2+、Bi3+、Sb3+等杂质元素达到一定的浓度时,在阴极放电析出;2)当电解液硝酸含量较低时,杂质离子会发生水解反应,形成碱式盐沉淀,进入银粉中。因此,大多数的企业会定期抽出一部分银电解液开路处理,以此来平衡整个系统中的杂质元素。

银电解废液处理比较广泛的是置换法和氯化沉淀法。置换法产出的银粉质量低,含银大约在80%左右,需要重新熔铸成阳极板或用于制备硝酸银母液。重新制备硝酸银母液,工艺过程复杂,材料消耗大。而氯化沉淀法工艺流程较长,设备配置复杂;采用湿法从氯化银中回收银时,材料品种多,消耗大,且回收率低,一般规模化生产中,氯化银回收率只有93%~95%。

运用旋流电解技术处理银电解废液,直接从银电解废液中电积回收银,电积产品银可以达到GB/T 4135-2002标准。该工艺的特点具有以下优点:1)较高的电流密度;2)流程简化,银电解废液直接电积,降低生产成本;3)采用密闭循环作业,将析出的含酸废气经过负压吸收至吸收净化塔处理,减少了有害气体的排放,有效改善工作环境。

3.1具体案例

旋流电解处理银电解废液在国内某企业已经过大批量的扩试,该企业银电解废液的典型化学成分见表2。

表2 AgNO3电解废液化学成分 g/L

从表2中可以看出,电解液中的主要成分为Ag、Cu、Pb,由于析出电位差,在旋流电解时银离子最先在阴极析出[4]。

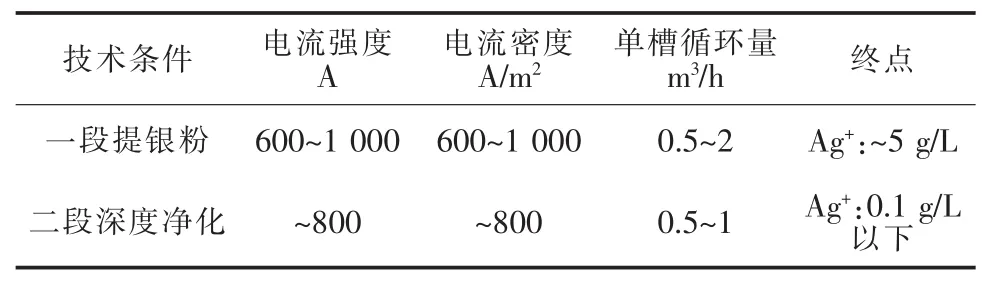

根据旋流电解的特点,银电解废液采用粉体槽进行处理,粉体槽生产采用全PLC程序自动控制,操作简便,劳动强度小,密闭式作业,现场环境优越。技术参数见表3。

表3 银电解废液旋流电解处理技术条件

在旋流电解过程中,Te、Bi、Sb三种元素的浓度变化并不明显。图2反映了电解过程中银离子浓度随电解时间的变化情况。由图可知,电解前期溶液中Ag+含量下降较快,至电解后期,随着溶液中Ag+浓度的降低,Ag+含量的变化趋于缓慢,深度净化时效率降低。

图2 银离子浓度随电解时间变化曲线

3.2旋流电解处理银电解废液案例分析

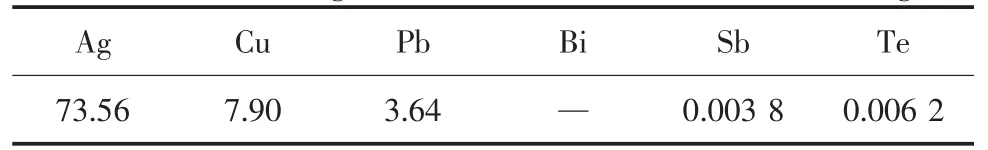

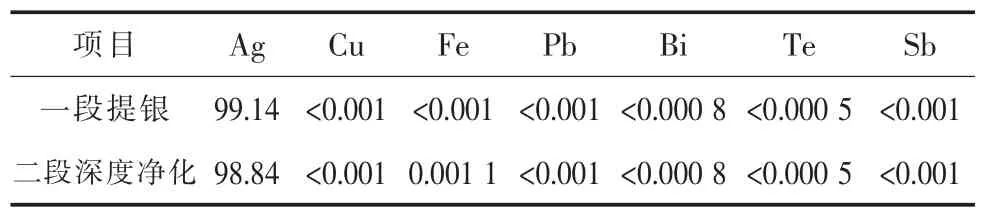

典型的银电解废液经过旋流电解处理,得到的电银产品的化学成分见表4。

表4 电解银产品化学成分 wt%

由表4可知,旋流电积银产品的主品位较高,杂质基本较低。一段提银产出的电解银浇铸后,所得银锭的化学成分满足GB/T 4135-2002中1#银的质量要求。

5 结论

旋流电解技术应用于铜阳极泥的处理工艺中产出的中间产物分铜液和银电解废液,与现有典型工艺实现有机衔接。处理分铜液具有较高的电流密度和电流效率,同时流程简化,生产成本低,生产出符合GB/T 467-2010(Cu-CATH-2)的1号标准铜,提高了铜的直收率。脱铜原液的高酸可返浸铜阳极泥,降低了酸耗。处理银电解废液,简化了净化废液流程,银电解废液直接电积,得到高品质的银粉,降低了生产成本,提高直收率;同时旋流电解生产全过程实现密闭作业,消除现场酸雾及有害气体的危害,现场作业环境好。

[1]邓涛.旋流电解技术及其应用[J].世界有色金属(技术装备),2012(12):34-37.

[2]郭学益,钟菊芽,肖彩梅,等.铜阳极泥处理过程中碲锑铋砷的物质流分析研究[EB/OL].北京:中国科技论文在线.[2009-07-02].http://www.paper.edu.cn/releasepaper/content/200907-52.

[3]邓涛,沈李奇,佟永明,等.旋流电解技术在铜电解净化生产中的运用[J].有色冶金设计与研究,2013,34(5):22-25.

[4]曹忠,宗凤云,康小虎,等.银电解废液回收工业化生产实践[J].内蒙古科技与经济,2006(9):110-111.

Application of Cyclone Electrolysis Technology in Treatment of Copper Anode Sludge

HU Lei,SHEN Liqi,TONG Yongming,ZHAI Shishuang,FU Xuehui

(Zhejiang Kefei Technology Co.,Ltd.,Jiaxing,Zhejiang 314006,China)

Cyclone electrolysis technology is used for treatment of intermediate products(copper leaching solution and silver electrolysis effluent)of copper anode sludge,by which high-grade electro-deposited copper and electro-deposited silver powder will be obtained,electro-deposited silver powder can meet the requirement of GB/T 4135-2002 after being washed and casted.Cyclone electrolysis technology can increase copper direct recovery in copper leaching solution,balance impurity elements,and the production cost of leaching can be reduced by barren solution.

cyclone electrolysis technology;copper anode sludge;copper leaching solution;copper removal;silver electrolysis effluent;silver extraction

TF804

B

1004-4345(2015)04-0033-03

2014-12-24

胡雷(1983—),男,工程师,主要从事冶金技术研发及企业管理工作。