炼铜闪速余热锅炉的数值仿真及其可视化

2015-01-06石朋雨

张 健,周 萍,陈 卓,石朋雨

(1.中南大学 能源科学与工程学院,湖南长沙410083;2.中南大学流程工业节能技术湖南省重点实验室,湖南长沙410083)

炼铜闪速余热锅炉的数值仿真及其可视化

张健1,2,周萍1,2,陈卓1,2,石朋雨1,2

(1.中南大学 能源科学与工程学院,湖南长沙410083;2.中南大学流程工业节能技术湖南省重点实验室,湖南长沙410083)

对炼铜闪速余热锅炉辐射室进行了多场耦合数值仿真,并结合可视化软件Paraview对辐射室内的流场及温度场的仿真结果进行了3D可视化分析。仿真结果表明:烟气进入锅炉会发生冲顶、偏析的现象;高温烟气主要分布在第一组辐射管束及挡板附近,在此区域烟尘容易依附在壁面产生结渣。鉴于在单独使用Pareview进行3D可视化分析时会在结构化网格与非结构化网格的交界处产生多余的面,影响展示效果,通过运用3DsMax软件对Pareview输出的3D模型进行模型修正、模型切割和外部结构制作等优化操作,并利用VRML模型的交互优势为3D模型创建了人机交互界面。此交互功能的开发为用户观测炉体结构、烟气速度场及流场分布提供了便捷的途径,对推动3D可视化技术在传统冶金领域的发展应用具有积极意义。

余热锅炉;CFD后处理;VRML交互;3D可视化

炼铜闪速余热锅炉是闪速熔炼工艺的主要余热回收装置,可以通过回收高温烟气中的热量来生产蒸汽,直接用于生产工艺或发电[1],从而提高系统的能源利用率。由于铜闪速熔炼工艺的特殊性,闪速炉烟气的温度(1 350℃)和含尘量都较高[2-3],同时还含有大量的SO2气体,余热锅炉容易出现积灰、腐蚀、磨损等问题,需要经常停炉清理,严重影响闪速炉的生产效率[4-5]。

随着计算机硬件水平的迅猛发展以及数值模拟技术的日渐成熟,数值模拟技术已成功应用于冶金过程的研究和冶金设备的设计与改良,并且取得了丰硕的成果。数值模拟结果分析[6]是数值模拟技术的重要组成部分,合适的结果分析方法对于正确理解仿真结果至关重要。现阶段主要采用的分析方法为二维特征截面分析法,即通过分析特征截面的信息来研究三维的对象。该方法的局限性在于[7],当仿真对象结构较为复杂时,仅从一些独立的截面信息来分析锅炉内部的物理场分布,容易造成信息的遗漏,很难对仿真结果有一个完整的了解。三维的分析方法则可以在一定程度上弥补二维平面分析法的不足,让研究人员对仿真结果有一个全局的认识。

VRML(Virtual Reality Modeling Language)即虚拟现实建模语言,具有较强的动态交互功能[8]。VRML文件具有占用储存空间小、携带及放映方便的优势。将数值模拟结果处理为VRML文件,其三维、可交互的展示效果,会让研究人员更容易的观察和理解展示内容。但VRML语言只能采用代码创建三维对象,建模过程较为繁琐[9]。3DsMax则是一款功能强大的三维建模软件,利用它可以方便地建立三维模型、设置场景、材质设计等[10-11],并且可以读入和输出VRML格式的三维模型文件[12]。

本文采用数值仿真方法对余热锅炉辐射室进行研究,获得了余热锅炉辐射室的流场及温度场分布。基于Paraview可视化软件,对仿真结果进行分析,并将后处理结果输出为一个三维的VRML模型文件;利用3DsMax对VRML模型文件进行合并、修正以及外部结构制作等优化操作;最终借助VRML自身的交互优势,为VRML文件添加了显示和隐藏功能。

1 余热锅炉辐射室数学模型

1.1计算区域确定及网格划分

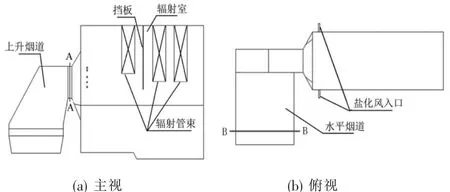

余热锅炉辐射室前部入口连接上升烟道,后部出口连接对流段,内部设有挡板和3组辐射管束。由于气流经过上升烟道,到达余热锅炉入口(图1a中的A-A截面)时其速度分布并不均匀,且气流方向不垂直于入口截面,不宜作为入口边界。水平烟道中的气流则流速较为均匀,气流方向基本垂直于截面,故取水平烟道的中间截面(图1b中的B-B截面)作为入口边界,如图1所示。

图1 余热锅炉结构示意

合理的划分网格对于整个仿真过程至关重要,较好的网格质量有利于计算结果的收敛。辐射室入口、挡板和辐射管束处流动较为复杂,温度梯度和速度梯度较大,所以对辐射室入口、挡板和辐射管束处的网格进行加密,在保证网格数量不会过高的同时,提高了仿真的精确性。网格划分时尽可能采用易于控制质量的六面体网格,部分区域采用四面体网格。网格总数量共计220万个。

1.2边界条件

辐射室壁面均设置为定壁温、无滑移固体壁面,其壁面温度按与其接触的烟气温度值设定,辐射室出口设置为自由出流边界。主要边界条件具体设定见表1。

表1 边界条件信息

2 余热锅炉3D可视化分析

采用二维特征截面的分析方法来分析三维对象,具有显示速度快、操作方便的优点。此方法应用于流场分析时,显示出的速度矢量大小和方向是真实速度在特征截面上投影的大小和方向,这样的矢量很难将真实情况完整的反映出来。二维方法对特殊温度点加以分析时,则需要截取很多平行的特征截面,通过观察这些平行截面上的温度变化,得出所需温度的分布情况,这样不但增加了工作量,信息显示也不够连续。三维的矢量分布及等值面图则可以弥补上述二维方法的缺陷。

采用开源软件Paraview对数值模拟的流场以及温度场进行3D可视化处理。首先将Fluent的仿真数据输出为Paraview可读格式,在Paraview中对数据进行处理与转换。

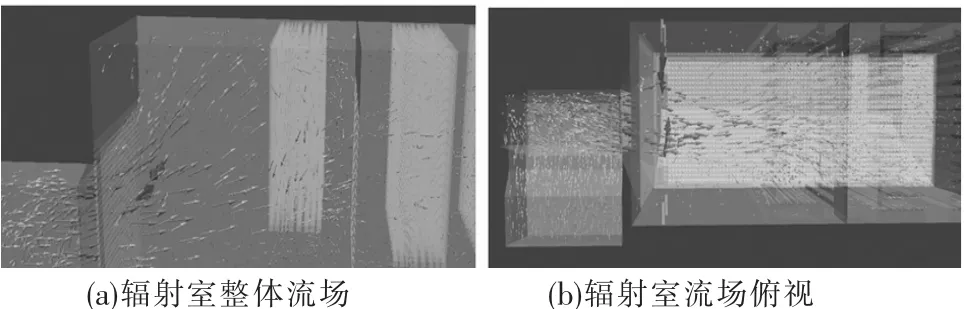

图5为余热锅炉辐射室内的流场分布,其中箭头颜色、大小均代表速度大小。图2(a)中可以看到最高速度出现在辐射室入口,烟气进入辐射室后流速会迅速减小,斜向上运动,冲击炉膛顶部。由于挡板上部管束排列紧密,下部管束排列疏松,烟气到达挡板后不能从挡板上部通过,但可以穿过下部管束间缝隙,从而避免了烟气从锅炉顶部直接到达出口,增加了烟气在锅炉中的滞留时间。同时挡板的缝隙能起到“梳理”烟气的作用,使经过挡板缝隙的烟气速度变得更加均匀。图2(b)辐射室流场的俯视图,可以明显的看出烟气在进入辐射室后发生了较大的偏析现象。烟气进入辐射室后,逐渐偏向辐射室右侧。这是由于在气流沿水平烟道方向进入上升烟道时,上升烟道壁对气流的反弹作用,使得烟气进入锅炉后偏离中心位置。

图2 余热锅炉辐射室流场矢量

图3为温度1 300 K的3D等值面图,可以看出第一组辐射管束周围的烟气大多处于1 300 K左右,烟气穿过第一组辐射管束到达挡板前时仍有部分烟气温度达到1 300 K。在这样的高温下,烟尘中含有的低熔点金属元素的硫化物或氧化物还处于熔融状态,具有较强黏附性,熔融烟尘会粘附在挡板及辐射管束上形成结渣,严重削弱换热效果。

图3为温度1 300 K的3D等值面图,可以看出第一组辐射管束周围的烟气大多处于1 300 K左右,烟气穿过第一组辐射管束到达挡板前时仍有部分烟气温度达到1 300 K。在这样的高温下,烟尘中含有的低熔点金属元素的硫化物或氧化物还处于熔融状态,具有较强黏附性,熔融烟尘会粘附在挡板及辐射管束上,形成结渣,严重削弱换热效果。

图3 1300K的3D等值面

3 VRML模型优化

在进行计算区域离散化的过程中,采用结构化网格,具有网格生成速度快、质量好、数据结构简单等优点。但如果建模对象结构过于复杂,则不能单纯采用结构化网格,需要填充一部分非结构化网格。用Paraview对这种同时采用两种网格的模型进行处理后,在结构化网格与非结构化网格的交界面则会产生一层实际不存在的交界面,如图4(a)所示。这种界面会造成视觉误差,易误导观察者,影响展示效果。为了进一步细化3D模型,可以将上述后处理结果输出为VRML文件,并导入3DsMax软件中,进行模型修正、模型切割和外部结构制作。图4(b)为经过修正之后的余热锅炉模型。

图4 网格交界面的处理

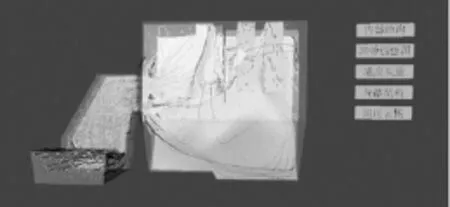

为方便研究各物理场之间的联系,可以利用3DsMax软件将Paraview处理所得的速度矢量、截面温度云图、3D等值面图等融合为一个VRML模型,并且运用VRML的交互优势,为模型中的各个对象添加显示/隐藏按钮。本文添加了5个文字按钮分别控制炉体内部结构、3D等值面图、速度矢量、外部结构和截面温度云图的显示及隐藏,如图5所示。

图5 显示/隐藏功能

4 结论

本文对铜闪速炉余热锅炉的辐射室进行了数值模拟研究,对仿真结果进行3D可视化分析,并将仿真结果处理为一个可交互的三维模型。主要结论如下:1)烟气进入余热锅炉辐射室后,会斜向上运动,冲击炉膛顶部。由于上升烟道壁对气流的反弹作用,使得烟气进入锅炉后会偏离中心位置。2)烟气到达挡板之前,仍有部分烟气温度达到1 300 K,烟尘仍处于熔融状态,容易粘附在壁面,形成结渣。3)利用3Dsmax建模软件,修正了Paraview后处理时产生的模型缺陷,优化了后处理结果。4)利用VRML模型的交互能力,实现了模型中对象的显示及隐藏,方便了用户观测炉体结构、烟气速度场及流场分布。

[1]丁晟.闪速炼铜余热锅炉辐射室流场温度场数值模拟及结构优化[D].杭州:浙江大学,2011.

[2]陈卓,王云霄,宋修明,等.高投料量下炼铜闪速炉内熔炼过程的数值模拟[J].中国有色金属学报,2011,21(11):2916-2921.

[3]陈卓,殷术贵,周俊,等.铜闪速炉分散风旋流喷吹的数值模拟[J].过程工程学报,2012,12(1):1-8.

[4]陈先斌.浅析闪速炉余热锅炉的腐蚀及防治措施[J].铜业工程, 2000(4):16-17.

[5]谈河君,宋冬根,胡继光.闪速炉余热锅炉低温腐蚀原因分析及防止措施[J].有色冶金设计与研究,2009,30(2):10-12.

[6]宋冬根,丁晟,鞠霞.铜冶炼闪速炉余热锅炉辐射室的仿真与优化[J].有色冶金设计与研究,2013,34(1):17-20.

[7]刘维超,周萍.基夫赛特炉多物理场混合模拟及可视化分析[C]//高等学校工程热物理第十九届全国学术会议论文集,2013.

[8]吴兰,罗如为,陈孝威.基于VRML与3DSMAX的虚拟动态交互技术研究[J].计算机仿真,2007,27(1):213-216.

[9]刘雪梅,皇甫中民,陈海涛.基于VRML的虚拟校园浏览设计[J].华北水利水电学院学报,2005.24(4):37-39.

[10]刘爽.基于VRML的虚拟现实场景漫游技术的研究与实现[D].吉林:吉林大学,2007:26-30.

[11]黄艳芳,祝国瑞,庞前聪.3DS MAX和MultiGen Creator相结合的虚拟城市建模方法[J].测绘信息与工程,2005,30(5):37-39.

[12]Hong-liang Zhang,A Virtual Aluminum Reduction Cell[J],JOM, 2013:1452-1458.

Numerical Simulation and 3D Visualization For Waste Heat Boiler Of Copper Flash Smelting Furnace

ZHANG Jian1,2,ZHOU Ping1,2,CHEN Zhuo1,2,SHI Pengyu1,2

(1.School of Energy Science and Engineering,Central South University,Changsha,Hunan 410083,China; 2.Hunan Key Laboratory of Energy Conservation in Process Industry,Changsha,Hunan 410083,China)

The coupling numerical simulation of waste heat boiler radiation chamber of copper flash smelting furnace was launched in this paper.Based on visualization software Paraview,a 3D visualization analysis was carrid out.The results show that the flue gas impacts the top of the boiler,and deviate from the center position.The high temperature mainly concentrates on the first set of radiative tube bundle and baffle,in which region the dust easily attaches to the wall and changes into slag.In view of the apperance of the extra surface between the unstructured meshes and structrued meshes when developing the 3D visualization with Pareview, which weakens the visual effects.Optimize operations of 3D model,such as model modification,model cutting and the external structure making,was carried out with 3DsMax.What’s more,taking the advantages of interactive superiority of VRML,the interactive interface was built for 3D model which provides a convenient approach for the users’observation for furnace structure,temperatrue field and flow field of the flue and has a significant meaning for the development of 3D visualization in metallurgy fields.

waste heat boiler;CFD post-processing;VRML interaction;3D visualization

TK224

B

1004-4345(2015)04-0014-03

2015-03-19

国家自然科学创新研究群体科学基金项目:复杂有色冶金过程控制理论、技术与应用(项目编号:61321003)。

张健(1990—),男,主要研究领域为热工过程及设备的数值仿真及其后处理。

周萍(1965—),女,教授,博士研究生导师,主要研究领域为热工过程与设备的数值仿真研究。