复杂难处理金精矿提金工艺改进实践

2015-01-06申开榜

申开榜

(紫金铜业有限公司 黄金冶炼厂,福建上杭364204)

复杂难处理金精矿提金工艺改进实践

申开榜

(紫金铜业有限公司黄金冶炼厂,福建上杭364204)

某黄金冶炼企业处理原料为外部采购的难处理金矿,金精矿矿石性质波动较大,该企业采用的原工艺对原料适应性差,金、银、铜回收率低,造成企业经济效益差。通过分析原工艺存在的问题,采取了优化原料调浆配置,调整原工艺添加剂氢氧化钠的添加量,改变焙烧炉的进料方式,优化焙砂及烟尘输送设备,提高酸浸酸度,调整优化铜萃取剂的比例等技改措施,取得良好的经济效果。

难处理;金精矿;焙烧;酸浸

紫金铜业有限公司黄金冶炼厂是一家以难处理金矿资源为原料的黄金冶炼企业,该企业采用的冶金工艺:浆式进料—两段焙烧—干法收砷—“3+2”两转两吸烟气制酸—萃取电积提铜—氰化洗涤锌粉置换提金[1-7]。企业的原料全为外部采购,金精矿矿石性质波动较大,在生产中该工艺暴露出对原料适应性差,金、银、铜回收率低等问题,造成企业经济效益差,陷入亏损状态,无竞争优势。为此,该厂近年来针对该工艺进行了一系列改进,极大改善了各项经济技术指标,提高了金、银、铜的回收率,取得了显著的经济效益。

1 原工艺存在的问题

1.1原工艺过程

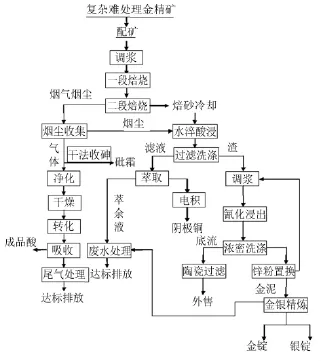

紫金铜业有限公司黄金冶炼厂复杂难处理金精矿提金工艺主要包括:1)采用浆式进料作为焙烧炉进料方式;2)焙烧方式为两段焙烧;3)焙烧烟气收尘采用高效旋风收尘及高温电除尘联合流程;4)焙砂酸浸利用制酸净化工段的废稀酸浸出;5)炉气净化采用封闭酸洗流程;6)制酸工段转化干吸系统采用“3+2”两转两吸;7)采用干法收砷、自动包装工艺;8)收铜采取萃取电积流程;9)氰化提金工艺采用锌粉置换工艺[8]。详细工艺流程见图1。

1.2存在的问题

1)原料调浆工序配置不合理。原料调浆工序配置为金精矿通过调浆后,然后将矿浆过筛,筛上物运至原料堆场进行堆存,筛下物矿浆流入地下槽后,通过1台软管泵泵至贮浆槽进行贮存。该配置方式导致筛上物无法处理,降低了金的回收率,影响了企业的经济效益,此外矿浆需要用泵输送至贮浆槽,消耗了电能,增加了处理成本。

2)调浆预处理添加剂用量偏小。原料调浆工序加入添加剂氢氧化钠的目的是提高银的回收率。由于添加氢氧化钠能改善焙烧渣的物理化学性质,使焙烧渣变得疏松多孔,减少了铁等金属氧化物对金、银的包裹,从而有利于金、银的氰化浸出[9]。此外,由于氢氧化钠的加入,在高温焙烧时有利于Ag2S的脱硫氧化,减少硅酸银的生成,使之生成易于被氰化浸出的AgO。原预处理氢氧化钠的添加量为6 kg/t,但随原料二氧化硅、银的升高及其粒度变细,氢氧化钠的添加量不随之升高,否则银的浸出率就会降低。

图1 原复杂难处理金精矿提金工艺流程

3)进料方式复杂、炉况调整频发、运行费用高。原焙烧炉进料方式为沸腾层进料,即贮浆槽的矿浆经泵送至高位分浆槽分成2路均匀流量的矿浆自流进入喷枪,来自空气压缩机的高压气体将矿浆雾化吹入第一段沸腾焙烧炉沸腾层内焙烧。其优点是烟尘量少,但存在以下缺点:(1)喷枪寿命短,1根喷枪使用约6~7 d;(2)喷枪口较小,易堵塞,导致供料不稳,严重时必须停炉处理,造成焙烧炉操作调整频繁,影响了焙砂质量,最终导致金、银、铜的浸出指标降低;(3)需要高压风才能使矿浆雾化喷入炉内,消耗电能。

4)酸浸温度和酸度低,除杂效果不理想,铜浸出率不高。低温低酸可提高铜萃取率,但除杂效果不佳,高温高酸尽管对萃取率有一定的影响,但除杂效果好,一方面可以提高铜和金的浸出率,另一方面可以有效降低氰化工序碳酸钠、氰化钠及金、银置换工序锌粉的消耗量。此外,在高温高酸下,铁大量浸出形成硫酸亚铁,从而在废水处理除砷时,可以不用额外添加硫酸亚铁,达到以废治废。

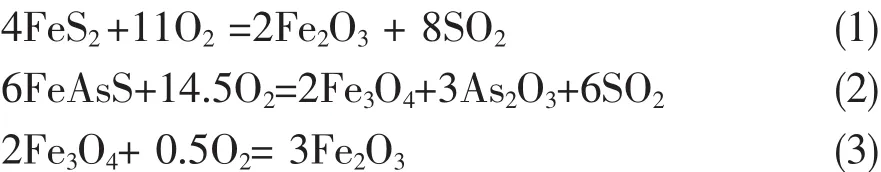

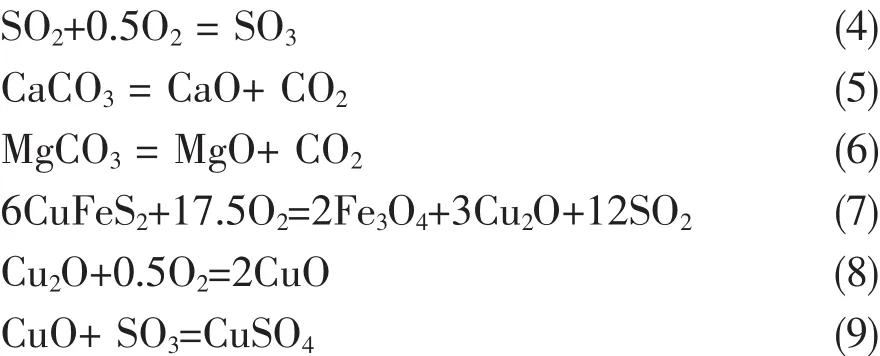

5)原料适应性不强,有价金属综合回收率低。根据焙烧反应的原理[10]:

金精矿氧化焙烧使得细粒金的包裹体—硫化矿氧化脱硫形成裂缝和孔隙状的焙砂,金颗粒部分表面裸露与氰化物溶液接触发生浸出反应。若矿石中有可吸附金的有机碳在焙烧反应时氧化生成二氧化碳气体进入烟气。

经焙烧获得的焙砂,其中铜主要以CuSO4、CuO· CuSO4、Cu2O、CuO存在,而铁主要以Fe2O3存在,另外还有少量的FeSO4、CuO·Fe3O4及未反应的Cu2S。在用稀硫酸浸出时,硫酸铜可溶于水,CuO·CuSO4和CuO可溶于稀硫酸中:

结合氧化铜CuO·Fe3O4及未反应的Cu2S将不被溶解而损失于尾渣中。

原工艺是两段焙烧工艺:一段低温欠氧焙烧,此段发生(1)、(2)式反应,硫及砷都变成气体挥发;二段高温过氧焙烧,进一步脱硫,此段主要发生(1)、(3)式反应,致密的Fe3O4生成多孔的Fe2O3,有利于金的浸出。但如一段为过氧化气氛,则砷黄铁矿生成砷酸铁,反应式(2)则变成以下反应:

As2O3在高温过氧化气氛中也变成了As2O5:

砷酸铁及As2O5均为固体,留在焙砂中,对后续的氰化浸出是不利的,砷会转入溶液中,从而消耗溶液中的氧及在金表面形成砷化物薄膜,阻止金的氰化浸出。

对含铜难处理金精矿,应采用一段高温过氧焙烧工艺,即硫酸化焙烧工艺,在此工况下发生(7)、(8)、(9)反应,此反应是可逆的反应,只有满足硫酸化焙烧的条件:PSO3(炉气)≥KP.(PSO2+PO2)时,硫酸盐(MeSO4)才能稳定地存在,(7)、(8)、(9)反应式只有在较高的温度、SO2、O2的浓度下,且具备(Fe2O3)催化剂存在的条件,才能有足够的反应速度,由左向右进行。否则在低温欠氧焙烧气氛情况下,反应(7)、(8)、(9)将由右向左进行,生成结合氧化铜,则铜无法浸出,最后损失在尾渣中。

由上述原理分析可见,含砷难处理金精矿与含铜难处理金精矿的工艺是矛盾的,所以采用两段焙烧工艺,无法处理含铜金精矿,使得原料采购渠道变小,企业在市场竞争中不具有优势。

2 工艺改造和参数优化

针对在生产工艺中出现的问题,该厂进行一系列的技术改造和工艺优化,具体优化措施如下。

其中w为裁剪的正方形指纹图像的边长,∂x和∂y分别为采用Sobel算子得出的水平和垂直方向上的梯度,θ(i,j)是以像素点(i,j)为中心块的局部脊线方向角。

1)优化原料调浆配置。在原料振动筛筛上物出口增加筛上物处理系统,即增加1台球磨机,1个方形贮浆槽和1台软管泵,即放浆时,筛上物直接进入球磨机,球磨后用泵泵回调浆槽,这样彻底解决了筛上物。对贮浆槽位置进行调整,让振动筛的筛下矿浆通过管道后自流入贮浆槽,节省了原工艺采用软管泵泵至贮浆槽的动力费用,年节省费用3万元。

2)调整氢氧化钠的用量。原工艺添加剂氢氧化钠的添加量为6 kg/t,改进后氢氧化钠的添加量实行可调,添加量根据原料银、二氧化硅的含量、矿石粒度及焙烧炉的炉底压力进行调整,但考虑对焙烧炉的操作及酸浸工序过滤的影响,氢氧化钠的添加量最大不能超过20 kg/t,通过调整后,银的浸出率能够稳定在72%以上。

3)改变焙烧炉的进料方式。原进料方式为沸腾层进料,矿浆通过高压风雾化后喷入沸腾层。现工艺改为焙烧炉顶进料,即在焙烧炉顶距离中心点1/3的圆心线上均匀的开4个进料口,然后矿浆通过矿浆分配槽分成4股,通过DN65的无缝钢管直接自流进入沸腾焙烧炉进行焙烧。改进后,进料口大,不堵塞,焙烧炉操作稳定,焙砂质量稳定,同时省去了2台功率为30 kW的螺杆空压机,也无需再更换喷枪。改进后每年节省电费和维修费用28万元。

4)优化焙砂及烟尘输送设备,提高酸浸酸度。原二段焙烧后的焙砂通过焙砂冷却器后和烟尘一起进入滚筒排渣机,由滚筒排渣机输送至酸浸槽酸浸,其问题是:焙砂通过冷却器冷却,加上滚筒排渣机散热面积较大,使得进入酸浸槽的焙砂温度较低,造成酸浸效率低;且由于滚筒排渣机密闭性不好,粉尘多,易造成有价金属流失。现工艺改为拆除焙砂冷却器,将滚筒排渣机改为散热和密闭性更优的高温刮板输送机,改进后酸浸的温度由原来65℃提高到95℃。酸浸酸度从原来的15 g/L提高至25 g/L。通过优化后,铜的浸出率稳定在93.5%以上,氰化工序碳酸钠和氰化钠的耗量折合每吨矿分别下降5 kg和0.4 kg,效果显著。

5)优化一段炉和二段炉、一段炉烟尘和二段炉之间焙砂通道。原工艺一段炉焙砂和一段炉烟尘直接进入二段炉焙烧,原料的适宜性差,处理高铜矿时铜回收率低,无经济效益。现分别在一段炉和二段炉焙砂出口,一段炉旋风除尘器和二段炉输送管上增设一阀门,同时增加一条一段炉出口和一旋风出口直接到刮板机的焙砂输送管。在处理高铜矿时,焙砂和烟尘不再通过二段炉,只进行一段焙烧,从而使得系统对原料的适应性增强,也能实现有价金属的高效综合回收和企业经济效益的最大化。

当酸度增加时,铜萃取率会降低,为保证在高酸度条件下实现铜的高效萃取,通过试验研究,找到了最佳的工艺条件,即调整萃取剂醛肟和酮肟的比例,将萃取剂中醛肟的比例在原有比例的基础上增加0.3%,即可实现高酸度条件下铜的高效萃取。

3 技改效果及其经济效益

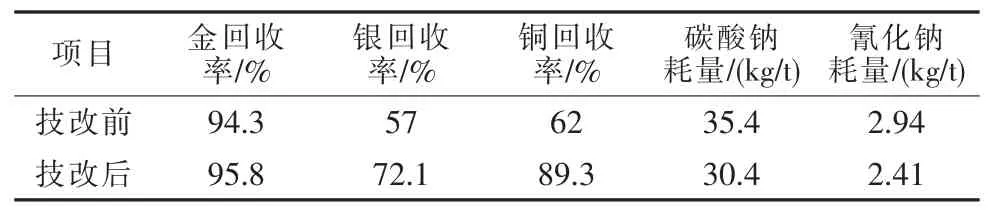

紫金铜业黄金冶炼厂经过一系列的技术改造和工艺优化后,取得了较好的技术指标,同时经济效益显著。表1列出了技改前和技改后的主要经济技术数据对照。

表1 技术改造前后主要经济技术指标对照

生产实践表明,技术改造后,在不增加设备投资的情况下,系统既能处理高砷复杂难处理金精矿,又能处理高炭高铜难处理金精矿。金的综合回收率在95.5%以上,铜综合回收率在89%以上,银综合回收率在72%以上,真正实现了有价金属的综合高效回收,且生产成本得到了有效控制,年增加利润2 000万元以上,经济效益显著。该技术可为同类多种难处理复杂金精矿的企业提供借鉴和指导。

[1]宋鑫.中国难处理金矿资源及其开发利用技术[J].黄金,2009,30 (7):46-49.

[2]郑晔.难处理金矿石预处理技术及应用现状[J].黄金,2009,30(1): 36-41.

[3]衷水平.高砷难处理金矿生物搅拌预氧化工艺研究[J].有色冶金设计与研究,2011(2):16-18.

[4]袁喜振,孙春宝,李绍英,等.某含铜难处理金矿提金试验[J].有色金属(冶炼部分),2014(11):43-48.

[5]胡敏.难处理含铜氧化金矿抑铜浸金试验研究[J].有色金属(冶炼部分),2013(7):38-41.

[6]刘志楼,杨天足.难处理金矿的处理现状[J].贵金属,2014,35(1): 79-85.

[7]吴在玖.含铜难处理金精矿铜萃取回收工艺研究[J].有色冶金设计与研究,2013(2):15-17.

[8]黄中省,吴智,臧宏.某难处理金精矿焙烧-氰化提金工艺试验研究[J].有色冶金设计与研究,2014(5):21-24.

[9]薛光.加氢氧化钠提高焙烧一氰化法银浸出率的试验研[J].贵金属,2000(5):19-21.

[10]V.A.卢加诺夫,等.含砷金矿石的处理工艺[J].国外金属矿选矿, 2004(11):14-18.

Improvement and Practice on Process of Gold Extraction from Complicated and Refractory Gold Concentrate

SHEN Kaibang

(Fujian Zijin Copper Co.,Ltd.,Shanghang,Fujian 364204,China)

Raw materials of a gold smelting enterprise is refractory gold ores purchased outside,fluctuation of ore property of gold concentrate is large,original process adopted in this enterprise is of poor adaptability to raw materials,low recovery of gold,silver and copper causes poor economic benefit.By analyzing the problems existed in original process,the enterprise adopts some measures of technical innovation,such as raw materials mixing configuration,adjusts additive amount of sodium hydroxide,changes feeding method of roasting furnace,optimizes roasted ores and dust conveying equipment,increase acidity of acid leaching and adjusts the proportion of copper extraction agent,by which good economic effect can be obtained.

refractory;gold concentrate;roasting;acid leaching

TF803.2

B

1004-4345(2015)04-0017-03

2015-04-30

国家自然科学基金项目(51474075)。

申开榜(1978—),男,工程师,主要从事黄金冶炼技术及管理工作。