掺水降温减量集输技术研究

2015-01-04田建儒崔大海

田建儒,崔大海

中国石油大港油田分公司第三采油厂 (河北 沧州 061723)

掺水降温减量集输技术研究

田建儒,崔大海

中国石油大港油田分公司第三采油厂 (河北 沧州 061723)

根据油水流动的黏度、剪切速率的实验室测定结果,分析了原油温度和含水对输送油水混合物压降的影响,得出包含稠度系数和流变指数的油水压降的计算公式。通过推导求出掺水压降最大的相关条件,经实践检验吻合程度较高。

掺水降温;集输技术;黏度;温度

在油田开发初期,油井含水较低,产液温度一般为37~40℃,随含水上升,部分油井产液增加一倍,因水的比热远大于油的比热,产液温度随之升高,含水每上升10%,产液温度上升1.5~2℃。当井口含水80%~90%时,产液温度上升3~4℃。这为降低掺水量、降掺水温度提供了初步保证。但这些条件还不够全面,仍需要研究含水原油的流变规律。

1 含水原油的流变规律研究

1.1 含水、温度与黏度的关系

表1 官104外输原油含水、温度与黏度的关系数据表

将50℃时含水和对应黏度绘成曲线如图1。

图1 含水与黏度的关系曲线

从表1和图1看出65℃是拐点,也叫作转相点。低于该点,表现出油包水;高于此点,表现出水包油或水漂油。低于此温度,黏度随含水上升,高于此温度黏度急剧降低(原因是有水从原油中“解放”出来)。

从表1看出在没有游离水出现时,温度每升高10℃,原油黏度下降近一半。但当游离水出现时,黏度随温度变化很小;此时油水混合液黏度可用公式(1)表示(当剪切速率较低时可以忽略):

其中:ηm为油水混合液黏度,mPa·s;ηw为水的黏度,mPa·s;fw油水混合液中水所占的体积分数,%;ηo为在该温度下原油黏度,mPa·s;fo为油水混合液中原油所占的体积分数,%。

另一实验发现原油中出现游离水后,其黏度随温度变化很小。乳化降黏所形成的水包油乳状液也表现出这一特征。以官992井为例,该井1997年9月原油(凝固点22℃)黏度评价实验结果显示温度每升高10℃,原油黏度下降近一半,见表2。

表2 黏温曲线数据表

当油水比为3:7,降黏剂0.3%时形成水包油乳状液黏度与温度关系见表3。

表3 黏温曲线数据表

1.2 剪切速率

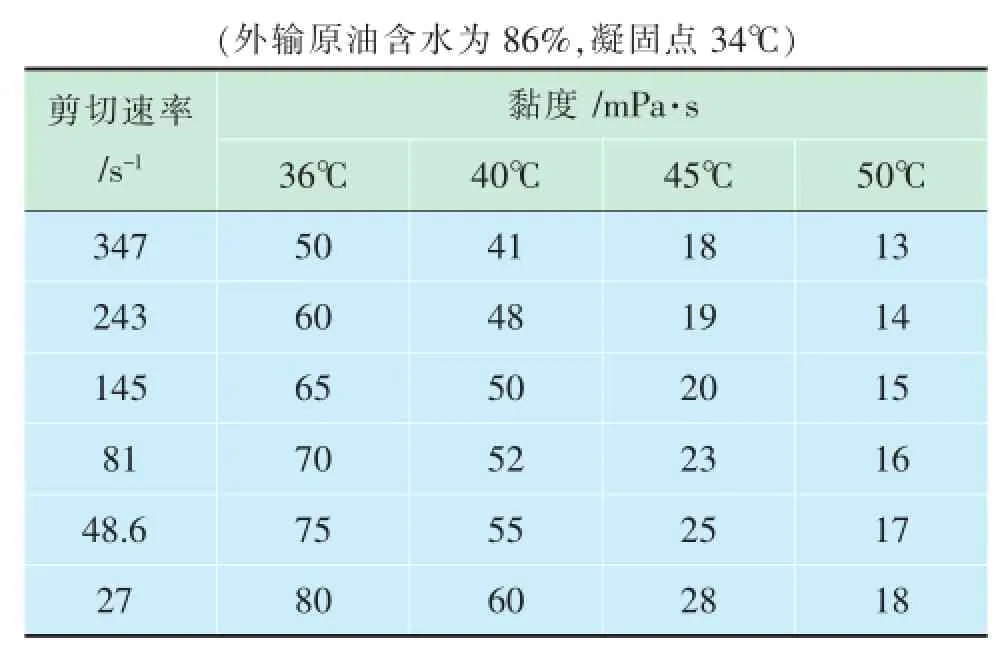

剪切速率、含水与原油黏度的关系通过实验获得。用黏度计测得女三站外输原油(含水67%,凝固点34℃)数据见表4。含水67%,凝固点34℃的测量数据见表5。

表4 剪切速率、含水与原油黏度关系表

表5 剪切速率、含水与原油黏度关系表

根据以上试验结果,可准确判定:高含水原油的黏度是温度、含水率、剪切速率的函数。

用表4、表5数据拟合方式表示

其中:τ为剪切应力,pa;μP表观黏度,mPa·s;γ为剪切速率,s-1;K为稠度系数,和含水率、温度有关;n为流变指数,和含水率、温度有关;fw为含水率,%;t为温度,℃。

1.3 高含水原油在管线流动时的状态分析

以油水两相流为例,流速低时,水在下部流,油在上部流动,近界面处有乳化现象。流速增加,水部分混入原来的上部油中,界面处乳化增加。以上2种状态,油水混合物黏度用表示。流速增加,水完全混入原油中,表现出水包油乳状液体,油水混合物黏度很低。

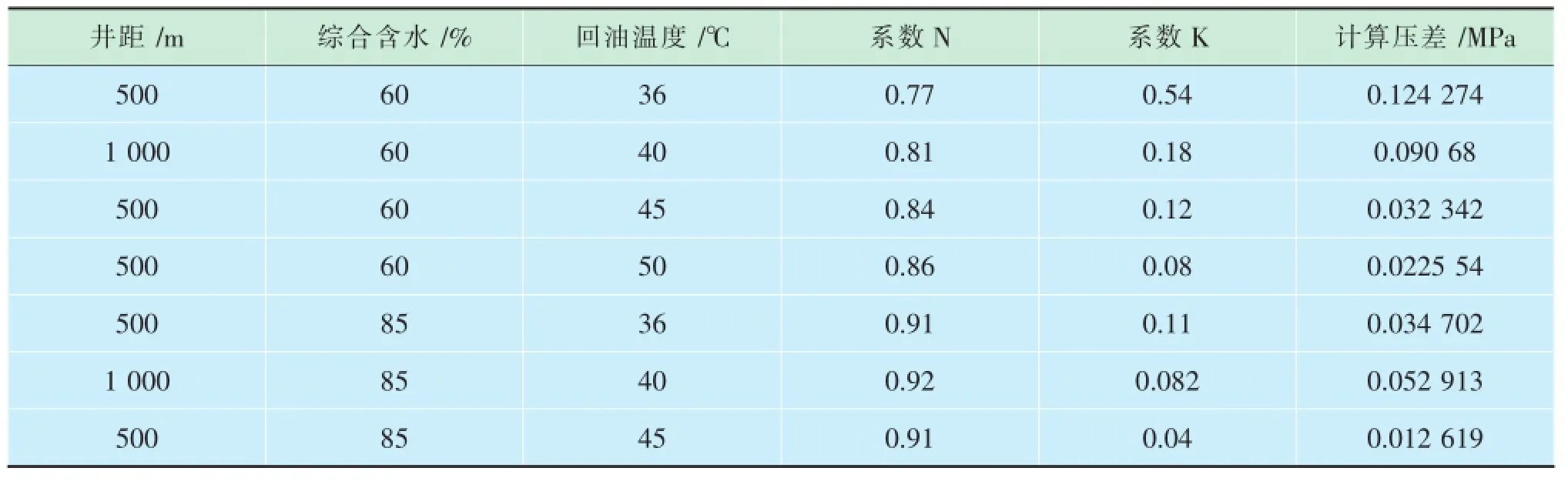

其中:R,L为管线半径,长度,m;K=0.12,n= 0.88;q为流量,m3/s;P1,P2为回油管线起末端压力,Pa;K,n-见表6。

计算管线压降可用公式(8)或(9)。

举例:回油管线,管径D=83.3mm,长度L=500m,日产液(输送液量)40m3,回油温度(1/3起点温度+ 2/3终点温度),50℃,综合含水82%,计算管线压降。

q=40/(24×3 600)=0.000 46(m3/s),根据含水82%,温度50℃查表6得:K=0.034,n=0.92。

ΔP=0.048MPa

当含水50%,温度50℃时查表6得:K=0.041,n=0.89。

ΔP=0.052MPa

从计算结果看,含水50%和80%在输送温度50℃时管线压降差别不大。

当温度为40℃,含水50%时,K=0.063,n=0.86,ΔP=0.038MPa;含水70%时,K=0.12,n=0.88,ΔP=0.054 MPa;含水82%时,K=0.10,n=0.82,ΔP=0.038MPa。

从计算结果看,含水50%和82%在输送温度50℃时管线压降差别很大;含水70%和82%时管线压降差别较大,总体讲:含水对压降影响不明显。因此控制综合含水在70%。

实例:官2-15井(官西7站)地层日产液39.8m3,地层含水53.3%,日掺水11.2m3(综合日产液50m3,综合含水78.6%),日产原油6.1t,井距300m,回油温度32℃,冬季最低时28℃。

原油物性:黏度102.4mPa·s;含胶沥青20.42%;含蜡25.5%。计算结果见表7。

由表7数据可以看出,回油温度40℃,比回油温度36℃的管线增长一倍 ,但压差却比 36℃的管线低,说明回油温度对压差影响比管线长度要显著的多;含水对压差影响比温度要显著。

2 实施效果

综合上述分析,高含水原油黏度是含水、剪切速率、温度的函数;原油转相点在65.5%附近。低于此转相点时,原油黏度(不含游离水)随含水增加而升高,随温度升高,此转相点稍有降低。高于此转相点时,原油内包含的水分会破乳出来,此时高含水原油黏度随剪切速率增加而降低,随含水增加而降低,但降低幅度较小,随温度升高而降低。

现场操作有2条:一是控制地面输送时综合含水70%;二是控制回油温度高于原油凝固点2℃(以前5~8℃)。

将各井产液量、综合含水、回油温度、掺水温度、井距、掺水压力、站回压、凝固点,代入上述油水造成的压损公式计算对比如下表8。

王10站计算结果与“实际压差”对比见表9。

计算结果是掺水压力、站回压压差的10倍,原因是该公式仅计算了油水造成的压差别,没有计算天然气造成的压差(现场天然气没有计量)。

表6 不同温度、含水率、剪切速率下高含水原油流变参数K,n

表 7井距、含水,回油温度,压差关系数据表

表8 油水压差计算表

表9 油水压差计算值与实际值对比表

其中:ΔPg为天然气造成的压差,MPa;ηg为天然气黏度,8×10-5Pa·s;ρ为天然气密度,650Kg/m3;q为天然气流量,(井口回压,温度下);r为回油管线半径,0.031 25m。

经五工区实施后原王6站回油温度由以前的45℃明显下降到39℃,生产正常、回压稳定,打破了以往的常温输油固有思维。五工区掺水量比同期对比下降24.5%,整体系统掺水温度下降5℃。

3 结论

1)该计算压损公式适合于含气较少的管线。

2)高于油包水的转相点时,原油内包含的水分会破乳出来,此时高含水原油黏度随剪切速率增加而降低,随含水增加而降低,但降低幅度较小,随温度升高而降低。

[1]王志华.宋芳屯油田低温集输工艺参数优化研究[D].大庆:大庆石油学院,2010.

[2]严其柱,王凯,薛二丽,等.河南油田含水稠油粘温关系的研究[J].油气储运,2005,24(12):36-41.

[3]冯叔初,郭揆常.油气集输与矿场加工[M].北京:中国石油大学出版社,2006.

[4]张峰,秦积舜,张星,等.原油乳化液的流变性研究[J].新疆石油地质,2006,27(5):575-577.

[5]仇立锦.降温技术技术用于外围环状掺水集油工艺[J].油气田地面工程,2008,27(4):20-21.

The effect of temperature on the pressure drop in the transportation of oil-watermixture is analyzed according to the experimental results of the viscosity and shearing rate of oil-water mixture,and a formula for calculating the pressure drop in which consistency coefficientand rheogoly index are included is obtained.The conditions of producingmaximum pressure drop are derived,and they are correct by practice test.

temperature-reducing by addingwater;gathering-transportation technology;viscosity;temperature

立岗

2014-12-25

田建儒(1968-),男,高级工程师,现主要从事油田开发管理工作。