车辆底部结构对轨检车气动阻力的影响

2015-01-04黄莎李志伟张雷

黄莎,李志伟,张雷

(1.中南大学交通运输工程学院,湖南长沙410075;2.中南大学轨道交通安全教育部重点实验室,湖南长沙410075)

轨检车是用于铁路供电接触网等设备建设、检修、抢修和事故抢险等工作的主要运输设备[1]。目前,我国高速铁路和电气化铁路大规模投入运营,高速客运专线将国家从北部到南部、东部到西部的京津塘环渤海、中原城市群、长三角城市圈、武汉城市圈、长株潭城市群、珠三角等国内人口密集和经济发达区域串连起来,便捷的交通极大地加快了物流与人员流动,一旦高速铁路和电气化铁路接触网等有关设备出现故障,造成列车停运,由此带来的损失将不可估量,轨检车快速抵达并检修故障设备显得尤为重要,但是传统轨检车最高运行速度仅为80 km/h,运行速度低,导致占用线路时间长,延误故障抢修最佳时机,作业效率降低,不利于快速恢复线路正常运营[2-3]。为此,急需研制新型轨检车,提高其运行速度。

传统型轨检车基本是钝体形状,即使车速较低,其空气阻力在基本阻力中也占很大比重。轨检车运行速度提高后,导致其空气阻力显著增加[4]。列车的空气阻力特性关系到列车的提速和列车的节能环保能力,是高速列车空气动力特性研究中的重要部分[5]。国外在设计或使用钝体头型列车时,针对不同货车采取一些简单可行的措施,可使这些列车的空气阻力减小 25% ~45%[6]。梁习锋等[7-9]采用数值模拟和风洞试验的方法对高速机车及新型准高速列车的气动阻力特性进行了较详细的研究,发现编组方式、增加细小附件对于气动阻力均有不同程度的影响,而且转向架部分所产生的阻力对列车总阻力的贡献最大,几乎占到一半,因此,开展减小高速列车转向架部分气动阻力的研究对提升高速列车的气动性能有重要意义,合理安装裙板是其中的重要方法之一[10-12],为此,本文采用数值模拟方法,在不改变头部外形的前提下,通过改变车体底部细微结构,以达到改善新型轨检车气动阻力特性的目的。

1 控制方程

描述轨检车在明线运行状态时,车体周围流场流动遵循物理守恒定律,其在本文中可通过质量守恒方程、动量守恒方程和能量守恒方程来体现;对于流场中的湍流流动,流场计算软件FLUENT提供了多种湍流模型,在本次数值模拟计算过程中,选取工程上应用范围较广的κ-ε方程进行数值求解。采用有限体积法对计算区域进行离散,描述列车周围空气流动的控制方程包括连续性方程、动量方程(x,y和z 3个方向的方程)及湍流模型方程(κ 和 ε 2 个方程)等 6 个方程组成[13-14],采用SIMPLEC算法对轨检车明线运行时阻力特性进行了模拟,其中,对流项及κ-ε方程采用二阶迎风格式。

2 计算模型

2.1 轨检车模型

数值模拟计算中采用1∶1实际比例,轨检车模型见图1所示,并将其定义为原设计方案,在设计方案中,车长25.486 m,车身高为4.27 m,宽3.1 m,由于该轨检车相对传统轨检车速度高的特点,为降低轨检车阻力,减小能耗,特将车头部分设计成为流线型,其头部流线型长度为3.2 m。

在原设计方案的基础上仅改变轨检车底部结构,形成2种改进方案,见图1所示。其中第1种改进方案是在轨检车两转向架之间增设密封结构,见图1(b)所示,密封结构底层与轨检车排障器底层相对于轨面的高度相同,长度为12 m,宽度方向上与车底端部形状相同;第2种改进方案是在第1种改进方案的基础上,增设转向架位置裙板结构,见图1(c)所示,裙板结构长4.2 m,高 0.5 m,为便于对轨检车气动阻力特性进行对比,数值模拟计算中,3种方案车辆均采用单节车模型。

图1 轨检车不同计算模型Fig.1 Rail operation vehicle models

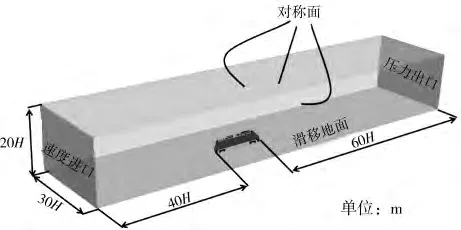

2.2 计算区域及轨检车模型网格

计算区域见图2所示。根据文献,计算区域长度方向选取的原则是使计算区域下游边界尽可能远离列车尾部,以避免出口截面受到列车尾流的影响,便于出口边界条件的给定。为了方便计算区域的定义与描述,取轨检车高度为特征长度H。区域前端面定义为速度入口,距离轨检车鼻尖点40H,速度与列车运行速度相等,方向相反;为消除地板附面层的影响,地面给定与速度入口一致的滑移边界条件;区域尾端面距离轨检车尾部60H,给定压力出口边界条件,静压为0;计算区域宽度和高度分别为30H和20H,两侧面及顶面给定对称面边界条件。车体表面为无滑移壁面边界条件。

图2 数值模拟计算区域Fig.2 Region of numerical simulation

轨检车车顶作业设备及转向架结构复杂,因此采用非结构化网格进行离散,车体表面的物面网格为三角形网格,空间采用四面体网格,车体表面及转向架物面网格见图3所示。

图3 轨检车表面及转向架表面网格Fig.3 Grid of rail operation vehicle and bogie

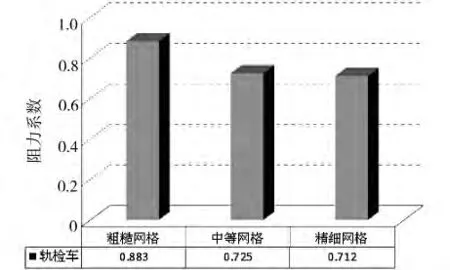

为了保证计算精度要求,同时兼顾计算资源经济合理,提高计算效率并节约成本,对粗糙网格564万、中等网格1 012万、精细网格1 850万3种不同网格密度进行网格独立性研究。图4为不同网格密度下轨检车阻力系数比较,中等网格和精细网格下轨道检车阻力系数值相差不大,而粗糙网格阻力系数明显大于另2种网格密度。由此可以看出,当网格密度增加到中等密度,数值计算结果不随网格数量的增加而剧烈变化,趋于稳定。因此,选择中等网格进行数值模拟计算研究。

图4 不同网格密度下轨检车气动阻力系数比较Fig.4 Aerodynamic drag coefficient comparison under different mesh conditions

3 数值计算结果分析

3.1 压力分布

当轨检车运行时,车头前方气流受挤压,造成车头表面压力骤增,不同的底部结构又造成车体周围流场产生复杂的变化,从而影响轨检车所受阻力大小。图5为3种方案车辆以160 km/h运行时,车体及车体底部剖面压力分布云图,剖面为车辆纵向对称面。

图5 轨检车周围流场压力云图Fig.5 Pressure contour of the rail operation vehicle

从图5可以看出:车体表面最大正压和最大负压均位于车体头部,列车以一定的速度向前运行时,迎面静止气流向外排开,气流压缩,在列车头部附近形成正压区,且出现较大的压力梯度,鼻锥处正压最大,称之为驻点;在前窗玻璃及清障器部位,由于并不是完全的平滑过渡,存在一定的倾角,因而在该区域均出现了压力较大的正压区;从鼻端处向上及两侧,正压逐渐减小变为负压;在车头向车身过渡处的顶部与侧面弧面处,气流高速绕过该区域,在车体表面周围形成一个负压区,该位置负压达到最大值;车身部位大部分区域处在负压区,压力绝对值小于头部、侧墙向车顶的过渡区域。

3种方案车体头部迎风面压力分布及数值相比差别不大。由于地面效应及转向架复杂部件的影响,车辆底部流场明显不同,对于原设计方案来说,轨检车车头表面受较大的正压力,背面车体底部转向架周围产生了较大的负压区,对物面来说,正面受正压,背面受负压,从而造成总压力增加,而车尾的情况一样,产生与轨检车运行方向相反的力,致使车辆运行时所受阻力较大,而改变车体底部结构以后,通过对比车体和车体底端转向架部位压力云图可以看出,增加底部结构后,转向架周围部位的压力发生了较大的变化,相对于原设计方案来说,改进后的轨检车头部表面所受正压力大致相同,但背面车体底部转向架周围负压绝对值减小,即车头部位产生的阻力减小,同时,车尾部所受与运行方向相反的力的大小也减小,从而降低了轨检车的运行阻力;底部结构的增加也对整车周围的流场产生较大的影响,从图可以看出,改进方案轨检车车尾处负压区域逐渐减小,在车头正压力大致相同的情况下,尾部负压的减小将使得车辆阻力相应降低。

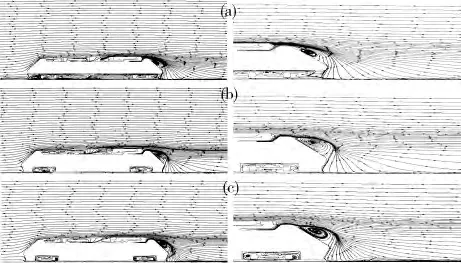

3.2 流线分布

图6为3种方案轨检车纵向剖面流线图。远方来流在车头鼻端处上下分离,上部气流沿车头曲面向车顶流动,下部气流经车底部流向车尾;从列车的侧面看,车体转向架部分是一个很大的豁口,由于这个豁口的存在,不但转向架本身会引起底部严重的气流分离,产生漩涡,而且两侧下部流向底部的气流在豁口处也受到严重干扰,当车速较大时,产生明显的旋涡区,干扰并阻碍侧面下部和底部的气流顺畅地流动,不利于列车减阻。

由图6以看出,由于车尾顶部与前窗曲率过渡较大,尾部气流分离明显,在车窗上形成涡旋,但是3种轨检车头部外形一致,因而气流流动差别不大,原方案尾部涡旋小于改进方案,而2种改进方案的涡旋相近。

图6 模型周围流场流线图Fig.6 Streamline of rail operation vehicle

3.3 气动阻力

轨检车阻力大小很大程度上取决于车头和车尾部位的压力差,底部结构的设置改变了轨检车周围的流场结构,因此需要通过对车头和车尾所受压力进行分析,图7为3种方案头部及尾部纵向剖面压力沿长度方向展开图。

图7 不同方案头部及尾部纵剖面压力沿长度方向展开图Fig.7 Pessure along the length of expansion plan of longitudinal section of the head and tail

由于3种方案头部形状没有变化,因此轨检车头部压力分布规律及数值基本一致,压力大小绝对值在纵剖面曲线曲率变化大的地方较大,在曲率变化平缓的地方较小。且鼻端处的正压值最大,而顶部过渡处负压值最大,但3种方案差别不大,最大差别为5%;3种方案尾部压力分布差别明显,2种改进方案车尾鼻端处及顶部过渡处压力绝对值均小于原方案,最大减小达85%。因此,对于车体头部及尾部压差来说,2种改进方案明显小于原方案,从而使车体阻力小于原方案。

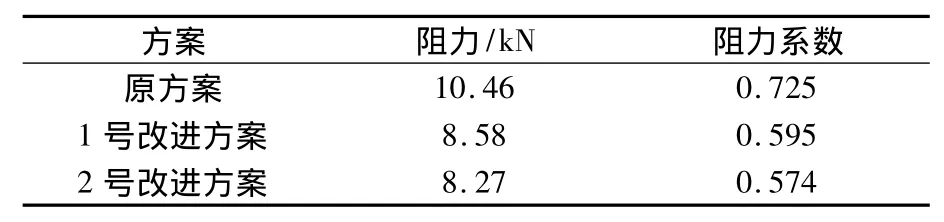

通过数值模拟可具体得出轨检车运行时的阻力大小,表1为轨检车以160 km/h速度运行时,其气动阻力和阻力系数,其中阻力系数为

式中:v为车辆运行速度;S为车辆运行方向车体的投影面积。

表1 不同方案轨检车气动阻力及阻力系数Table 1 Aerodynamic drag and the drag coefficient of rail operation vehicle

从表1可以看出,由于车体底部悬空,当轨检车高速运行时,底部转向架部位流场不利于减阻,因此原设计方案轨检车所受阻力最大,为10.46 kN,阻力系数为0.725;改进车辆底部结构,不仅转向架部位流场得到优化,车尾处负压也得到了缓解;所以2种改进方案阻力数值均小于原设计方案,1号改进方案和2号改进方案阻力系数相比原方案分别减小约17.9%和20.8%,因此,设置车体底部结构可明显减小轨检车的运行气动阻力。

图8 不同运行速度下,2号改进方案轨检车气动阻力系数Fig.8 Aerodynamic drag coefficient of improved rail operation vehicle at different running speeds

为了研究不同运行速度下车辆的气动阻力性能,图8给出了120,160和200 km/h 3种速度等级下2号改进型轨检车的阻力系数情况。分析发现,随着运行速度的增加,轨检车气动阻力系数略有减小,但减小幅度不大。

4 结论

1)轨检车明线运行时,车体表面最大正压和最大负压均位于车体头部,鼻锥处正压最大,从鼻端处向上及两侧,正压逐渐减小变为负压,在车头向车身过渡处的顶部与侧面弧面处负压达到最大,车身部位大部分区域处在负压区。

2)3种方案车体头部迎风面压力分布及数值相比差别不大,由于地面效应及转向架复杂部件的影响,车辆底部流场明显不同,底部悬空的设计不利于轨检车的减阻,底部结构的设置会使轨检车车尾处负压区域减小。

3)车体底部整体悬空时会引起底部严重的气流分离,产生漩涡,而且两侧下部流向底部的气流在豁口处也受到严重的干扰,产生明显的旋涡区,干扰并阻碍侧面下部和底部的气流流动,不利于列车减阻。

4)由于3种方案头部形状没有变化,因此轨检车头部压力分布规律及数值基本一致,最大差别5%,但车尾部压力分布差别明显,2种改进方案车尾鼻端处及顶部过渡处压力绝对值均小于原方案。

5)车辆以160 km/h运行时,原设计方案阻力系数为0.725;将原方案的底部封起,相比原设计方案阻力系数减小约17.9%;在1号改进方案的基础上增加裙板部分,可以进一步减小整车阻力。

6)随着运行速度的增加,轨检车气动阻力系数略有减小,但减小幅度不大。

因此,对于既有或新研制的车辆,设计合理的车体底部结构可以极大改善整车阻力特性,从而节省能耗,提高效率。

[1]司子强.接触网轨道作业车行驶中晃车原因分析与解决办法[J].机电信息,2011,10(5):201 -202.

SI Ziqiang.Analysis of the cause and solutions for the swing of catenary working - car[J].Electromechanical Information,2011,10(5):201 -202.

[2]于红卫.电化局使用的接触网轨道作业车的现状及更新方向[J].电气化铁道,1999,20(1):14-16.

YU Hongwei.Status and update direction of the swing of catenary working-car used by Electrochemical Bureau[J].Electric Railway,1999,20(1):14 -16.

[3]郭劼.电气化铁路接触网轨道作业车辆的现状与发展[J].铁道技术监督,1996(3):41-42.

GUO Jie.Status and development of electrified railway catenary working - car[J].Railway Quality Control,2006(3):41-42.

[4]张雷,杨明智.受电弓设备对列车气动特性影响的风洞试验[J].中南大学学报(自然科学版),2012,42(12):3894-3895.

ZHANG Lei,YANG Mingzhi.Wind tunnel experimental of impact on aerodynamic characteristics for vehicle by pantograph equipment[J].Journal of Central South University(Science and Technology),2012,42(12):3894-3895.

[5]姚拴宝,郭迪龙,杨国伟,等.高速列车气动阻力分布特性研究[J].铁道学报,2012,34(7):18-19.

YAO Shuanbao,GUO Dilong,YANG Guowei,et al.Distribution of high - speed train aerodynamic drag[J].Journal of the China Railway Society,2012,34(7):18 -19.

[6]Jean Luc Peters.Optimising aerodynamics to rains IC performance[J].Railway Gazette International,1982(10):78-91.

[7]梁习锋,舒信伟.列车风挡对空气阻力影响的数值模拟研究[J].铁道学报,2003,25(1):34-37.

LIANG Xifeng,SHU Xinwei.Numerical simulation research on train aerodynamic drag affected by the train windshield[J].Journal of the China Railway Society,2003,25(1):34 -37.

[8]田红旗.列车编组方式对运行空气阻力的影响[J].机车电传动,2000(4):9-11.

TIAN Hongqi.Influence of form of train formation on running air resistance[J].Electric Drive for Locomotive,2000(4):9-11.

[9]周瑜平.DF-9型及其改型高速机车和双层客车气动性能试验[J].流体力学实验与测量,1997,11(2):101-104.

ZHOU Yuping.The aerodynamic behaviour test of the DF-9 type and its retrofit for high speed locomotive engine and the double - decker carriage[J].Experiments and Measurements in Fluid,1997,11(2):101 -104.

[10]周丹,田红旗,杨明智,等.强侧风下客车在不同路况运行的气动性能比较[J].中南大学学报(自然科学版),2008,39(3):554-559.

ZHOU Dan,TIAN Hongqi,YANG Mingzhi,et al.Comparison of aerodynamic performance of passenger train traveling on different railway conditions up strong crosswind[J].Journal of Central South University(Science and Technology),2008,39(3):554-559.

[11]杨志刚,高喆,陈羽,等.裙板安装对高速列车气动性能影响的数值分析[J].计算机辅助工程,2010,19(3):16-19.

YANG Zhigang,GAO Zhe,CHEN Yu,et al.Numerical analysis on influence on aerodynamic performance of high- speed train caused by installation of skirt plates[J].Computer Aided Engineering,2010,19(3):16 -19.

[12]唐松柏.准高速客车运行阻力的试验研究[J].中国铁道科学,1997,18(1):29 -35.

TANG Songbai.Study on the running resistance of quasi- high speed passenger trains[J].China Railway Science,1997,18(1):29-35.

[13]武青海,周虹伟,朱勇更.高速列车湍流流场数值仿真计算探讨[J].铁道学报,2002,24(3):99-106.

WU Qinghai,ZHOU Hongwei,ZHU Yonggeng.Research on numerical simulation calculation for high speed train in turbulence field[J].Journal of the China Railway Society,2002,24(3):99 -106.

[14]田红旗.列车空气动力学[M].北京:中国铁道出版社,2007.

TIAN Hongqi.Train aerodynamics[M].Beijing:China Railway Press,2007.