利用植物油油脚和皂脚制备脂肪酸的研究进展

2015-01-03贾普友薄采颖胡立红周永红

贾普友 薄采颖 胡立红,2 周 静 周永红

(生物质化学利用国家工程实验室国家林业局林产化学工程重点开放性实验室

江苏省生物质能源与材料重点实验室中国林业科学研究院林产化学工业研究所1,南京 210042)(林业新技术研究所中国林业科学研究院2,北京 100091)

利用植物油油脚和皂脚制备脂肪酸的研究进展

贾普友1薄采颖1胡立红1,2周 静1周永红1

(生物质化学利用国家工程实验室国家林业局林产化学工程重点开放性实验室

江苏省生物质能源与材料重点实验室中国林业科学研究院林产化学工业研究所1,南京 210042)(林业新技术研究所中国林业科学研究院2,北京 100091)

油脚和皂脚分别是油脂水化脱胶和油脂碱炼时的副产物,利用植物油油脚和皂脚可以制备化工原料脂肪酸。综述了植物油油脚和皂脚的原料来源、组成及性质、制备脂肪酸的技术及研究进展、脂肪酸的分离鉴定技术及开发应用前景,并指出将传统方法与现代技术相结合,根据原料和产品的性质,制定合理高效的工艺是充分利用植物油油脚和皂脚的必要条件;通过进一步合理利用和开发油脚和皂脚,可以变废为宝,为企业和社会创造可观的经济效益。

油脚 皂脚 脂肪酸

我国是一个植物油生产大国,油料资源非常丰富,近几年来油脂工业得到了快速发展,每年的油脂精炼加工能力超过5 100万t,在精炼加工过程中产生的油脚和皂脚在1 000万t以上[1];植物油油脚和皂脚的主要用途包括制备脂肪酸、钻井液、生物衍生膜、脱模剂、多级润滑脂、微生物营养源、生物表面活性剂和制备生物柴油等,以及用来制备人工饲料、防水沥青和化肥等粗产品[2-8]。国内很多油厂并没有对油脚皂脚进行有效的综合利用,造成浪费和环境污染。因此,利用油脚和皂脚制备化工原料脂肪酸是提高油脂利用率和增加企业效益的一个重要方面。

1 植物油油脚和皂脚的原料来源及组成和性质

油脚和皂脚分别是油脂水化脱胶和油脂碱炼时的副产物,由于加工工艺和分离方法的区别,其产量约占毛油质量的8%~20%;油脚中含有20%~35%的磷脂,25%~30%的中性油和33%~50%的水分,间隙水化脱胶比连续水化脱胶得到的油脚脂肪酸含量高[9-10];皂脚主要由磷脂和中性油组成,磷脂含量约在30%~48%,中性油脂约在8%~27%,总脂肪酸40%~60%,其余为水分、少量类酯物、游离碱及饼屑等[11];以大豆油油脚为例,它是大豆油在水化脱胶工程中产生的副产物,其产量占毛油质量的6%~8%,我国大豆油脚年产量在100万t以上[12]。

2 利用植物油油脚和皂脚制备脂肪酸技术及研究进展

2.1 混合脂肪酸的制备技术

当前从油脚和皂脚中提取的脂肪酸成品主要有混合脂肪酸、粗油酸、高碘价油酸、亚油酸、粗硬脂酸、棕榈酸和皂脚酸等。油脚和皂脚中含有脂肪酸的种类与原料油脂基本相同,其中皂脚中含有以肥皂形式存在的原料油脂的全部游离脂肪酸。使用油脚和皂脚制备混合脂肪酸的工艺基本相同。以皂脚为原料制备混合脂肪酸,制备方法主要有皂化酸解法、酸化水解法和水解酸化法。由于杂质影响油水两相的分离和水解速度,所以一般不用水解酸化法。

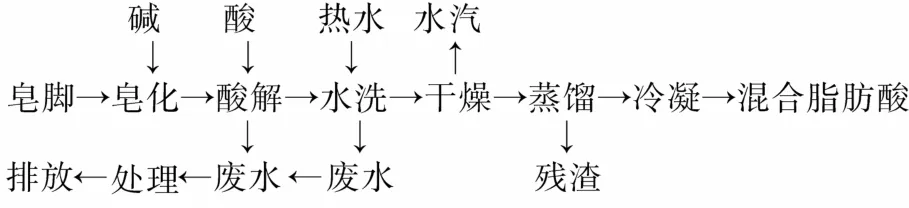

2.1.1 皂化酸解法

皂化酸解法的原理是油脚或者皂脚在碱性条件下生成的肥皂与有机酸或无机酸反应生成脂肪酸。其工艺如图1所示。

图1 皂化酸解法工艺流程

2.1.2 酸化水解法

酸化水解法的原理:使用无机酸酸解油脚或皂脚中的酸解,置换出脂肪酸,再水解油脚或皂脚中的油脂,释放出脂肪酸。其工艺流程如图2所示。

图2 酸化水解法工艺流程

2.2 制备脂肪酸研究进展

曾益坤等[13]在制备C21过程中,使用棉籽油皂脚皂化酸解法间接水解,经过氢氧化钠皂化、盐酸酸化、水解产物静止分层、水洗、干燥及真空蒸馏等过程,制备了高含亚油酸的混合脂肪酸;该混合脂肪酸具备以下物性参数:酸值:190.78 mgKOH/g,碘值140.96 g/100 g,皂化值 192.86 mgKOH/g,亚油酸和油酸质量分数分别为64.74%和26.01%。刘玉兰[14]使用两段水解法研究了利用大豆油脚制备脂肪酸的工艺,其工艺条件为硫酸加入量为油脚质量的8%,十二烷基磺酸钠加入量为3%,第1次水解10 h,加水量为60%~70%,第2次水解4 h,加水量为40%~50%;该工艺条件所制备的脂肪酸的得率很低,主要是由于所采用的油脚样品杂质较多且酸败严重,所以大规模的制备脂肪酸应采用新鲜和杂质较少的油脚。油脚和皂脚在酸化水解过程中一般效率较低,用时较长,李岩等[15]采取了新的酸化水解工艺:用水量、硫酸用量和催化剂用量与皂脚量比分别为:100%、6%和3.2%,在150℃下水解5 h,该工艺水解率接近98%。为了加快油脚和皂脚在酸化水解的反应时间,需要添加一定的催化剂促进反应。陈权等[16]研究了不同的催化剂对大豆油脚在常压下水解反应的影响,得到了水解大豆油脚的最佳条件即:使用十二烷基苯磺酸钠催化性能最佳,其用量为1.5%(m/m),硫酸和水用量分别为10%和50%(m/m),经过蒸馏可以回收80%的混合脂肪酸。随着科技的发展,水解皂脚的工艺也不断得到了尝试,李志平等[17]尝试使用亚临界醋酸法水解皂脚制备了混合脂肪酸;其基本思路是将大豆油皂脚在亚临界醋酸水溶液条件下水解提取脂肪酸,该方法最佳工艺参数为:醋酸水溶液与皂脚质量比为2.2∶1,在290℃、14 MPa下反应45 min,得到的脂肪酸提取率高达96.5%。

国内学者对于油脚和皂脚制备脂肪酸的工艺研究普遍存在水解率低、生产周期长、废液处理不合理等问题,即便是美国油脂化学家学会官方提出的所谓传统方法,用来检测分离植物油油脚和皂脚总脂肪酸的含量,依旧需要较长的检测时间和消耗大量的有机溶剂。因此King等[18]使用超临界流体萃取技术对大豆油脚总脂肪酸进行了提取和分析,基本思路是在超临界二氧化碳存在下,油脚在基于酶的反应后使用超临界流体萃取,然后甲酯化后使用气相色谱-质谱连用技术鉴定脂肪酸成分;该方法消耗时间短,不需要消耗大量有机溶剂,几乎无废液需要处理,但是测定的准确度没有传统方法高。Haas等[19]发展了另外一种油脚制备脂肪酸的方法,即使用脂肪酶将大豆油脚中的所有三酰甘油、70%的磷脂酰乙醇胺和20%的磷脂酰胆碱水解,该方法需要大量的脂肪酶,因此不适合低价值的脂肪酸的提取。在工业中脂肪酸的提取主要使用皂脚裂解法,因为它成本低,方法简便。其一般过程是皂脚使用硫酸酸化,然后从酸油中提取脂肪酸[20]。

2.3 制备方法的不足与建议

植物油油脚和皂脚制备脂肪酸的传统的方法主要有:水解酸化法、皂化酸解法和酸化水解法;一些学者尝试使用裂解法[21]、亚临界醋酸水解法等方法制备脂肪酸,是在以上传统制备工艺的基础上做了改进,取得了一些效果。水解酸化法工艺设备要求较高,增加了生产成本,生产过程中在安全性上要求也较高,现代工业生产基本不在使用此方法。皂化酸解法工业设备简单,制备过程便于操作,显著缩短了生产周期;制备过程中通过继续皂化和盐析手段除去了色素和杂质,再进行蒸馏得到较为纯净的脂肪酸产品。但该方法需要消耗大量的酸碱,对设备腐蚀影响较大,大量废水的排放污染了环境,不适合大规模生产[22-23]。酸化水解法设备简单,易于操作,相对以上2种方法显著的优点是节约资源,对环境的影响较小,是较为理想的制备方法,但该工艺一次水解率较低,往往需要多次水解方可达到较高回收率的要求,无形中增加了生产周期;该方法具备一定的改进空间。裂解法是在酸化水解法的工艺过程中,采用间歇式无催化剂条件下加压水解酸化油。该方法工艺设备要求较低,耗材少,水解率较高,可根据碘值和凝固点的不同分离油酸和亚油酸;但该方法产生了大量的废液,存在甘油需要回收和脂肪酸产品不纯等问题。亚临界醋酸水解法是目前较为先进的制备脂肪酸的方法,相比于以上几种方法,亚临界醋酸水解法缩短了生产周期,无需添加强化学催化剂,得到了较高水解率和较高品质的脂肪酸,是值得关注的新型制备工艺。

3 混合脂肪酸的分离技术及研究进展

3.1 混合脂肪酸的分离技术

使用油脚或皂脚通过油脂碱炼或水化脱胶制备的脂肪酸和原料油脂的脂肪酸成分基本是近似的,不同原料油脂精炼所得到的油脚和皂脚所含脂肪酸组成差异很大。使用油脚和皂脚生产的脂肪酸主要可以分离成固体脂肪酸和液体脂肪酸两种产品。固体脂肪酸主要由大量棕榈酸和部分不饱和脂肪酸、硬脂酸组成,常温下为液态,俗称硬酸。液体脂肪酸主要由油酸和亚油酸及少量饱和脂肪酸组成,常温下为液态,俗称油酸。如果将各种脂肪酸单体或者性质相似的脂肪酸混合物从油脚和皂脚中分离出来,将会大大增加它们的用途。目前工业上常用的分离混合脂肪酸的方法有蒸馏法、有机溶剂分离法、尿素络合分离法、表面活性剂乳化分离法、超临界萃取分离法、衍生物分离法和吸附分离法、色谱分离法等,各种方法的使用要根据需要分离的脂肪酸的性质决定。

3.2 混合脂肪酸的分离技术

陈勇等[24]在混合脂肪酸加入特定试剂使其形成配合物,由于饱和脂肪酸配合物与不饱和脂肪酸配合物热稳定性不同,采用配合后结晶、梯度冷冻和反萃取工艺对混合脂肪酸中的饱和脂肪酸和不饱和脂肪酸进行了分离;同时将不饱和脂肪酸分成油酸与(亚油酸+亚麻酸)两个组分。油酸和亚油酸是植物油油脚和皂脚的中主要的脂肪酸成分,目前学者对于两者在混合脂肪酸中分离的研究比较多。有学者对混合脂肪酸中的饱和脂肪酸与不饱和脂肪酸、油酸与亚油酸的分离进行了研究,基于饱和脂肪酸的凝固点高于不饱和脂肪酸的缘故,使用低温冷冻循环技术,在不同的温度梯度下迅速将一定温度下的脂肪酸抽滤除去,得到了含量为98%的不饱和脂肪酸[25-26]。采用冷冻萃取分离工艺,即首先将液体混合脂肪酸冷冻结晶处理,在0℃下结晶分离,此时亚油酸的含量达到78%;其次采用梯度冷冻萃取结晶分离处理工艺,获得亚油酸质量分数为85.33%的混合脂肪酸。该方法过程简单,溶剂无毒且可循环使用,可以为亚油酸在其他原料油脂中的提取提供借鉴。还有学者使用尿素包合法对蚕蛹油中的脂肪酸进行了研究,该法简便、经济和高效,试剂便宜可回收重复利用[27-28]。

Gupta A等[29]使用一种新的有机溶剂纳滤膜的聚双环戊二烯研究分离脂肪酸盐混合物的技术;因为游离脂肪酸的膜透过率相似,所以不能被彼此分离;当将三异丁胺加入脂肪酸(油酸、岩芹酸、十八碳烯酸、亚油酸、亚麻酸)后,形成的脂肪酸盐通过渗透膜的速度比饱和脂肪酸盐和反式脂肪酸盐慢,这是由于稳定的脂肪酸盐相对于脂肪酸增加了通过渗透膜的横截面积;而饱和脂肪酸和反式脂肪酸的横截面积小于聚双环戊二烯的纳滤膜空隙,所以容易渗透;而不饱和脂肪酸盐的横截面积大于聚双环戊二烯的纳滤膜空隙,所以不能渗透过去;如果施加压力,会大大增加脂肪酸的渗透速度;作者对一种基于大豆油的脂肪酸在压力下使用该方法进行了研究,研究发现饱和脂肪酸盐几乎全部与顺式脂肪酸盐中分离,有酸盐优先通过渗透膜,亚油酸盐和亚麻酸盐部分保留;所以该分离脂肪酸膜技术可能在工业生产中有很大的发展空间。油脂脱臭馏出物中含有25%~75%的游离脂肪酸,Martins等[30]使用分子蒸馏技术在不同的操作条件下将游离脂肪酸成功分离出来,蒸发器温度区间为100~180℃,进料流量范围为1.5~23 g/min。在此过程中时刻检测游离脂肪酸的浓度,以确定脂肪酸含量达到最大浓度的条件,最终将96.16%的游离脂肪酸分离出来,分离效果良好。Horák等[31]使用固相萃取、聚乙二醇/二乙烯苯的纤维固相微萃取、搅拌吸附萃取和溶剂反萃取技术从啤酒中提取游离脂肪酸(己酸、辛酸、壬酸、癸酸、月桂酸、肉蔻酸、棕榈酸、硬脂酸、油酸、亚油酸和亚麻酸),随后使用气相色谱与火焰离子化器检测这些脂肪酸,在该试验中,中碳链脂肪酸(己酸-月桂酸)确定为游离脂肪酸,长碳链脂肪酸(肉蔻酸-亚麻酸)使用14%的三氟化硼甲醇溶液酯化;经过多次对比萃取和进行回收率试验;试验结果认为固相萃取技术由于操作简单、回收率高和成本低适合中碳链脂肪酸分析。Maeda K等[32]设计了一个新的分离饱和脂肪酸(月桂酸,肉豆蔻酸)的工艺,该分离过程在乙醇水溶液中进行,需要2个特制容器:提取容器和结晶容器。首先在提取容器里,混合脂肪酸在有机相中萃取到水相中,水相中的脂肪酸被连续引入结晶容器中,然后在结晶容器中富集;在此过程中,将脂肪酸结晶的纯度和产量随时间的变化进行测定,结果表明月桂酸的纯度达到98%。结果还发现脂肪酸结晶的纯度和水相中乙醇的摩尔分数有关。

3.3 混合脂肪酸分离技术的不足与建议

经典的混合脂肪酸分离方法例如压榨分离法、有机溶剂分离法、精馏分离法等,方法原理简单,能够对脂肪酸进行初步分析,具有操作方便、成本经济但存在着分离不完全、产品纯度低、产品易损失的矛盾,以及产品纯度高但工艺步骤复杂、操作困难、生产成本较高的矛盾。如何兼顾两种矛盾有利的一方,使用较为简洁的工艺步骤和较低的成本生产出纯度较高的产品,并且杜绝副产物污染环境,是目前研究的主要方向[33]。结晶配合梯度冷冻反萃取技术可以完全分离饱和脂肪酸与不饱和脂肪酸,并得到了高纯度的亚油酸和亚麻酸。该方法不经过热处理工程,减少了不饱和脂肪酸受热后性质与纯度的变化。是一种较优异的分离工艺,在医药和食品等方面具备较大的发展空间。冷冻萃取分离法工艺简单、易于操作、溶剂无毒且可循环使用,可以作为规模生产的参考,但萃取分离不彻底,产物纯度较低。使用有机溶剂纳滤膜的聚双环戊二烯分离脂肪酸,必须首先使混合游离脂肪酸形成脂肪酸盐,通过脂肪酸纳滤膜技术分离,工艺较为先进,具备广阔的发展空间。

4 展望

在国家大力提倡建立环境友好型社会的大环境下,如何利用植物油油脚和皂角制备化工原料脂肪酸,变废为宝,为社会和企业创造效益是当下具有现实意义的工作。将传统方法与现代技术相结合,根据原料和产品的性质,制定合理高效的工艺是充分利用植物油油脚和皂脚的必要条件。植物油油脚和皂脚可以制备脂肪酸,进而利用脂肪酸加工合成聚酯增塑剂、淀粉纳米晶[34]等具有高附加值的产品是其发展的必然趋势。

[1]王晓辉,司南,叶爱英,等.植物油脚的综合利用[J].现代化工,2006,26(11):21-22

[2]Menge H,Beal R E.The Use of neutralized soybean oil Soapstock for broilers[J].Poultry Science January,1973,52(1):219-222

[3]孙勤.利用植物脚合成油脚沥青的技术工艺[J].中国建筑防水,2001(4):28-30

[4]Rashid U,Ibrahim M,Yasin S,et al.Biodiesel from citrus reticulate(mandarin orange)seed oil,a potential non-food feedstock[J].Industrial Corps and Products,2013(45):355-359

[5]Benincasa M,Abalos A,Oliveira I,et al.Chemical structure,surface properties and biological activities of the biosurfactant produced by pseudomonas aeruginosa LBI from soap stock[J].Antonie Van Leeuwenhoek,2004(85):1-8

[6]Dumont M J,Narine SS.Soapstock and deodorizer distillates from North American vegetable oils:review on their characterization,extraction and utilization[J].Food Research International,2007,40(8):957-974

[7]Daniels R.Agrotech to Convert Soapstock into Fertilizer[M].inform,1996(6):421-423

[8]Hesseltine C W.Koritala S.Screening of Industrial Microorganisms for Growth on Soybean Soapstock[J].Process Biochem,1987,22:9-12

[9]刘玉兰.植物油脂生产与综合利用[M].北京:中国轻工业出版社,2000:253-254

[10]孙尚德,毕艳兰,徐玲,等.从油脚、皂脚混合物中提取油脂的不同方法的比较研究[J].粮油加工与食品机械,2005(5):48-49

[11]张根旺,刘景顺.油脂工业副产品综合利用[M].北京:中国财政经济出版社,1988.63-64

[12]张晓娟,谭伶玉,唐丽华,等.国内大豆油脚综合利用的研究进展[J].农业机械·粮油加工,2013(6):62-64

[13]曾益坤,黄秀娟.棉籽油皂脚脂肪酸制备C21二元酸工艺的研究[J].中国粮油学报,2004(6):63-66

[14]刘玉兰.大豆油脚生产脂肪酸的工艺研究及经济效益评价[J].中国粮油学报,2000,15(2):33-36

[15]李岩,晋明会,姜绍通.菜籽油皂脚中脂肪酸分离提取工艺研究[J].农产品加工(学刊),2006(10):159-162

[16]陈权,唐书泽,汪勇.大豆酸化油水解制备混合脂肪酸的研究[J].中国油脂,2006,31(10):43-46

[17]李志平,邹小宇,王玥,等.亚临界醋酸法水解皂脚提取脂肪酸的研究[J].食品工业科技,2013,34(4):263-269

[18]King JW,Taylor SL,Snyder J M,et al.Total fatty acid analysis of vegetable oil soapstocks by supercritical fluid extraction/reaction[J].Journal of the American Oil Chemists'Society,1998,75(10):1291-1295

[19]Haas M J,Cichowicz D J,Jun W,et al.The enzymatichydrolysis of triglyceride-phospholipid mixtures in an organic-solvent[J].Journal of the American Oil Chemists’Society,1995,72:519-525

[20]Gervajio,G C.Fatty acids and derivatives from coconut oils[M].//Bailey’s Industrial Oil and Fat Products.(6th E-dition).2005.

[21]赵贵兴.大豆油脚裂解制取脂肪酸的研究[J].大豆通报,2001(6):20

[22]Oester D A,Hall A,Zilch K T,et al.Fat splitting process:US,5677160[P].1997

[23]Piazza JGJ,Haas M J.Method of rapid fat and oil splitting using a lipase catalyst found in seeds,:US,5932458[P].1999

[24]陈勇,赵辉,江鸿,等.混合脂肪酸的分离[J].化学世界,2000(3):156-158

[25]郭文.混合脂肪酸中油酸、亚油酸的分离与检测[D].西安:西北大学,2009:15

[26]程朝辉,金波,华文俊.不饱和脂肪酸的分离及应用进展[J].食品工业科技,2002,25(5):143-144

[27]蒋艳忠,赵凤春.蚕蛹油中多不饱和脂肪酸的分离研究[J].食品研究与开发,2009,30(10):18-22

[28]史高峰,吕秋楠,陈学福,等.蚕蛹油尿素包合物种尿素和脂肪酸的分离回收工艺研究[J].中国油脂,2009,34(5):49-51

[29]Gupta A,Bowden N B.Separation of cis-fatty acids from saturated and trans-fatty acids by nanoporous polydicyclopentadiene membranes[J].ACSApplied Materials&Interfaces,2013,5(3):924-933

[30]Martins PF,Ito V M,Batistella CB,et al.Free fatty acid separation from vegetable oil deodorizer distillate using molecular distillation process[J].Separation and Purification Technology,2006,48(1):78-84

[31]Horák T,Cǔlík J,Cějka P,et al.Analysis of free fatty acids in beer:comparison of solid-phase extraction,solid-phase microextraction and stir bar sorptive extraction[J].Journal of Agriculture and Food Chemistry,2009,57(23):11081-11085

[32]Maeda K,Nomura Y,Tai K,et al.New crystallization of fatty acids from aqueous ethanol solution combined with liquid-liquid extraction[J].Industrial&Engineering Chemistry Research,1999,38(6):2428-2433

[33]Namazi H,Dadkhah A.Convenient method for preparation of hydrophobically modified starch nanocrystals with using fatty acids[J].Carbohydrate Polymers,2010,79(3):731-737.

Research on the Preparations of Fatty Acid by Using Plant Oil Footsand Soapstock System:A Review

Jia Puyou1Bo Caiying1Hu Lihong1,2Zhou Jing1Zhou Yonghong1

(Institute of Chemical Industry of Forest Products,CAF,National Engineering Lab.For Biomass Chemical Utilization,Key and Open Lab.on Forest Chemical Engineering,SFA,Key Lab.Biomass Energy and Material1,Nanjing 210042)

(Institute of New Technology of Forestry,CAF2,Beijing 100091)

Oil foots and soapstock are the byproduct of oil degumming and Alkali refining respectively.Chemical raw materials of fatty acid can be prepared by plant oil foots and soapstock.The source of feed,composition and property,technology and research progress of fatty acid's preparation,separation,and identification technologies and application prospect of fatty acid of plant oil foots and soapstock have been reviewed in the paper.Finally,the necessary conditions for plant oil foots and soapstock development have been developed reasonably and efficiently,combined with the tradition methods using modern technology,which is depended on the nature of raw materials and products.Through further rational utilizing and exploitation of oil foots and soap,the wastes can turn into treasure,and create considerable economic benefits for enterprises and society.

oil foots,soapstock,fatty acid

TQ645.9

A

1003-0174(2015)02-0131-05

国家林业局948计划(2013-04-12)

2013-10-30

贾普友,男,1986年出生,博士,生物质资源转化与利用

周永红,男,1966年出生,研究员,生物质化学转化与应用