济钢高炉低硅低成本冶炼实践

2015-01-02刘存芳刘德楼孟令君安铭王聪

刘存芳,刘德楼,孟令君,安铭,王聪

(山钢股份济南分公司炼铁厂,山东济南 250101)

节能减排

济钢高炉低硅低成本冶炼实践

刘存芳,刘德楼,孟令君,安铭,王聪

(山钢股份济南分公司炼铁厂,山东济南 250101)

济钢以提升高炉风量为核心,通过调整送风制度,降低软熔带和压缩滴落带高度,提高熟料比,降低休慢风率等措施,解决了高渣比、高(Al2O3)带来的技术难题,实现了低硅冶炼、生铁成本降低的高效冶炼,提升了风量、风温、顶压等操作参数水平,铁水含硅达到历史最低水平,生铁成本得到大幅度降低,达到44.1元/t。

风量;送风制度;熟料比;低硅冶炼;低成本

1 前言

济钢自2003年1#1 750 m3高炉自开炉以来,操作水平虽然不断提高,各项指标也逐步向全国先进行业靠拢,但由于长期风量偏小,鼓风动能不足,炉缸活性不够,铁水物理热一直不足,为保证正常冶炼需要的渣铁物理热和流动性,1 750 m3铁水[S]长期在0.50%以上,3 200 m3高炉铁水[Si]在0.45%~0.50%,制约着炼铁燃耗的进一步降低,致使炼钢成本升高。

近年来由于钢铁市场严峻形势,国内钢铁厂都在实施降成本战略,而炼铁成本约占整个钢铁生产系统成本的70%左右,高炉生铁成本是否具备竞争力,在一定程度上直接决定着钢铁企业的竞争力。济钢高炉吨铁成本2012年比行业平均水平高105.20元,2013年炼铁厂虽然通过推进强动力冶炼技术,吨铁成本与行业吨铁差距缩小到54.43元,但依然处于亏损状态,需要持续推进系统低成本战略,深层次推进强动力冶炼。

2 低硅低成本冶炼技术措施

由于高炉使用大量低品位、高(Al2O3)经济矿的炉料结构,原燃料条件持续变差,综合入炉品位不断降低,渣比,渣中(Al2O3)大幅上升(见表1),对炉内透气性、炉缸活跃、操作炉型的控制造成很大影响。同时,经济料冶炼造成渣铁流动性差,炉缸活性降低,中心不开,风量持续萎缩,高炉实际风速和鼓风动能大幅降低,燃料比居高不下,并直接导致炉缸铁水环流加剧,使炉缸侵蚀加重,高炉一代寿命受到影响。

大风量、高风速、高动能是解决透气透液问题的根本途径。根据风口回旋区截面积达到炉缸截面积的50%原则,高炉可获得最佳的透气性和燃料比,即[(D2-(D-2L)2]/D2=0.5时最佳,式中D为炉缸直径,L为循环区深度。由此计算,济钢3 200 m3高炉理论最佳循环区深度L=1.858m,1 750 m3高炉理论最佳循环区深度L=1.392 m。而高炉炉缸循环区的深度除受原燃料质量等条件影响外,最主要的控制手段即是高炉的送风制度,其中以风量也即送风比最为关键,只有达到一定的送风比时,才能保证适宜的循环区深度和炉腹煤气量,才能保证炉缸工作活跃,中心气流充沛[1]。

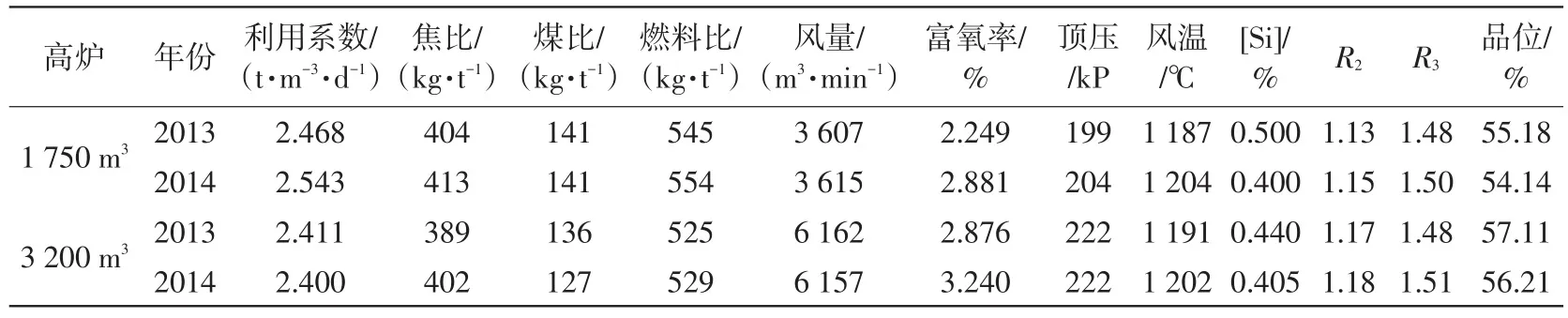

表1 1750 m3高炉和3 200 m3高炉渣比、炉渣(Al2O3)变化趋势

2.1 调整送风制度

针对渣比高、品位低、渣中(Al2O3)相对偏高、入炉硫负荷高、焦炭质量相对较差的冶炼条件,确定了送风制度技术体系。通过确立合适的进风面积,提高标准风速水平和鼓风动能。

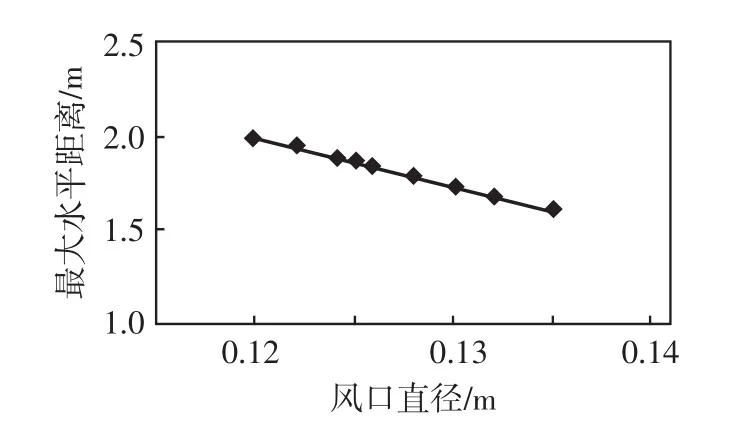

风口循环区是煤气流分布的起点,对气流二、三次分布起主导作用。从图1看出,随着风口直径的增大,循环区前端距风口最大水平距离变短。以缩小、加长风口为调整方向优化送风制度,提高鼓风动能,为高渣比、高(Al2O3)、低硅冶炼提供了动力学基础。

图1 风口直径与循环区前端距风口最大水平距离的关系

济钢3 200 m3高炉分别于2014年2月20日、4月22日两次休风时将剩余7个570 mm的风口全部加长,32个风口长度全部620 mm,进风面积控制在0.397~0.405 m2,实际风速、鼓风动能分别保持在280 m/s、16 500 kg·m/s以上的水平;2#1 750 m3高炉3月12日将进风面积由0.274 m2缩小为0.268 m2,在2014年6月停炉前逐步增加650 mm的风口数量,水温差及圆周气流保持稳定,炉缸活性提升,高炉适应高渣比、高(Al2O3)冶炼能力增强,同时侧壁温度长期偏高的局面得到了有效控制,护炉效果明显。

2.2 改进上部操作制度

围绕料面形状稳定、中心气流畅通、高炉易接受大风量、煤气利用率高等控制要求,结合强动力冶炼的推进情况,逐步修正并固化了高炉布料制度基本操作参数的控制标准。3 200 m3高炉以无中心加焦、平台加漏斗的布料模式为基准,配合下部送风制度的调整,逐渐减小矿石最大角度,缩小矿石角差至6.0°~6.5°,形成稳定的料面形状,以满足炉腰焦层厚度>230 mm,炉喉焦层厚度>600 mm为原则,确定了82~88 t的合适矿批范围,改善软熔带透气性,提升高炉风量。同时,以炉喉径向煤气分布合理为原则,确定了十字测温和炉顶温度控制标准,以指导高炉径向矿焦比的调整,煤气利用率由2013年的47.74%提高至2014年的48.44%。1 750 m3高炉针对长期高渣比冶炼的实际,以中心加焦布料模式为基础,进一步固化完善小矿批高料速操作模式,以矿批43~45 t、料速以7.5~8批/h为控制标准,改善料柱透气性,提升高炉风量。随着高炉风量及动能的提高,逐步降低边缘矿焦比,控制稳定的焦炭平台,提升高炉煤气利用率。

2.3 降低软熔带和压缩滴落带高度

1)提高风温水平,使高温区下移,炉缸热量集中且有利于软熔带下降。自2014年2月1 750 m3高炉风温不作为调剂炉温的手段,日常操作时全关冷风大闸;3 200 m3高炉配合适量加湿,在不关闭冷风大闸的前提下,风温使用水平也大幅度提升。2014年,两个级别的高炉风温长期控制在1 210℃以上。

2)提升富氧率水平,使高温区下移。自2014年1月,高炉开始提升富氧率,2014年两个级别高炉的富氧率与2013年相比分别提升0.5%、0.34%。提升富氧率,可以减少吨铁炉腹煤气量,弥补焦炭质量的不足,缓解高渣比、高(Al2O3)冶炼的不利影响,同时对提升煤气利用率、渣铁温度,创造了良好条件,

3)提升顶压水平,降低煤气流速,提高煤气利用率。为了缓解高富氧、高风温致使理论燃烧温度上升造成的高炉操作压差上升的弊端,同时达到降低煤气流速,提升煤气利用率的目的,自2014年2月两个级别的高炉尝试提升顶压水平,1 750 m3高炉顶压逐步提升至210 kPa;下半年3#1 750 m3高炉实现顶压220 kPa的目标,3 200 m3高炉顶压逐步提升至230 kPa,2014年2—8月份,比2013年分别提升15 kPa和4 kPa。

4)提高炉渣碱度和渣中(MgO)含量,使滴落带内中间渣的a(SiO2)活度降低,抑制了硅的还原。2014年2月,两个级别的高炉逐步提升R2,同时稳定渣中MgO/Al2O3≥0.65,R3≥1.5,1 750 m3高炉R2为1.2,R3为1.57,相比2013年分别提升0.07、0.09;3 200 m3高炉R2为1.18,上升0.01,R3提升至1.50,提升0.02。

2.4 开展焦炭配煤、烧结配矿系统降成本工作

1)以高炉强动力冶炼为中心,实施焦炭配煤技术体系。铁焦联动,先强化高炉强动力冶炼,后优化配煤结构降成本。在继续提升焦炭致密性的前提下,减少焦煤、肥煤配比,控制挥发份,追求高炉焦炭的适应性和经济性,优化配煤结构。

2)以高炉强动力冶炼为中心,实施烧结配矿技术体系。继续开展塞矿+高硅矿粉优化攻关试验,充分利用山钢塞矿经济炉料资源,适当降低高炉综合品位、控制合适的(Al2O3)范围,充分利用塞拉利昂矿价格优势。2014年烧结原料结构继续执行经济料路线,低价位低品质矿比例平均达到了61%,比2013年同期增加12.8%。400 m2烧结机—3 200 m3高炉产线加大了低品质矿配加使用的步伐,平均比例已达到43.4%,比2013年同期增加11.6%,塞拉利昂矿呈稳步增加的趋势,120、320、400 m2烧结机配加比例分别提高11.7%、7.8%和5.8%。

2.5 提高熟料比

性能稳定的原料是高炉炉况稳定的必要条件,也是冶炼低硅生铁的前提。炉料成分越稳定则炉况越平稳,生铁中硅的波动也相应减小;大量采用成分稳定、还原性好且熔化温度高的熟料,可扩大块状带区、减少高温区的热量消耗而使软熔带下移;在缩短硅还原路径的同时,铁水可保持较高温度,有利于抑制硅的还原而获得低硅铁水。而使用成分波动大的原燃料炼铁,往往会造成炉温和生铁质量的波动。

针对各种原料经济性变化情况及高MgO烧结带来的烧结质量下降问题,对高炉增加酸性镁质熔剂、提高烧结矿比例、烧结降低MgO含量对系统成本的影响进行了详细测算,并以此为方向开展熔剂结构优化工作。2014年1 750 m3高炉、3 200 m3高炉烧结配比分别达到85%、82%;比2013年分别提高8%、7%,高炉入炉熟料都超过了92%,比2013年分别提升5%,在稳定原料成分的同时,生铁原料成本大大降低。

2.6 降低休慢风率

截至2014年8月1 750 m3高炉休风率0.663%,比2013年降低0.814%;3 200 m3高炉因5月24日齿轮箱倾动减速机传动涡轮局部齿面磨损打齿,计划外长期休风,截至8月休风率1.032%,与2013年相比偏高,但是2014年1—4月休风率为0.764%,与2013年0.728%基本持平,6—8月休风率为0,休风率的降低为成本的降低提供了有力支撑。

3 效益分析

3.1 经济技术指标提高

2014年7、8月,济钢1 750 m3高炉分别达到0.365%和0.395%的低硅冶炼水平,实现历史性突破,3 200 m3高炉7、8月也达到0.40%的水平,与2013年相比分别降低0.1%、0.04%,品位分别降低1.04%、0.9%。在(Al2O3)分别上升0.68%、0.54%的条件下,燃料比分别达到554 kg/t、529 kg/t,比2013年分别提升9、4 kg/t,高炉主要技术经济指标不断进步和产能大幅度提升(见表2)。

表2 1750 m3和3 200 m3高炉主要指标与操作参数

3.2 生铁成本降低

2014年4、6—12月份实现了成本低于行业水平,生铁成本由年初高于行业平均54.43元/t,到目前累计低于行业平均44.1元/t,实现了高渣比、高(Al2O3)冶炼条件下低硅冶炼。

4 结语

济钢高炉2014年积极适应经济炉料结构,克服了一系列的技术障碍,实现了风量、风温、顶压等操作参数水平的提升,铁水含硅达到历史最低水平,生铁成本得到大幅度降低,达到44.1元/t;铁前系统性管理也为炼铁成本降低提供了可靠性保障,强动力冶炼的推进及操作制度的创新,确保了炉况的稳定顺行,为高炉降低成本提供了良好的炉况基础。

[1]孟令君.济钢炼铁技术管理的进步[J].炼铁,2014(2):24-28.

Low Silicon and Low Cost Smelting Practice of Jinan Steel’s BFs

LIU Cunfang,LIU Delou,MENG Lingjun,AN Ming,WANG Cong

(The Ironmaking Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

Taking air flow increasing as the core,a series of technical measures have been taken in Jinan Steel which are the adjustment of air blowing system,reducing height of melt cohesive zone and compress dripping zone,raising ratio of sinter materials and reducing the slow wind rate and halt.Therefore the technical problems caused by high slag ratio,high Al2O3were solved,the target of low silicon smelting and high-efficient smelting has been realized and the pig iron cost was reduced.A series of parameter level such as air flow and its temperature,blast furnace top pressure could be improved.The silicon content of molten iron were achieved at lowest level of history,and the pig iron cost substantially reduced to 44.1 Yuan per ton.

air flow;air blowing system;grog ratio;low-silicon smelting;low cost

TF53

B

1004-4620(2015)01-0045-03

2014-09-24

刘存芳,男,1978年生,2002年毕业于西安建筑科技大学钢铁冶金专业。现为济钢炼铁厂高炉部工艺设备科工程师,从事炼铁工艺技术管理工作。