太阳电池扩散薄层电阻与副栅线匹配设计研究

2015-01-01中电投西安太阳能电力有限公司董鹏吴翔张治王举亮

中电投西安太阳能电力有限公司 ■ 董鹏 吴翔 张治 王举亮

0 引言

目前常规产业化晶硅太阳电池前表面主要是由产生光电流的氮化硅受光区域和收集电流的金属栅线电极组成,而由电池串联电阻引起的电学损失和电极遮光面积引起的光学损失是制约太阳电池效率提升的主要因素。因此,本文对太阳电池扩散薄层电阻和副栅线匹配设计进行研究,验证最佳设计方案,得到一种有效提高电池转换效率的工艺方案。

1 栅线设计原理

与正面电极有关的效率损失主要包括:金属栅线自身电阻引起的损失、金属栅线与半导体之间接触电阻引起的损失、电池顶部扩散薄层横向电流引起的损失。另一方面,金属栅线会引起遮光面积的损失,从而直接降低电池的光电转换效率。

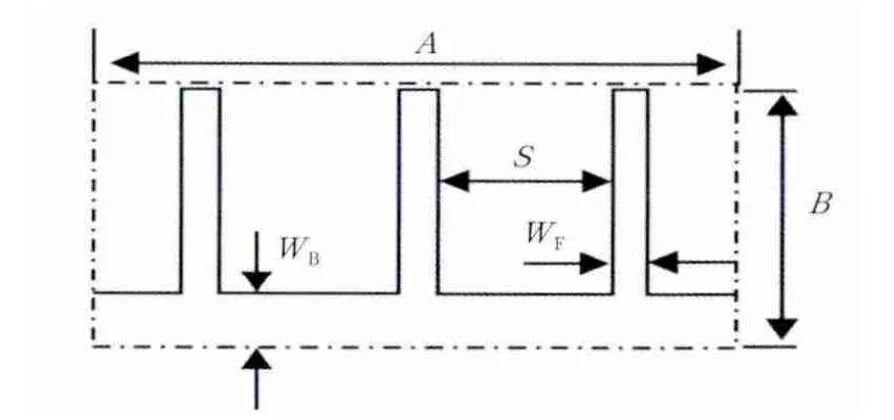

如图1所示,以一个单电池结构为例来说明收集光生载流子过程中带来的各种效率损失[1-3]。图中A为单电池长度;B为单电池宽度;S为两条副栅线之间的距离;WF为副栅线宽度;WB为主栅半宽度。

图1 单电池结构图

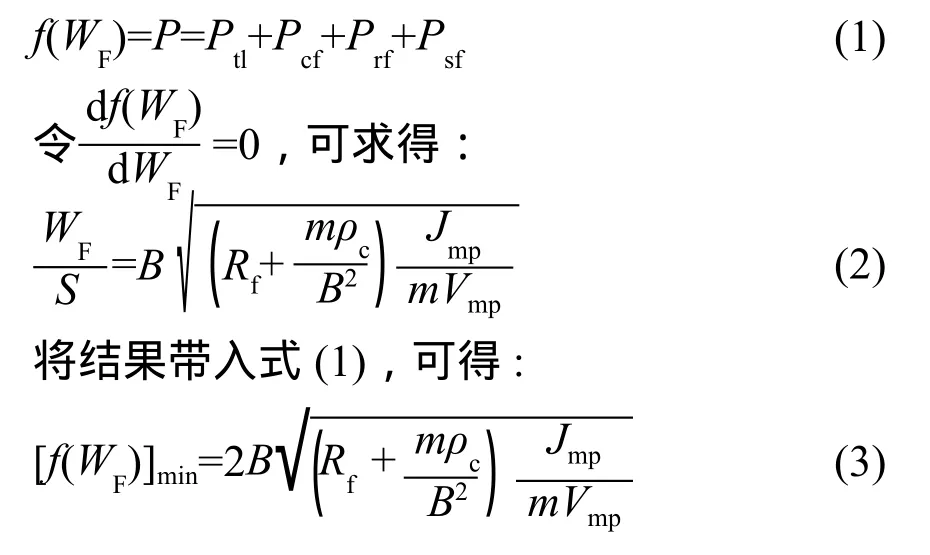

根据刘翔等[3]的论述可知:副栅线的最佳尺寸设计,由以下函数决定:

2 实验设计

2.1 理论分析和仿真设计

结合实际生产,以一个边长为156 mm、对角为200 mm的单晶太阳电池为例,主栅线为3条,忽略硅片倒角,栅线距硅片边缘为1.5 mm。正面电极印刷采用丝网印刷工艺,电极材料为银浆,体电阻率为2.5 μΩ·cm。AM1.5光谱下,电池的电流密度Jmp为340 A/m2,最大功率点电压 Vmp为0.528 V。电池副栅线的厚度为20 μm。金属栅线和半导体之间的接触电阻率为2.8 μΩ·cm2[4]。

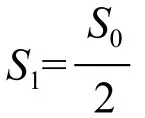

传统丝网印刷工艺,烧结后副栅线宽度可为 50 μm,因此令 WF=50、60、70、80、90、100 μm计算出相应S0值,扩散薄层电阻分别取Rs=50、60、65、70、75、80、85、90 Ω/□,通过迭代法计算出最佳副栅线间距S的值。表1列举了烧结后副栅线宽度WF=60、70 μm时的具体数据。

表1 烧结后WF=60,70 μm时的参数值

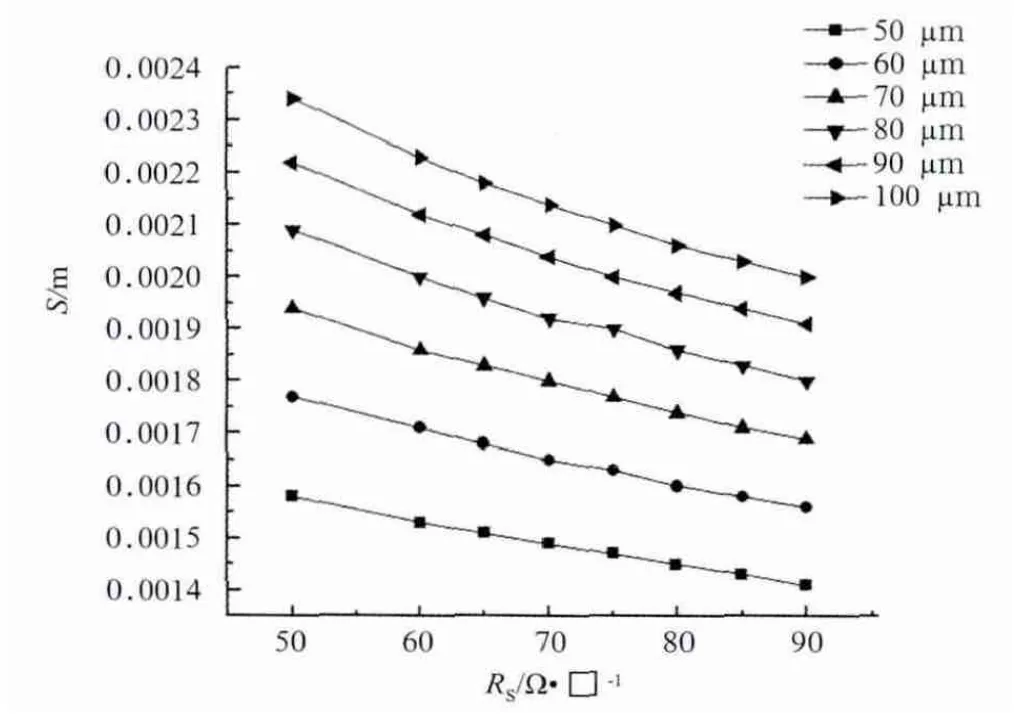

不同副栅线宽度WF下,最佳副栅线间距S值与扩散薄层电阻Rs的关系如图2所示。

图2 不同WF下S与Rs的关系

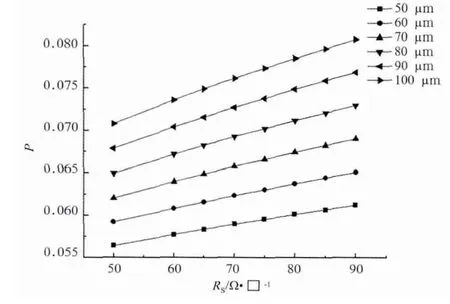

不同副栅线宽度WF下,总效率损失P与扩散薄层电阻Rs的关系如图3所示。

图3 不同WF下P与Rs的关系

根据以上理论分析,对设备和工艺进行调整,将工艺上可实现的烧结后副栅线宽度WF值由原70 μm降到60 μm,扩散薄层电阻稳定在80±3 Ω/□后,进行仿真设计得到最佳设计方案:WF=60 μm,Rs=80 Ω/□,副栅线根数为 90。与原工艺方案对比,各效率损失见表2。由表2可知,最佳设计方案可使太阳电池光电转换效率提高0.202%。

表2 工艺改进前后各效率损失对比(理论值)

2.2 实际应用

根据最佳设计方案,配合低表面浓度扩散工艺,制定工艺改进方案和对比组方案进行实验,得到的具体实验数据见表3。

表3 工艺改进前后太阳电池电性能对比(实验值)

由表3可知,采用低表面浓度扩散工艺,并将扩散薄层电阻由70 Ω/□提高到80 Ω/□,对比组方案和工艺改进方案在电池的开路电压和短路电流上有不同程度的提升。这是因为低的表面杂质浓度有效降低了表面杂质复合中心,提高了表面少子寿命,进而提升了电池开路电压;高方阻则有效地提高了电池短路电流。

在对比组方案中,副栅线根数未增加,烧结后副栅线宽度未改变,导致电池串联电阻升高,填充因子下降,相比原工艺方案电池转换效率提升并不明显。

在工艺改进方案中,副栅线根数增加至90,烧结后副栅线宽度减小到60 μm。与对比组方案相比,改变副栅线的设计,增加了电流的收集能力,降低了电池串联电阻,提高了填充因子。相比原工艺方案和对比组方案电池转换效率增益0.2%,这也与之前的理论分析相一致。

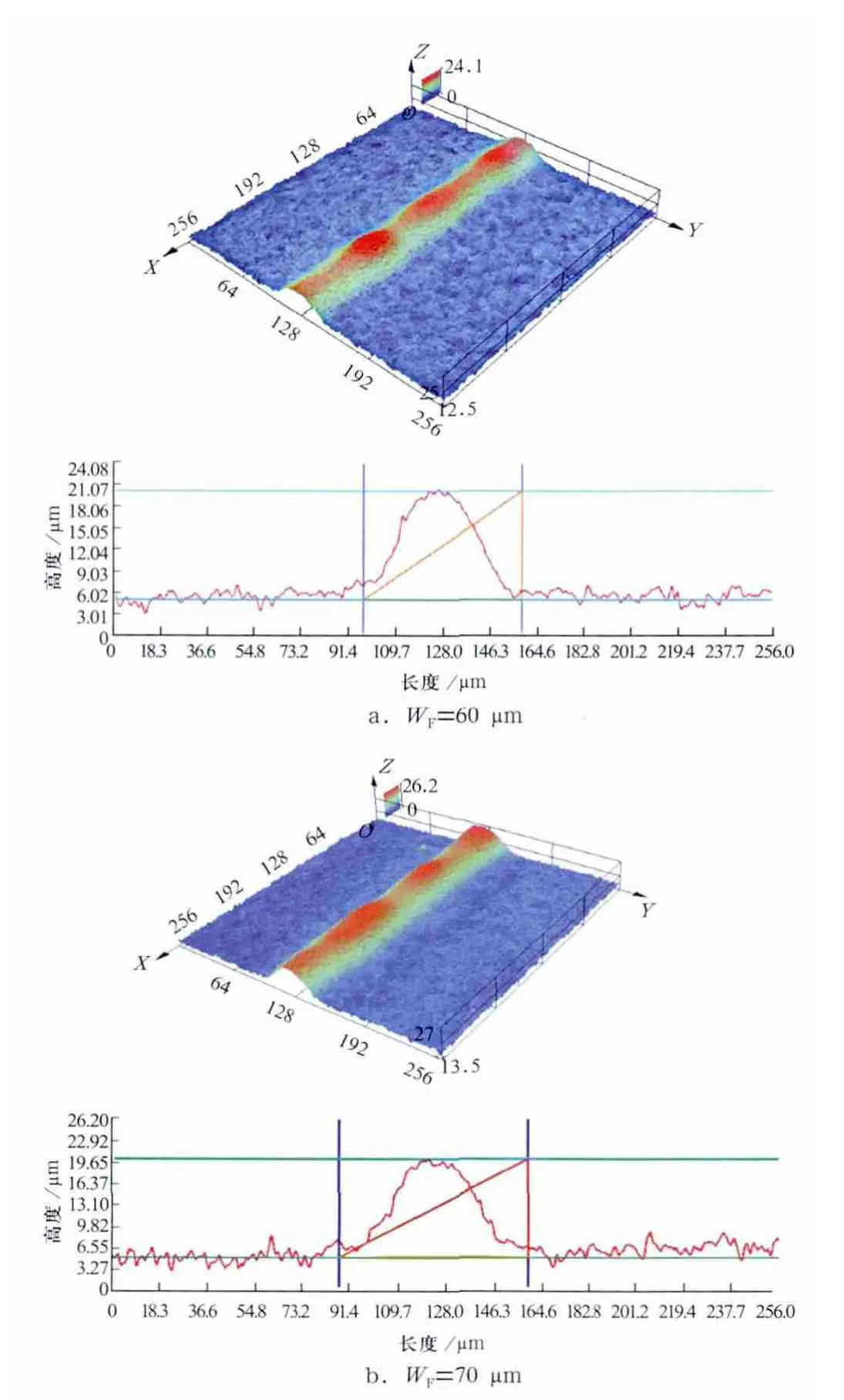

图4为工艺改进前后,烧结后副栅线的3D激光显微镜图片。

3 讨论

通过理论分析和实验数据可看出,如果电池的扩散薄层电阻较低,正电极副栅线应采用根数较少的设计方案。在太阳电池效率损失方面,这种工艺有效地减少了顶层横向电流的相对效率损 失和遮光面积引起的相对效率损失,从而减少了正面电极引起的总效率损失。但是通常情况下,较低扩散薄层电阻会引起较高掺杂浓度,这很容易使电池表面形成死层,导致电池表面和顶层高的表面复合,使蓝光响应变差,从而影响光电转换效率。因此在扩散过程中,要尽可能得到低的表面杂质浓度,这样可有效降低表面的杂质复合中心,提高表面少子寿命。

图4 原工艺方案烧结后WF=60、70 μm 激光显微镜

与此同时增加了短波的响应,有效提高了短路电流和开路电压,最终达到提高太阳电池光电转换效率的目的。但是降低表面掺杂浓度会引起表面薄层电阻的明显增加,这样会增加正面电极在形成欧姆接触时的难度,从而增加正面电极引起的总效率损失。那么要使最终效率有所提高,就需开路电压、短路电流带来的效率提升大于填充因子减小所带来的效率降低。因此必须要减少副栅线间距,增加副栅线根数,并尽可能地减小副栅线的宽度。与此同时,选用的正电极银浆要尽可能降低烧结后电池的串联电阻,减少填充因子的降低程度。

4 结论

本文通过理论计算仿真得到匹配扩散薄层电阻的副栅线宽度,经过实验验证,在最佳设计方案下,电池转换效率有0.2%的增益。最终得到了一种有效提高电池转换效率的工艺方案——低表面浓度扩散的高阻密栅工艺。另外,在今后的生产中,应进一步完善太阳电池扩散薄层电阻与副栅线匹配的优化设计,从而更好地提高太阳电池的光电转换效率。

[1] Green M A. Solar cells operating principles,technology and system applications[M]. N J Inc. Englewood Cliffs,1982.

[2] Boone J L,Van Doren T P. Solar-cell design based on a distributed diode analysis[J]. IEEE Transaction on Electron Devices,1978,25(7): 767 - 771.

[3] 刘翔,陈庭金. 太阳电池栅线电极的优化设计[J]. 新能源,1998,20(5): 9-13.

[4] Dieter K Schroder,Daniel L Meier. Solar cell contact resis tance[J].IEEE Transactions on Electron Device, 1984, 31(5): 637-647.