82000dwt 散货船底部纵骨节点疲劳分析优化

2015-01-01潘希颖

潘 希 颖

(BV船级社(中国)有限公司,上海 200011)

0 引 言

散货船疲劳计算是船舶设计的重要内容。自从2006年散货船共同规范(CSR Bulk Carrier)颁布以后,由于各家船级社采用相同的公式,具有可比性,极大地提高了船舶设计的安全度。但是更严格的疲劳计算[1]要求也使船舶结构变得复杂,船体重量增加,并增加船厂生产成本。在满足CSR疲劳寿命要求的前提下,对不同的疲劳节点进行比较,以得出有效可行的优化方法。

1 纵骨疲劳节点优化

1.1 对象

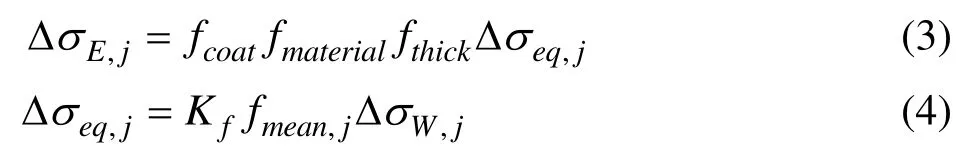

如何通过节点优化来满足散货船底部纵骨在肋板加强筋处的疲劳寿命,要研究的对象为一条82000dwt散货船第三货舱Fr.169号肋位处纵骨的疲劳寿命(见图1~3)。

图1 82000dwt散货船

如图2所示,分别在双层底底部选取BL13以及舷侧SL6球扁钢为研究对象。

球扁钢尺度为; HP300×12AH36(BL13)、HP280×11AH36(SL6)

肋板处加强筋为:FB200×15

纵骨间距: 850mm

肋距: 2595mm

图2 82000dwt散货船横剖面

1.2 CSR BC疲劳计算原理及公式

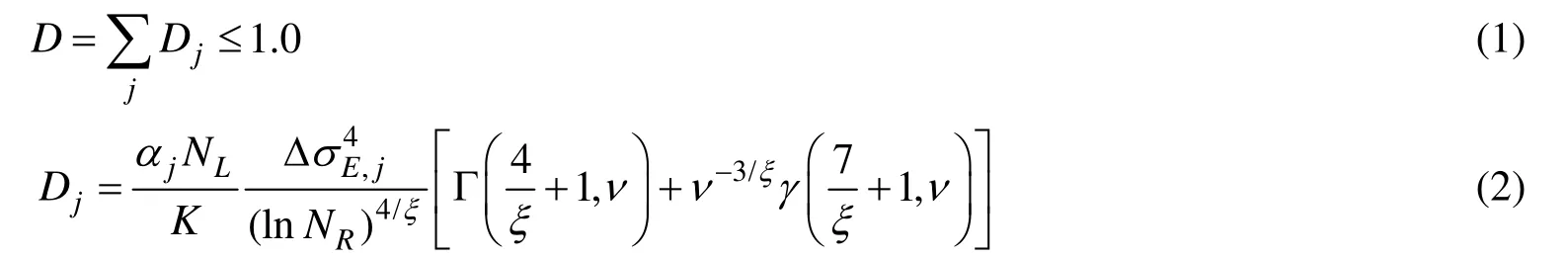

按CSR的规定,长度为150m以上散货船疲劳寿命的目标为25a。CSR-BC疲劳计算的基本原理是累积损伤度理论、S-N曲线(B型), 公式为:

式中:ΔσE,j——缺口(切口)应力范围:

式中:ΔσW,j——热点应力范围。

由式(4)可知,热点应力范围的大小对结构的疲劳寿命影响巨大,如果通过节点结构的优化能有效地降低热点应力范围,就可提高疲劳寿命。对于热点应力范围的取得,CSR中主要推荐了3种计算方法:简化法、叠加法和直接计算法。这3种方法都被认为是有效的计算方法,相比之下简化法更为简便易行,对于纵骨的疲劳计算来说是主要的计算手段。

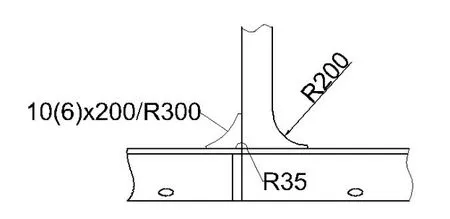

图3 底部纵骨穿越肋板的典型节点

图4 传统典型的纵骨穿越肋板节点

1.3 传统纵骨在肋板加强筋处疲劳节点形式

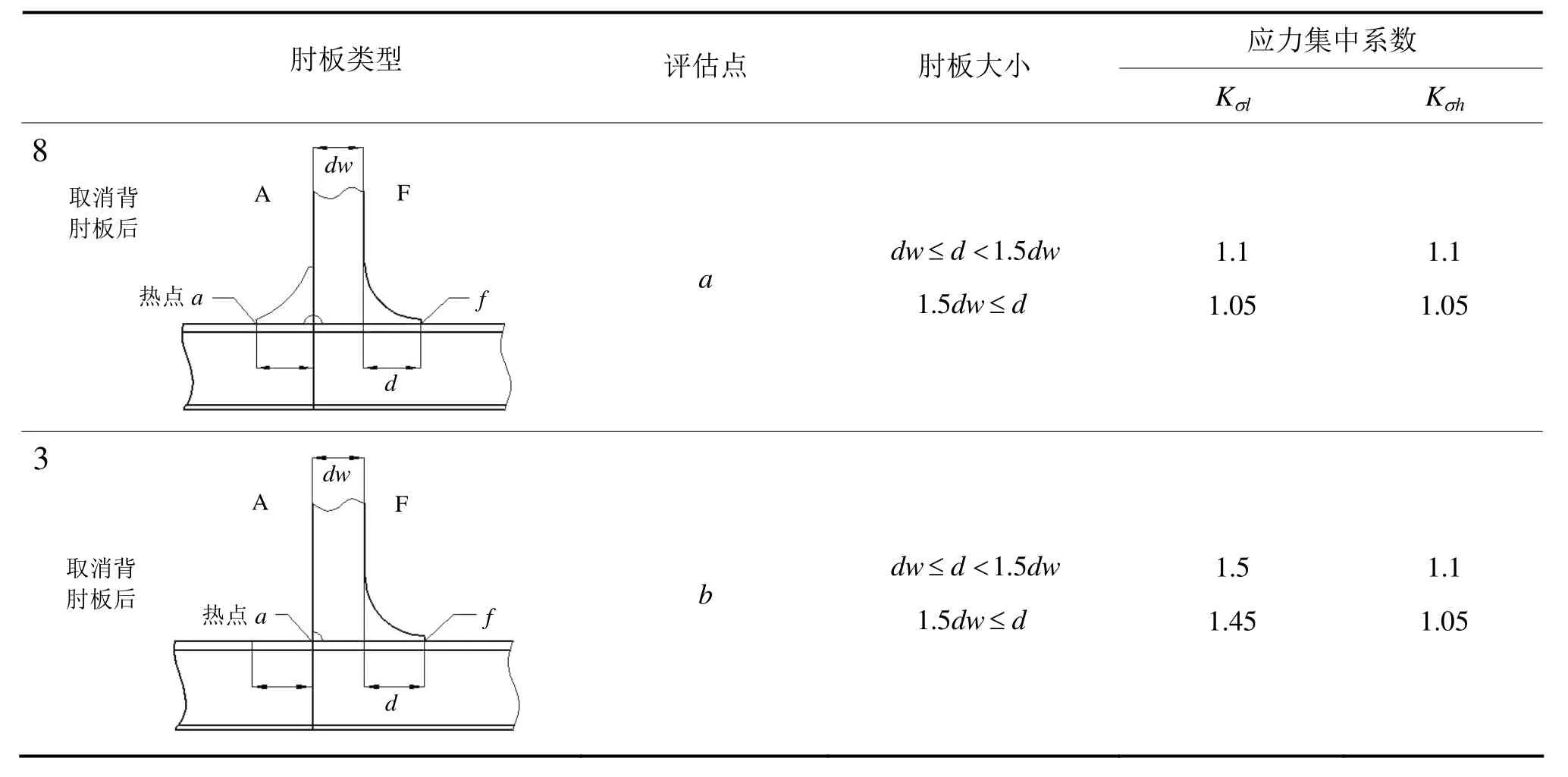

传统典型的节点见图 4所示,在加强筋处有软趾,同时背后有肘板加强,而加强筋根部的切口为R35的扇形孔。对比图3可以很容易发现该型82000dwt散货船取消了纵骨的背部肘板。对于本船采用的球扁钢之类的非对称剖面纵骨,在中国船级社发布的《船舶结构疲劳强度指南》[3](以下简称为《指南》)中曾明确指出,当该类纵骨作为上下连通的底边舱底部纵骨时应该设立背部软化肘板,否则不应当接受。显然本船如图3所示的节点形式并不满足《指南》的要求。不过《指南》中所提及的只是一般性原则,并没有明确当该类纵骨在采用不同软化切口的情况下,是否能够避免背部肘板的设立。因此本文的目标是通过对不同切口节点进行研究,以判断其是否能够有效地提高纵骨疲劳寿命,从而满足CSR规范关于疲劳寿命的要求。在传统的扇形孔切口情况下,纵骨的疲劳寿命可以利用CSR中所提供的应力集中系数(见表1)采用简化计算法得到(去除背部肘板之前和之后),结果分别见图5、6。

图5 去除背部肘板之前的疲劳寿命(传统扇形孔节点)

图6 去除背部肘板之后的疲劳寿命(传统扇形孔节点)

表1 纵骨端部连接处应力集中系数(CSR 规范)

结果正如《指南》所提示的那样:在没有取消背部软肘板之前,纵骨的疲劳寿命是足够的,而取消肘板之后其疲劳寿命明显下降,无法满足要求。

1.4 几种优化方案的比较

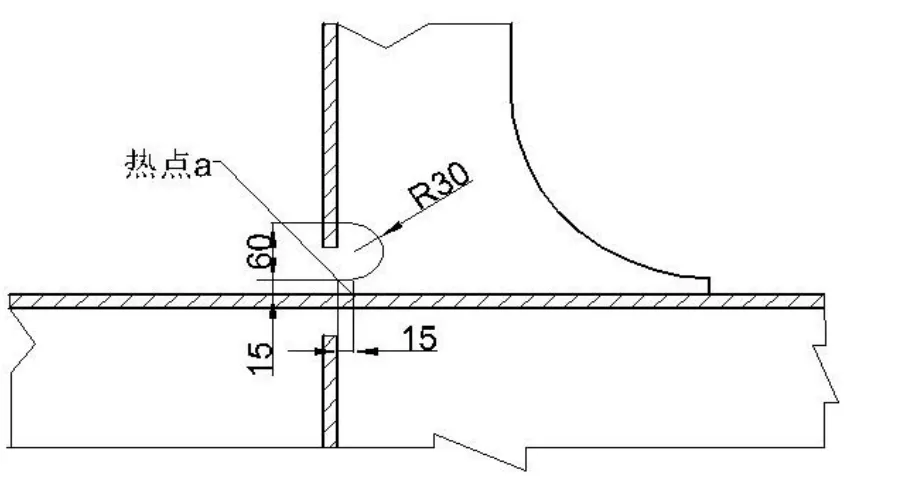

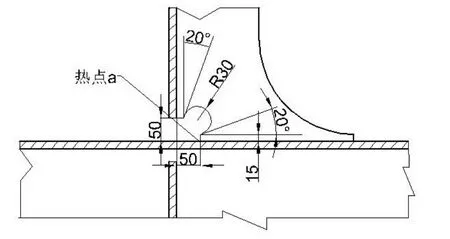

对于没有背肘板的纵骨节点来说,热点在于纵骨面板靠近加强筋下端部a点处(如表1中图标所示)。分析a点处的结构特点,可以发现主要的应力集中是由扇形孔与纵骨面板相交而引起的。所以应尽可能软化a点处切口的趾端以及使切口远离肋板。分别对以下几种切口形式进行比较(见图7~9)。

图7 钥匙孔切口

图8 带缺口的钥匙孔切口

以上几种切口都被认为能够有效提高疲劳寿命,但是在CSR提供的列表中并没有给出这几种切口相关的系数,因此很难通过简化计算法得到相应的疲劳寿命。

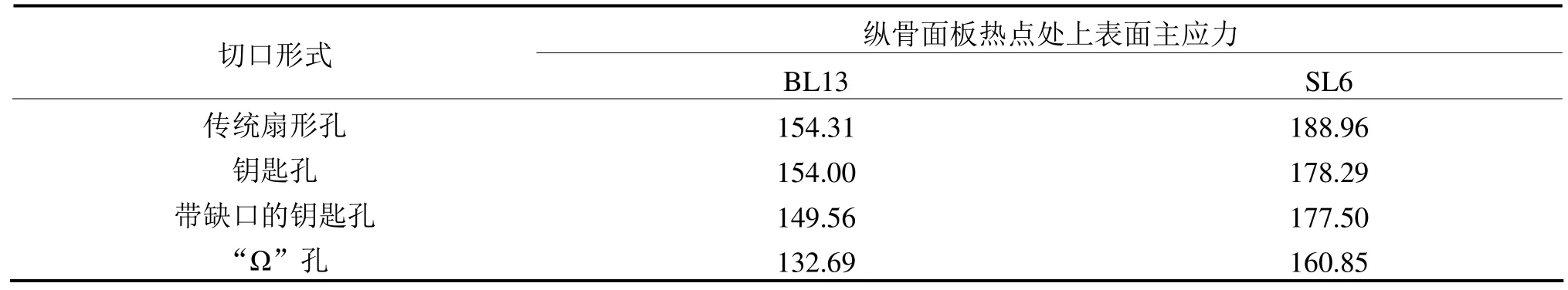

1.4.1 热点处应力集中效应比较

从疲劳计算原理知,疲劳寿命的降低主要是由于应力集中过大。因此在相同载荷作用下,应力集中较小的节点形式必然提高疲劳寿命。分别对以上3种节点形式建立了有限元计算模型,并在外板增加相同的局部外载荷,结果得到热点处的主应力(见表2)。

图9 “Ω”孔切口

表2 热点处主应力计算结果 单位:MPa

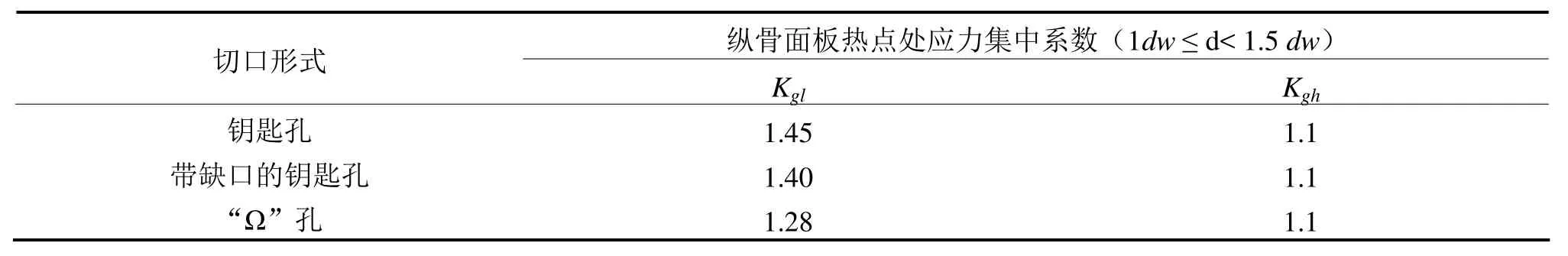

由表2可知,“Ω”孔型节点的疲劳节点的应力下降最多,约14%,带缺口的钥匙孔次之,而单纯的钥匙孔只能起到有限的作用。在CSR公式中系数Kgl实际就是相当于局部载荷作用下的集中力系数。通过比较以上几种方案,建议可以保持简化法中Kgh不变,而相应调整Kgl(见表3)。从而仍旧可以采用简化计算法得到这几种切口下的疲劳寿命值。

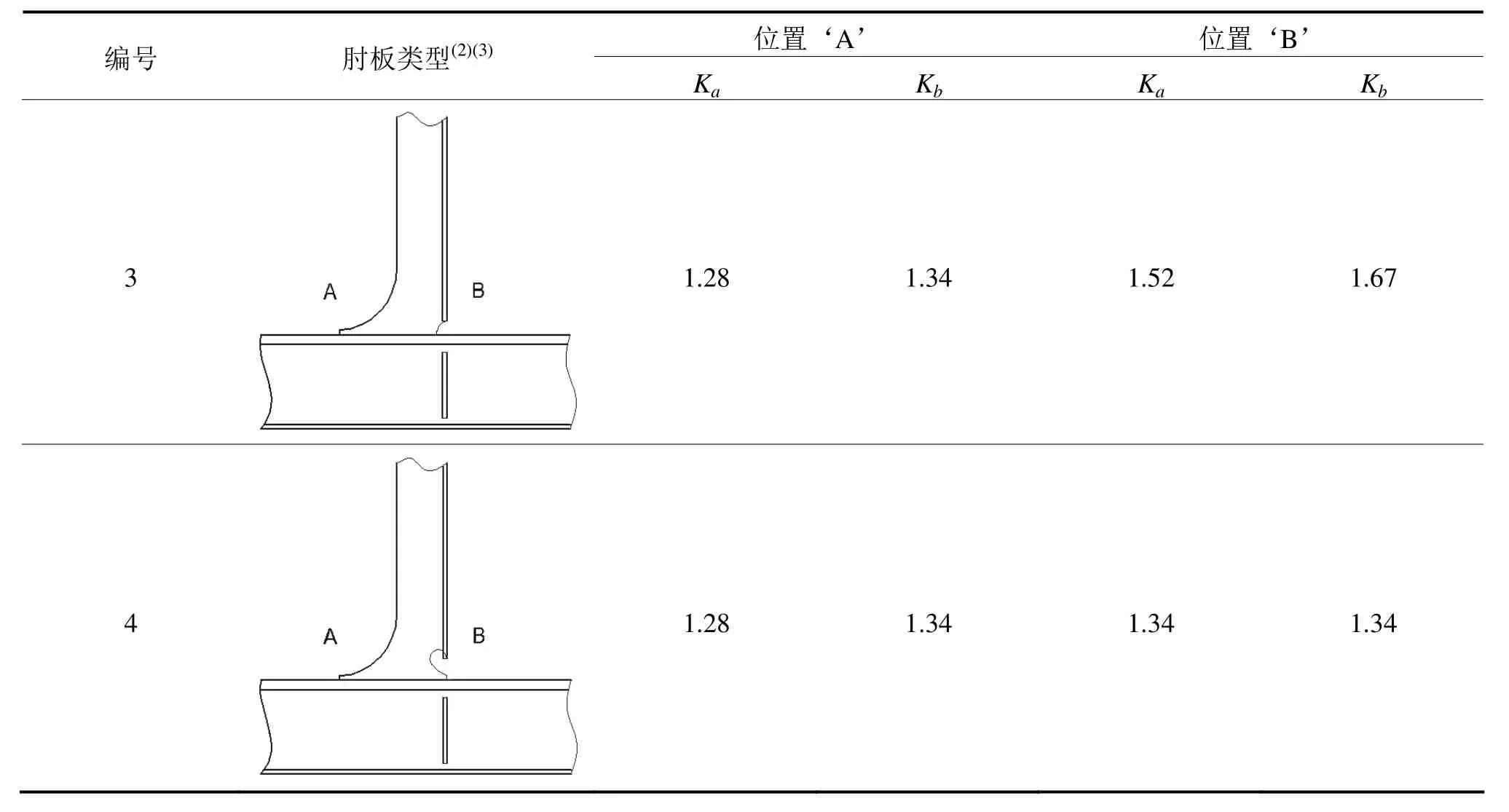

值得一提的是,在未来将实施的HCSR[4]中引入了“Ω”孔型节点(见表4)。其中:

Ka:轴向载荷应力的几何应力集中因子,可对应于CSR(BC)的Kgh。

Kb:侧向压应力的几何应力集中因子,可对应于CSR(BC)的Kgl。

表3 建议的应力集中系数

由表4可知,相对于传统的扇形孔,优化结点的应力集中系数被大幅下调。但是考虑到HCSR的疲劳计算体系与CSR(BC)并不完全相同,并且HCSR目前只是草稿,其系数本身也在不断调整中,因此表4的系数仅提供参考。

表4 HSCR中相应的应力集中系数

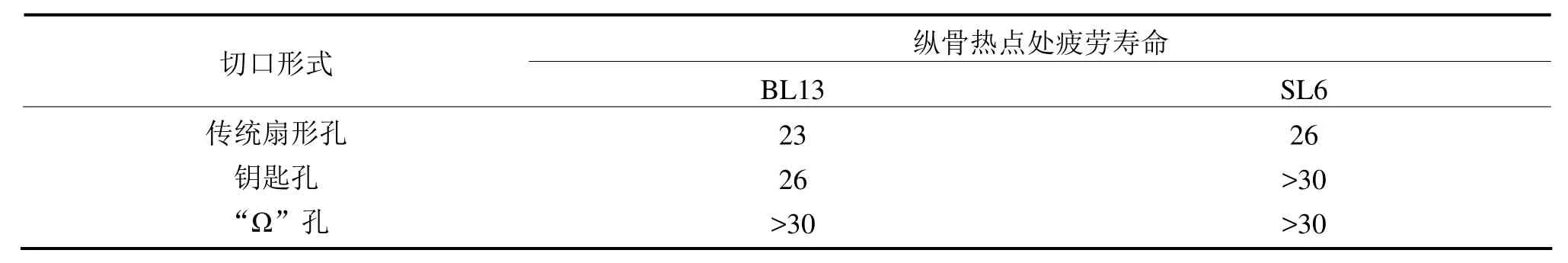

1.4.2 有限元疲劳分析直接计算

为了进一步验证通过应力集中法得到的判断,对钥匙孔和“Ω”孔两种形式采用了直接计算法来求取各自的疲劳寿命。采用VeriSTAR Hull 5.5(reversion 2),模型范围从Fr.163-Fr.175,横向为BL6至舷侧的整个双层底及底边舱部分。模型见图10、11。得到的热点处疲劳寿命见表5。

图10 双层底及底边舱模型

表5 直接法计算结果 单位:a

从表5的结论可知,相对简化计算法的结果,采用直接法得到的疲劳寿命要高一些。考虑到简化计算法中做了许多假设,因此计算公式相对保守是可以理解的。

2 结 语

1) 通过对3种不同的节点的分析比较,结果显示“Ω”孔节点的疲劳特性最好,带缺口的钥匙孔次之,单纯的钥匙孔只能起到有限的提高作用;

2) 两种不同计算方法的结果显示,直接法相对于简化法得到的疲劳寿命为高,因此在某些情况下,如果采用直接计算的方式,可以证明某些在简化计算法下无法通过的节点疲劳寿命仍然是可以接受的。但是,考虑到以下因素:

(1) 相比简化法而言,直接法花费的人工和时间太多;

(2) 直接法只能对相对有限的位置进行疲劳计算。

因此,在进行疲劳强度设计的过程中,仍应当以简化法为基本设计手段,而以直接法为辅助工具;

3) 通过研究可以认为,在通过节点优化,以及有限元直接计算证明的前提下,散货船底部纵骨可以在取消背部肘板的同时,仍能保证疲劳寿命的要求。这一点对船厂节约成本有重大意义,以82000dwt散货船为例,双层底及舷侧纵骨总共有超过1500块肘板,如果采用优化的节点而将之减少,将极大地节约人工以及钢材。尤其是考虑到未来将实行的HCSR规范,对于散货船疲劳寿命的要求将更为严苛,因此对于纵骨疲劳节点的优化研究就具有更强的现实意义;

4) 本结论不适用于带防倾肘板的底部纵骨疲劳强度分析。

[1] 郑欣彬,张汇平. 87000t散货船结构强度直接计算[J]. 船舶与海洋工程,2012, (2): 16-20.

[2] IACS.《Common Structural Rule for Bulk Carrier》[DB], 2012.

[3] 中国船级社. 船舶结构疲劳强度指南[DB]. 上海:中国船级社上海规范所,2007.

[4] IACS.《Common Structural Rules for Bulk Carriers and Oil Tankers》, E.R.[DB] 2013.