阶梯状联锁保护值设定在合成氨系统中的应用

2014-12-31孙延涛

孙延涛

(山西晋丰煤化工有限责任公司,山西 高平 048400)

引 言

山西晋丰煤化工有限责任公司高平分公司现有2套“18·30”合成氨、尿素生产装置。合成氨系统采用固定床间歇制气工艺,有32台UGI煤气化炉向后系统提供约200 000m3/h半水煤气。后系统依次为一次脱硫、变换、二次脱硫、脱碳、精脱硫、醇烃化和氨合成。由于各工段所需的压力不同,故采用6M50往复式压缩机向各工段输送不同压力等级的气体。

1 原有设置及存在问题

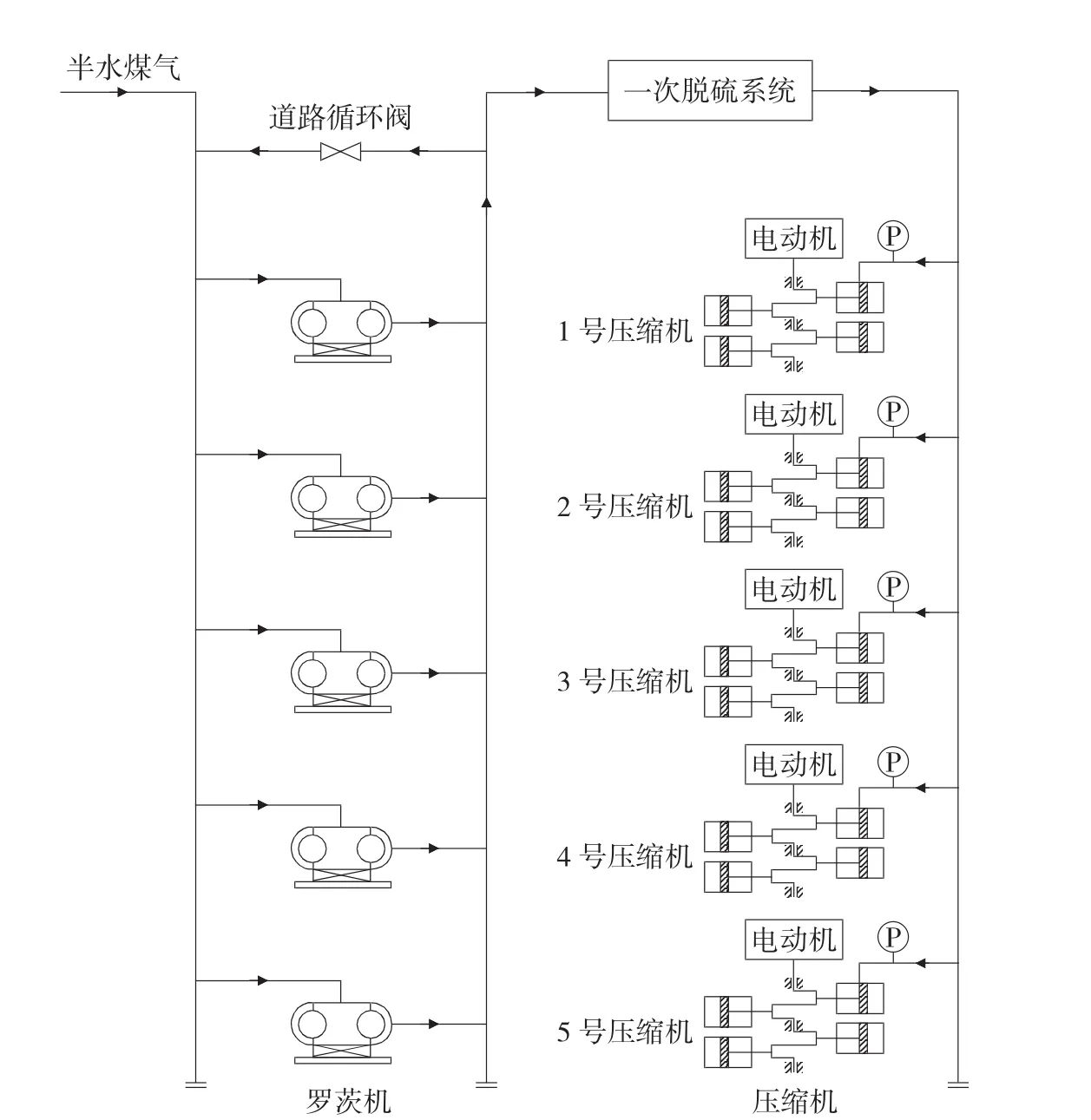

造气炉制得的半水煤气送入气柜,气柜出口压力约为3kPa,经罗茨鼓风机(以下简称“罗茨机”)加压至25kPa~40kPa,为一次脱硫创造合适的工艺条件。第81页图1为罗茨机供气流程图。经一次脱硫后送入往复式压缩机(以下简称“压缩机”)。通过调节罗茨机的送气量与压缩机的吸气量来控制一次脱硫压力。我公司采用回路调节法来稳定一次脱硫系统压力,即,首先通过配置罗茨机运行数量来保证罗茨机总打气量大于压缩机,然后通过调节远路循环阀的开度来使少部分气体由罗茨机出口回到罗茨机进口。另一大部分气通过管道输送至压缩机。外送的气量越大,脱硫系统的压力(即压缩机入口压力)越高,压缩机的打气量也就越大。当罗茨机送出的气体量等于压缩机在此入口压力下的打气量时,脱硫系统的压力也就稳定在这个压力下。正常生产情况下,操作工通过调节远路循环阀的开度来调节脱硫系统压力,当运行过程中出现某台罗茨机跳车或其他问题导致罗茨机送出气体的总量小于压缩机的吸气量时,脱硫系统压力将急剧下降,从而无法将塔底的脱硫液压出。如第81页图2所示,当塔内压力突然降低时,塔底的溶液流出塔外的速度变慢,而脱硫泵补入塔内的速度不变,塔底的液位急剧上涨;当液位高于塔底半水煤气进气口时,造成气体进入脱硫塔的阻力增大,从而使罗茨鼓风机出口压力陡然升高,罗茨鼓风机电流超标而跳车,造成生产中断。同时,当压缩机入口压力低至负压时,因一次脱硫系统至压缩机入口设备排污阀未关严或存在漏点等,致使空气进入半水煤气中形成可爆气体,造成恶性事故发生。

因此,为避免压缩机入口压力过低或负压,压缩机入口压力设置了跳车联锁,当压力低于设定值时,压缩机自动跳车,以保证系统安全。我公司原有联锁保护值设置为同一压力,当压缩机入口压力低于设定值时,所有压缩机同时跳车,造成生产中断。

图1 罗茨机供气流程图

图2 一次脱硫流程图

2 改进后联锁保护值设定方法及优点

本方法通过将压缩机入口压力跳车联锁保护值设置为高低不同值的方式来减少上述恶性事故的发生。即,将5号压缩机保护值设置为10kPa,3号、4号压缩机设置为5kPa,1号、2号压缩机设置为1kPa,逐级递减呈阶梯状分布。当前工段送气量急剧变小、压缩机入口总管压力低于10kPa时,5号压缩机跳车,减少压缩机吸气量,有利于压缩机入口压力回升或减缓其下降速度,从而为操作工调节赢取一定的时间。假设5号压缩机跳车后,仍未能阻止压缩机入口压力继续下降,当压力降至5kPa时,3号、4号压缩机跳车,即更大幅度地减少压缩机的含气,从而更大程度地缓解压缩机入口压力的下降速度。如压缩机入口气源完全中断,最终1号、2号压缩机也将跳车,实现系统停车。

改进后方法有如下优点:在一次脱硫工段送气量与压缩机吸气量严重不匹配时,可实现逐级减量,避免因气量突然减小而造成的系统停车;设置简单,无需追加投资。

3 结束语

本法于2012年5月28日投用于我公司2套合成氨生产系统,运行过程中尚未发现其他负面影响。