宽厚板边部折叠线形成机理及控制方法

2014-12-30供稿张润生ZHANGRunsheng

供稿|张润生/ZHANG Run-sheng

前 言

随着钢铁业的发展,宽厚板更加广泛地用于建筑结构、工程机械、海洋平台、造船、汽车、石油管线等领域,是国民经济发展所必须的重要材料。宽厚板边部折叠线缺陷已成为宽厚板生产的重要缺陷之一。

研究中厚板边部折叠线的形成规律及原因,并采取相应的控制措施减少或控制边部缺陷的出现,对指导中厚板生产,提高中厚板产品质量及成材率均具有重要意义。本文通过对工业钢板的检测分析来研究宽厚板边部折叠线的形成原因,并通过倒角结晶器等技术加以控制,为宽厚板工业生产提供了理论指导和工艺参考。

试验材料和内容

试验材料

通过折叠线缺陷钢板数据统计发现,宽规格船板钢出现边部缺陷的几率较大,且缺陷位置与边部之间距离较大,易导致钢板在线切边后仍存在边部缺陷,导致了此类钢板的改判量较大。因此试验钢种选择该类高强钢。

试验内容

(1) 金相和电镜分析

从试验钢钢板的边部折叠线位置取样,研磨、抛光,并在光镜和扫面电镜下观察其折叠线的形貌及特征。

(2) 钻孔试验

为了找到宽厚板边部折叠线的形成机理,本研究设计了铸坯钻孔及轧制后钢板边部缺陷跟踪试验,寻找折叠线缺陷与钻孔位置的对应关系。

试验材料选择的实验钢连铸坯(厚度×宽度=250 mm×2000 mm),经检查,铸坯表面及边角部质量良好,未发现角部纵裂纹、角部横裂纹等缺陷。

为验证铸坯角部轧制前后的位置变化,首先在试验连铸坯的角部固定位置钻孔。钻孔位置如图1所示,孔径为φ5 mm,孔深20 mm,孔内填充耐火泥;同正常连铸坯一同进入加热炉进行加热。钢板轧制后,根据耐火泥的分布情况观察钢板表面试验孔洞的位置变化。

(3) 倒角连铸坯轧制试验

图1 连铸坯的钻孔位置

为了控制连铸坯的角部裂纹,提高钢板的边部质量,开展了新型的倒角结晶器技术控制中厚板边直裂的研究工作。

倒角结晶器技术就是使用带倒角的结晶器铜板生产带倒角的连铸坯。将倒角结晶器技术生产的板坯和普通板坯使用常规的热轧工艺进行轧制,对比观察和分析其轧材的质量。

结果及讨论

折叠线形成机理

图2为钢板边部折叠线位置的光镜照片,由图可知,折叠线延伸到钢板内部的深度达300 μm,其尖端存在大量的氧化原点。

图2 折叠线光镜照片

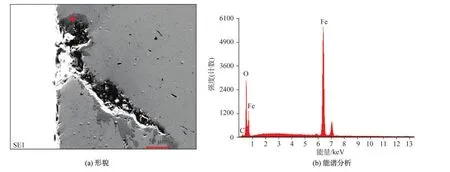

图3为热轧板边部的折叠线在扫面电镜下的形貌及能谱分析的结果,宽厚板折叠线边部折叠线内没有夹杂物,裂纹内主要为铁的氧化物,裂纹尖端附近存在氧化圆点及脱碳层,说明裂纹是在较高温度下形成的。

图3 扫面电镜的结果

钻孔试验生产的钢板如图4所示,通过铸坯钻孔位置的试验变化,可以看出铸坯角部钻孔位置发生了一定程度的侧翻(25 mm左右),并且在距边部距离和钻孔位置相同的其他部位出现了多条平行的类似纵裂纹的折叠线。由此可知,钢板边部的折叠线缺陷是在轧制过程中因铸坯角部向表面的侧翻所形成的折叠线。因此,对于同样规格的连铸坯,轧制的钢板越宽,侧翻量也就越大,相应的边部折叠线缺陷也就距边部距离越大。

图4 钻孔试验生产的钢板

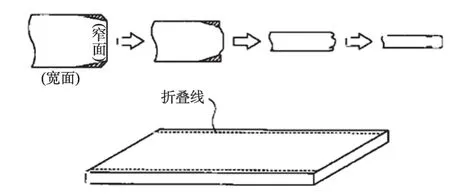

研究者认为[1],轧板边部的裂纹和折叠线的形成过程如图5所示,由于连铸坯边角部的温度较低,不易变形,导致角部向表面侧翻,形成折叠线,本研究得到了与其相同的结论。

图5 边部折叠线的形成过程

宽厚板边部折叠线控制措施

◆ 倒角结晶器对边部折叠线的控制

使用倒角结晶器技术生产的板坯,如图6所示,倒角结晶器技术生产的铸坯角部与宽面和窄面均平缓过渡,角部和内部质量非常好,没有出现角部裂纹、中间裂纹、中心裂纹以及三角区裂纹。

图6 倒角连铸坯形貌

对常规直角连铸坯和倒角连铸坯,采用相同的轧制工艺进行热轧,其钢板的质量分布如图7和图8。普通直角连铸坯轧制后其钢板在距边部20~50 mm的地方有与钢板边部相平行的折叠线,呈单条或多条簇状,长短不一;倒角连铸坯轧制后其质量很好,没有出现裂纹和折叠线。

图7 普通连铸坯轧制后钢板表面质量

图8 倒角连铸坯轧制后钢板表面质量

倒角结晶器之所以能够控制宽厚板的折叠线缺陷,其原理在于两个方面:一方面是改变了铸坯的形状;另外一方面是提高了出加热炉后的连铸坯和热送的连铸坯表面温度的均匀性,减小角部温度的降低速率。由于这两方面的作用,倒角连铸坯轧制后生产的宽厚板边部折叠线缺陷可以得到有效的避免。

由于试验条件的限制,本研究有几个问题没有详加阐述。如倒角连铸坯角部在轧制过程的形状的变化和展宽的特点,以及倒角连铸坯在热送过程和出加热炉后的角部温度变化等问题,还有待进一步的研究。

◆ 其他措施

除此之外,还可以通过以下几点措施来减轻和控制宽厚板的边部折叠线缺陷。

① 钢水纯净度的控制

通过优化冶炼工艺来降低钢水的总氧含量TO,强化精炼和保护浇注操作来控制钢水的含氮量,以控制钢中金属氧化物夹杂含量和Ni、V、Ti等氮化物及碳氮化物的析出。

② 连铸坯冷却强度控制

采取不同连铸坯宽度断面下的扇形段二冷区的中心与边部喷淋的分别控制,进一步减小连铸坯表面中心位置与角部位置的温度差,进而提高铸坯角部在拉矫过程中的表面温度,以控制铸坯表面(尤其是边角部)晶界析出物。

③ 优化轧制方式

钢板展宽程度越大,钢板边角部的侧翻量就越大,相应的边部裂纹缺陷就越靠近钢板中心位置。因此,尽量采用宽连铸坯生产大宽度钢板,降低钢板展宽比,从而减轻宽钢板在轧制过程存在的边部不均匀变形程度。

④ 提高板坯加热均匀性

优化板坯加热工艺,促进第二相质点的溶解,并尽可能减小出炉板坯上下面温差。可有效降低轧件上下面的变形抗力差别,从而缩小轧件上下面变形程度的差别,减小轧件边部的不均匀变形[2]。

⑤ 增加道次轧制压下量

钢板在轧制过程中如果道次压下量不够大,变形便集中在钢板表面而使钢板产生不均匀变形。因此,采取适当增加轧制时的道次压下量,减少轧制道次数,以提高钢板变形的程度,降低轧制过程的不均匀变形程度[3]。

结 论

通过本文的研究和讨论,可以得到以下几点结论:

(1) 钢板边部的多条纵向类裂纹缺陷是由于连铸坯轧制过程中角部侧翻产生的折叠所造成;

(2) 倒角结晶器技术可以有效的控制宽厚板边部折叠线的问题;

(3) 倒角结晶器技术控制宽厚板的折叠线缺陷,主要在于改善连铸坯的角部形状和提高连铸坯表面温度的均匀性。

[1] Okumura Naoki, Sekiguchi Shoichi. Metallurgical Factors Concerned with Cleavage Fracture of Heavy Plates Produced from Continuously Cast Slabs. ISIJ International, 1983, 23 (8): 30.

[2] Fujiwara A, Isoda T,Nishikawa H, et al. Rating up of Hot Charging of Continuously Cast Slab for Heavy Plate. Iron and Steelmaking,1985, (13): 287-303

[3] 王文军, 李本海, 朱志远, 等. 板坯连铸倒角结晶器的开发与应用.钢铁研究学报, 2012, 24(9):17-23