连续退火线平整缺陷的分析与控制

2014-12-30供稿李耀强崔兴贺王怀岐LIYaoqiangCUIXingheWANGHuaiqiLIUGang

供稿|李耀强, 崔兴贺, 王怀岐, 刘 刚 / LI Yao-qiang, CUI Xing-he, WANG Huai-qi, LIU Gang

前 言

邯宝冷轧厂连退线平整机设计为6辊附带CVC单机架结构,前后设有张紧辊,机架前后分别设置有转向辊、抗皱辊,在机架后设置有平直度辊,用来反映板型情况,然后反馈给平整机控制板型,其后设置有烘干设备。连退线平整机是目前世界上较先进的平整机设备。

2012年,邯宝冷轧厂连退线全面提产,提产后,经过连退线平整机平整后的板带表面先后出现了平整斜纹、平整液残留、浪型、辊印、边皱、橘皮、横弯等7种表面缺陷。这些缺陷有些经过后续加工可以消除,例如浪型、横弯;但是其余缺陷都将成为永久性缺陷,导致板带降级。本文就这些缺陷进行了分析,并采取了措施,取得了一定的效果。

平整机产品表面缺陷及原因分析

平整斜纹

平整斜纹产生在平整后的板带表面,其形状类似羽毛状,方向与板带运行方向成一定夹角,可占局部或者布满整个板宽,多出现在厚带钢或者软钢生产过程中,特别是更换钢种时的焊缝前后容易出现,主要是由于带钢宽度方向轧制力分布不均导致,也就是说产生平整斜纹的部位所受的轧制力较大,如图1。

平整液残留

平整液残留分两种情况,一种是由于边部吹扫系统效果不佳导致带钢边部存在大量的水残留,可发生在带钢上下表面;另外一种多发生在带钢上表面,分布无规则的小斑迹。

连退线平整液残留产生的原因较多,较复杂,大致可以分为以下几种:

(1) 平整机喷嘴数量、位置、角度设计不合理。由于平整机吹扫系统设计存在问题导致边部平整液残留,主要原因是连退线平整机生产公司西马克公司设计过程中没有考虑到现场的实际情况,导致平整机喷嘴数量、位置、角度等均存在设计问题。导致按照图纸安装后,不能将带钢边部平整液吹走。

(2) 平整机气刀空气过滤器堵塞。由于平整机气刀空气过滤器堵塞导致板带上表面平整液残留,主要原因为压缩空气较脏,导致一段时间运行后,过滤器堵塞,气流不畅,气刀起不到应有的效果,致使平整机在降速过程中,平整液从工作辊辊面流到带钢上表面,致使平整液残留。

(3) 平整机内防溅板存在间隙。由于平整机内防溅板存在间隙,导致平整机高速运行时产生平整液残留,主要是由于防溅板在安装过程中存在间隙,平整机在高速拉套过程中,通过中间辊的旋转作用,很多平整液被甩到防溅板间隙中,平整液顺着防溅板间隙流到带钢上表面,导致平整液残留。

(4) 喷嘴堵塞或者喷嘴角度不合理导致平整液残留。主要是由于空气喷嘴发生堵塞导致残留,另外,由于平整机内部气流较复杂,在多道吹扫系统的共同作用下,平整液飞散,导致平整液残留,如图2

图1 平整斜纹

图2 平整液残留

板带浪型

平整后的带钢沿轧制方向产生波浪纹,但是未延伸至整个板带宽度,浪型分为边浪和中浪。

边浪多出现在较薄且较宽带钢上(0.45 mm×1380 mm),主要出现在焊缝处,主要是因为薄带钢焊缝处的质量与卷中的质量相差较多,导致焊缝通过平整机时,板型仪来不及调整,导致焊缝前后会有一段距离的浪型产生。

中浪多出现在较硬的带钢上(HC340LA/HC380LA/HC420LA),主要原因是生产此类带钢时,需要的延伸率较高,进而轧制力较大,所以生产过程中较容易出现中浪,如图3、图4。

图3 板带浪型—中浪

图4 板带浪型—边浪

辊印

板带表面出现周期性的亮斑或者各种形状(条状、直线)的印迹,周期性等于工作辊辊身周长,位置可以出现在带钢上下表面,位置不固定。

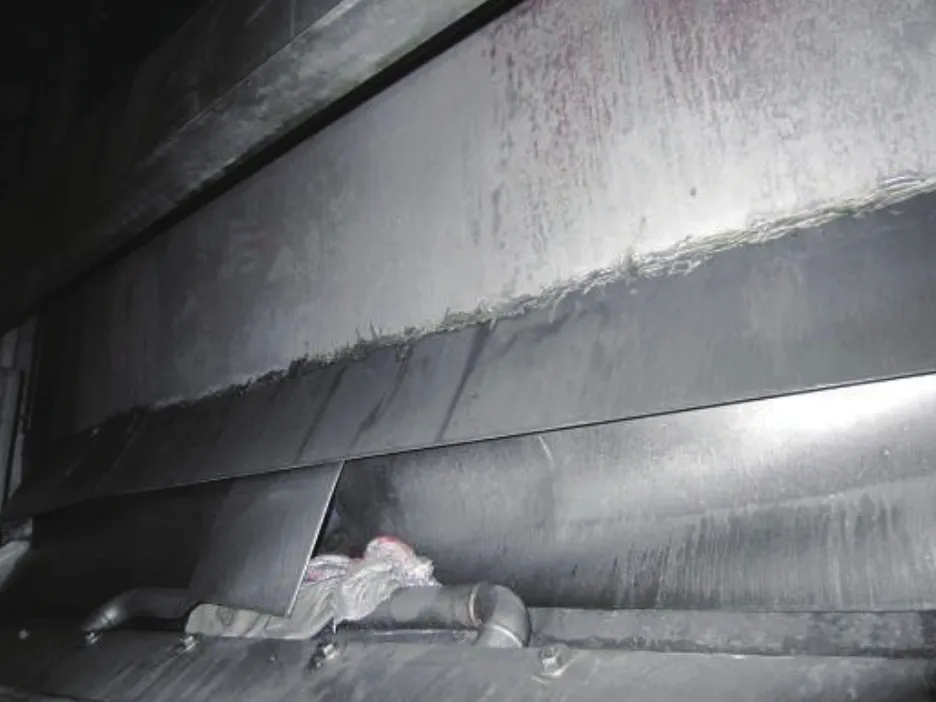

辊印产生的原因主要有:(1)换辊过程中,换辊轨道损坏,导致轨道会把轴承座上的铜质滑块啃下来,最后掉落到辊面,导致辊面存在缺陷;(2)生产过程中,板带表面存在缺陷,最后印到辊面上,最后复制到板带表面,导致辊印产生,如图 5。

图5 辊印

边皱

带钢边部出现与带钢运行方向垂直的条状折印,有时出现在一侧,多数出现在带钢两侧,长短不一,较短的达到1~2 mm,长的能达到20~80 mm。主要原因是带钢边部延伸不够,在平整机出口张力作用下,产生边皱,如图 6。

图6 边皱

橘皮

橘皮缺陷平整后板带表面不可见,冲压成型后可见,形状类似橘子皮。主要产生原因为带钢焊缝经过平整机时,轧制力降为1000 kN,此时板带延伸率达不到要求,板带表面质量也达不到要求,在飞剪处没有完全将性能不合格的带钢切除,因此,在后续的冲压过程中导致橘皮现象的产生,如图 7。

图7 橘皮

横弯

在板带宽度方向上出现板带弓形。主要是由于抗皱辊参数设定不合理导致,如图 8。

图8 横弯

解决措施

控制倾斜值大小,控制钢种变化时焊缝通过平整机的速度

(1) 调整倾斜值。生产较厚或者较软带钢时,及时调整倾斜值大小,哪边出现斜纹,加大哪边的倾斜值大小。

(2) 调整焊缝通过平整机的速度。当生产过程中更换钢种,焊缝通过时,爬行通过,爬行过程中根据现场具体情况调整倾斜值,没有问题后,慢慢提速生产,尤其是C板接DC04、DC04接C板时的焊缝特别要注意。只要按照此操作进行,就可以避免斜纹、损伤辊面。

(3) 将倾斜值设置为手动模式。生产特种钢时,当速度较快时,尽量不使用平直度仪倾斜自动控制系统,将倾斜值切换为手动模式,根据现场轧制力差值大小和板型的具体情况手动调整,防止突然出现斜纹的可能。

吹扫及相关设备改造

(1) 乳化液喷嘴大小更改。原先乳化液喷嘴是由西马克供应,喷口较大,流量较大,如果压力不合适的话,喷出来的乳化液不是雾状,对板带的清洗效果不佳。经过参考其他生产线的经验,决定更换一批新喷嘴,减小喷口的大小。改进后,效果非常明显,流量明显减少,喷出来的状态为雾状。

(2) 吹扫系统喷嘴数量更改。按照外方设计图纸,带钢上表面,下表面的吹扫喷嘴各为12个,并且喷嘴与喷嘴之间没有间隔,这样,达不到连退生产线2080 mm宽度带钢的生产要求,为此,经过测量,将喷嘴的数量增加到18个,并且在相应的位置留出间隔,扩大宽度范围。

(3) 吹扫系统喷嘴位置更改。按照外方的设计,带钢上表面的喷嘴的角度调整只能左右调整,自由度太少,多次调整后效果不佳,经过仔细观察后,发现必须更改上部喷嘴的自由度,将自由度改为2,使喷嘴的位置既可以左右调整,又可以上下调整,调整后,发现效果相当明显;带钢下表面的喷嘴根据观察,最后决定将喷嘴的整体位置往带钢表面移动,在不影响带钢表面的情况下,将喷嘴尽量往带钢表面移动,这样取得了很显著的成效。

(4) 吹扫系统喷嘴角度更改。按照西马克的设计,喷嘴的角度一般为60°,吹扫效果不佳,经过多次更改角度的位置,发现当喷嘴的角度为45°时,效果最佳。

(5) 更换滤芯型号。由于压缩空气较脏,导致气刀过滤器经常发生堵塞现象,为此制定了严格的过滤器清理周期。另外,为延长周期,并且不影响板面质量的条件下,将过滤器的滤眼放大一倍,这样便大大增长了更换清理的周期。

(6)改进防溅板。针对防溅板间隙问题,巧妙制作了挡水装置,决定在每两块防溅板之间焊接一块钢板,并且在焊接位置用玻璃胶挡住所有缝隙,让飞剪的平整液随着防溅板间的钢板顺流到下一块防溅板上,不会留到防溅板间的缝隙中,这样,所有的液体最终汇集到防缠导板的集水槽中,最终掉落到机架的收集盘中,这样便从根本上解决了此问题,如图9。

调整弯辊力参数,提高平整机前后张力

(1)调整弯辊力参数,改变控制速度。针对薄带钢通过平整机时,为消除浪型,主要措施为:改善操作。当生产较薄带钢时,在焊缝到达平整机之前,操作人员通过调整板型仪的设定曲线,来调整弯辊力的大小,来降低弯辊力值,使在保证板型的前提下,将弯辊力降到20%左右,这样在焊缝通过平整机时,使实际弯辊力与二级值弯辊力相差不大,这样不管是不是焊缝处,都不会因为弯辊力差值较大而导致浪型。

改变控制速度。当焊缝通过平整机时,把平直度仪关闭到重新投入使用的时间,由原来的7 s改为3 s,使平直度仪不参与控制的时间段大大缩短,这样,即使在弯辊力相差较大的时候,也可以通过平直度仪的控制来调整板型的好坏。

(2) 调整平整机前后张力。针对生产高强钢板带出现中浪的情况,主要措施为:生产高强钢时,平整机拉套速度尽量小;适当提高平整机前后张力,提高幅度在20% ~30%;所有的板型控制尽量使用手动模式,弯辊力采用负弯控制。

图9 防缠导板挡水装置

降低弯辊力大小

当出现边皱时,及时调整平整机弯辊力大小,减小弯辊力值,来消除边皱。

在飞剪处将不合格品全部切除

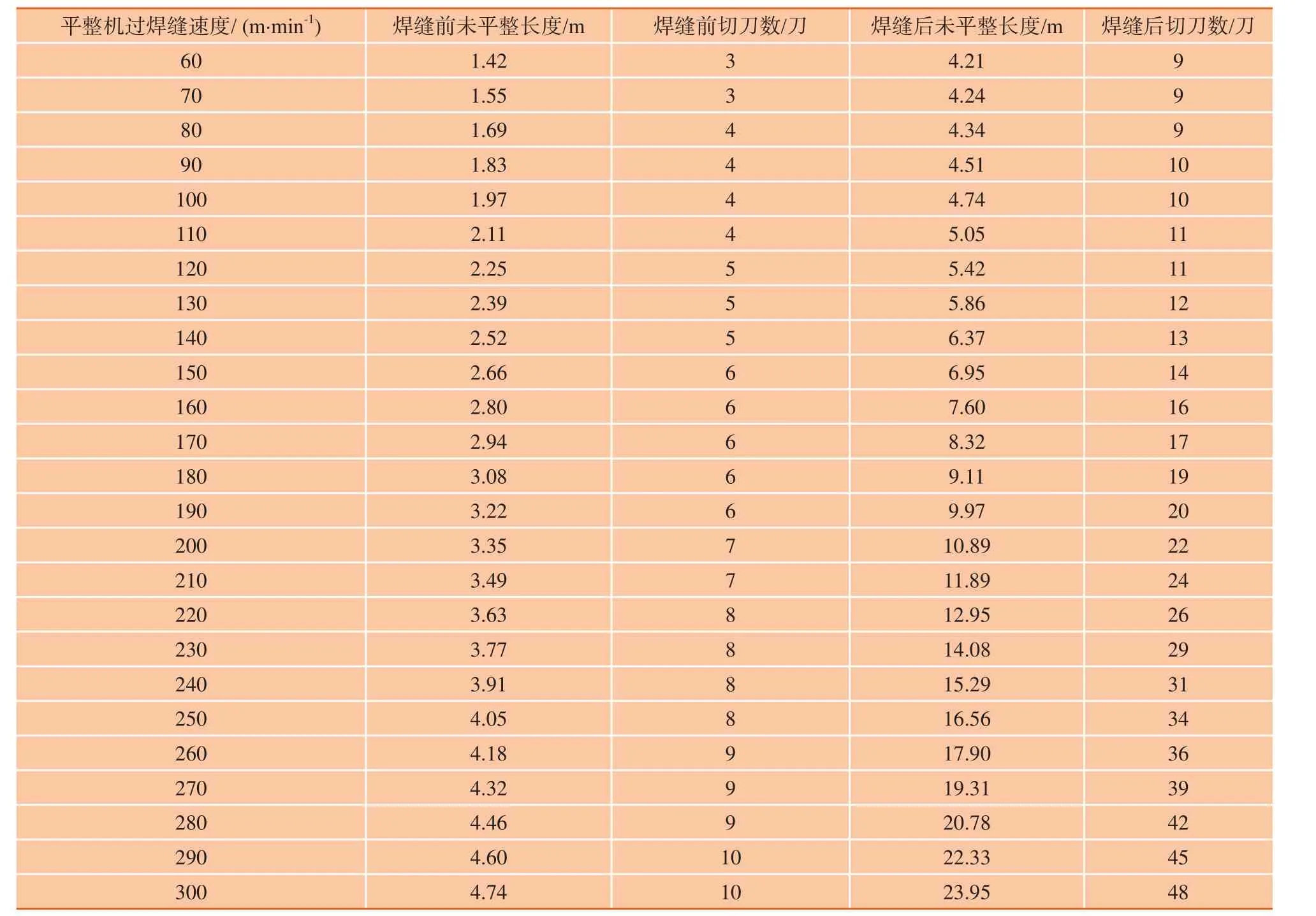

由于焊缝通过平整机时,平整机轧制力会自动降低,因此,在此阶段板带的性能达不到要求,需要在出口飞剪处切除。通过数据分析,找到了焊缝通过平整机的速度与需要剪切刀数的关系,见表1。

表1 焊缝通过平整机的速度与剪切刀数的关系

优化抗皱辊工艺参数

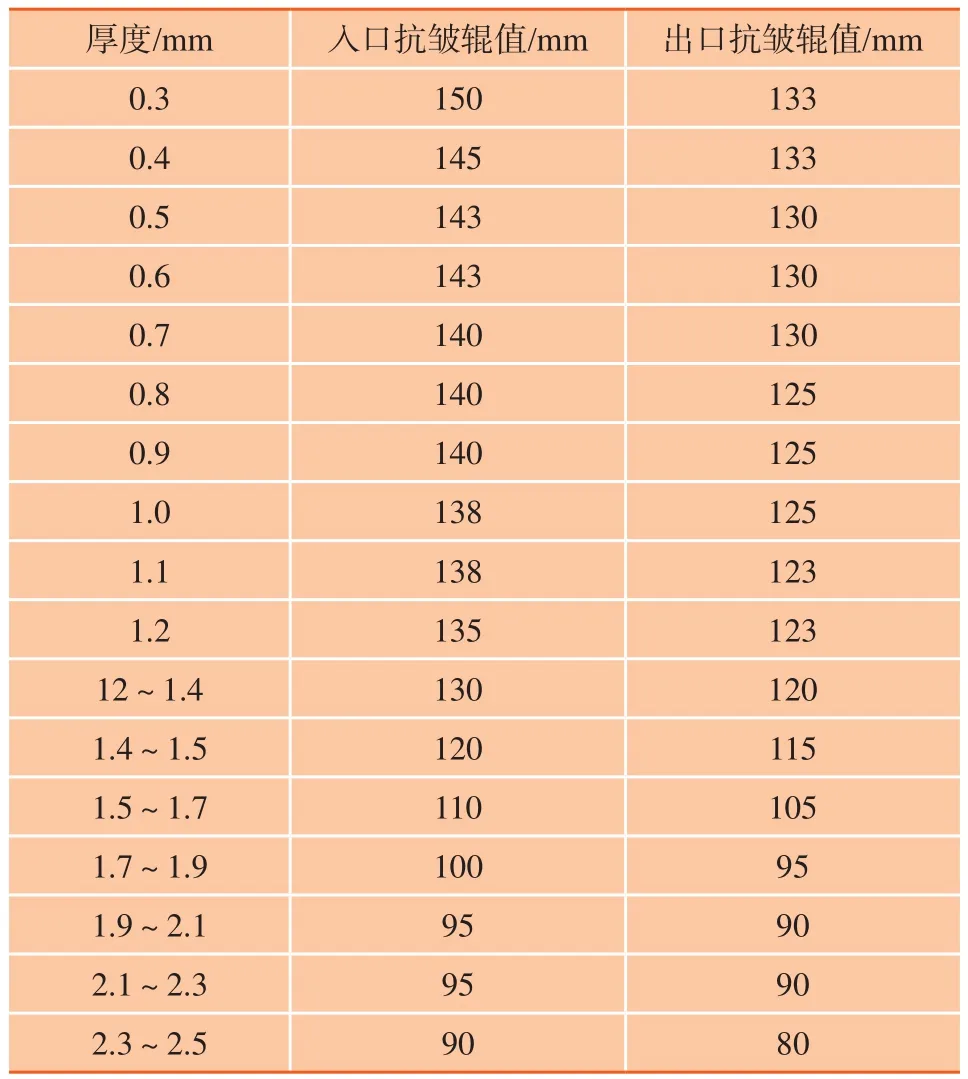

之前平整机抗皱辊入口数值比出口数值高,生产过程中总是出现横弯问题,通过技术攻关,发现只有出口抗皱辊数值低于入口时,此时横弯现象会减轻甚至消除,同时对参数的具体数值进行优化,优化后的参数表如下表2。

表2 优化后的抗皱辊参数

效果与效益

通过改进措施,一定程度上避免了平整机产生的平整斜纹、平整液残留、边皱、横弯、辊印、橘皮、浪型等缺陷,取得了预期的效果。

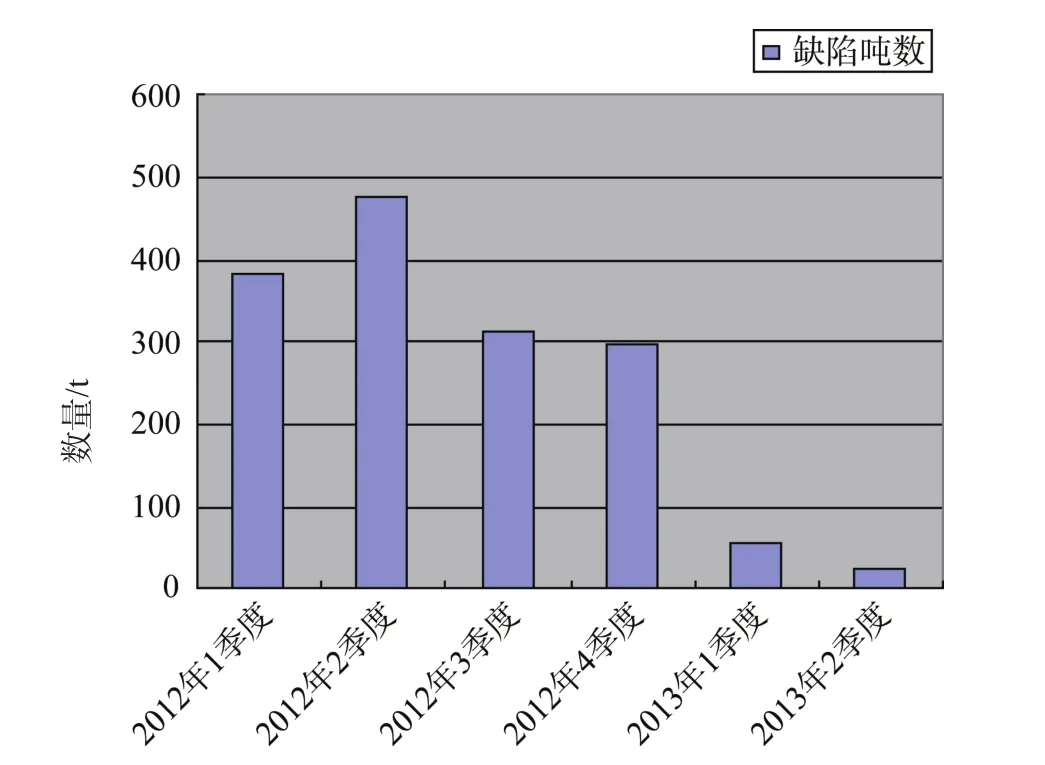

(1) 如图10所示,平整产品缺陷从2012年一季度到目前为止的变化趋势图,平整机产生的表面缺陷从2012年一季度的373 t降到2013年二季度的29 t左右,取得了很好的效果。

(2) 经济效益显著。通过改进,使降级品量大幅度降低,按照每吨降级品差价68元计算,每季度的效益为350×68=2.38万元。

图10 平整机产生的缺陷板材数量

另外,除了能够提高板带质量外,通过改进措施,同时能够避免很多次的停车次数,按照每季度减少停车时间3 h,连退线产量130 t/h,每吨的效益为200元计算,创效为200×130×3=7.8万元。

因此每年产生的经济效益为(2.38+7.8)×4=40.72万元

结 语

针对平整机产品产生的缺陷,采取了改进措施,板带的表面质量得到了很大的提高,有效的控制了平整斜纹、平整液残留、辊印、浪型等缺陷,并且创造了可观的经济效益。