热镀锌镀层铝含量分析

2014-12-30供稿孙珏璐林传华SUNJueluLINChuanhua

供稿|孙珏璐, 林传华/SUN Jue-lu, LIN Chuan-hua

前 言

铝是热浸镀锌中非常关键的金属元素,锌锅中铝含量决定了镀层的结构以及锌锅锌浴行为。许多人都在研究镀层中的铝含量,Dubois把镀层中的铝归类为3种形式。第1种是当有效铝大于0.136%时,镀锌板中间层是铝富集层,一般认为是溶解有10%~20%锌的Fe2Al5Znx;第2种是所谓的纯镀层中的溶解铝,溶解铝(g/m2)取决于锌层厚度;第3种是镀层表面的铝氧化丝,俄歇电子能谱分析可检测出其厚度为5 nm[1]。

L. Chen等人采用热镀锌模拟装置研究了GI、GA钢板中间抑制层形成的动力学。研究结果表明,2 s内已完成了中间抑制层的孕育和形核。在0.20%有效铝含量下,首先是FeAl3的形核以及随后转变为Fe2Al5Znx的扩散。而在0.13%有效铝含量下,其中间层演变过程是一个Fe-Al相与Fe-Zn相互竞争的过程。影响中间层主要是镀锌时间、锌锅温度以及锌液有效铝含量[2]。

实际工业化大生产中,锌锅温度以及锌液有效铝含量都是有目标值控制,或者说,都可以通过自动或人工经验使得其某个目标值上下波动。而唯有镀锌时间,是无法实现目标值上下波动的控制。镀锌时间主要取决于镀锌生产线的运行速度。Tong等多人[2-4]研究结果指出,镀层从锌液中吸收(Uptake)铝可以分为两个阶段。在初始阶段是一个急剧增加的过程,即完成Fe2Al5抑制层的连续形核。这个时间非常短,仅持续约0.1 s。随后是一个较长时间的Fe2Al5抑制层扩散长大的过程。工业生产线带钢浸镀长度约4 m,常规镀锌时间均大于2 s,远远大于抑制层完成连续形核所需要的时间,即其处于抑制层扩散长大阶段。也有研究指出,成品后纯镀层的铝含量总是低于锌液中铝含量,这是由于纯镀层中的铝在出锌锅后继续扩散进行Fe-Al合金层的生成即后扩散[1-2]。本文目的在于分析镀层消耗的铝量,而后的扩散是在镀层间内部扩散,不影响分析结果,可不考虑。

本文以大生产下的GI、GA钢板为研究对象,分析了镀层中的铝含量,寻找机组速度与镀层铝含量之间的关系。本文目的是寻找镀层消耗铝的规律,为优化锌锭添加制度、稳定控制锌液成分做准备。

样品与检测方法

样品取自工业大生产的钢板,GI样板14块,GA样板24块。相关生产工艺信息详细见表1。

表1 样品的生产工艺参数

镀层铝含量和镀层重量使用辉光放电光谱仪(GDS-750A)测量。GDS检测成本低,可快速定量分析,满足常规精度下的检测需求。

结果与讨论

GI板

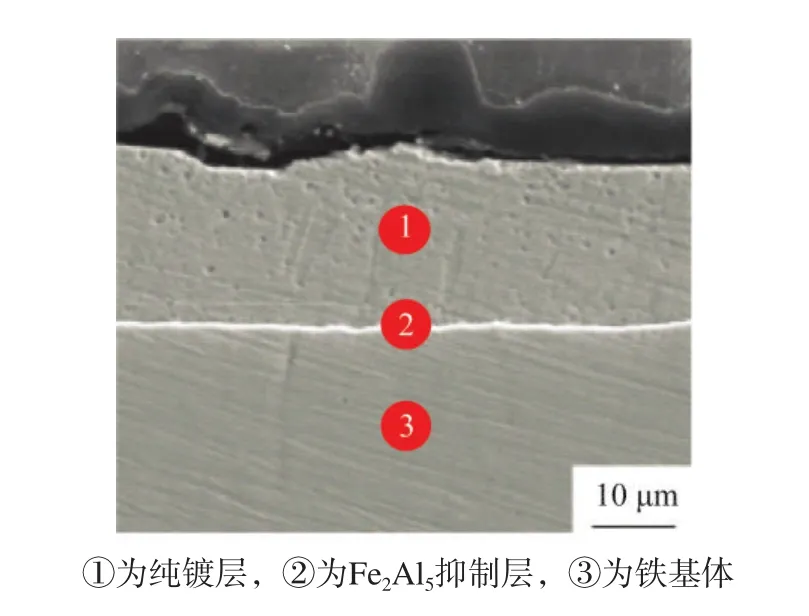

如前言中所述,镀层中总铝量T(质量分数)主要包括两部分:一部分是Fe2Al5抑制层中的铝,用i(g/m2)表示;另一部分是纯镀层中的铝,用c(g/m2)表示。在纯镀层中,铝含量与锌层厚度τ(g/m2)成正比关系[3]。纯镀层的铝含量处理为锌液中的有效铝含量b(质量分数),理由上述已提过了。那么,c=b·τ。因此,抑制层铝含量i(g/m2)与镀层中总铝量T(质量分数)之间有以下的关系:i=(T-b)·τ。图1是典型的镀锌层截面图。

图1 镀锌层截面

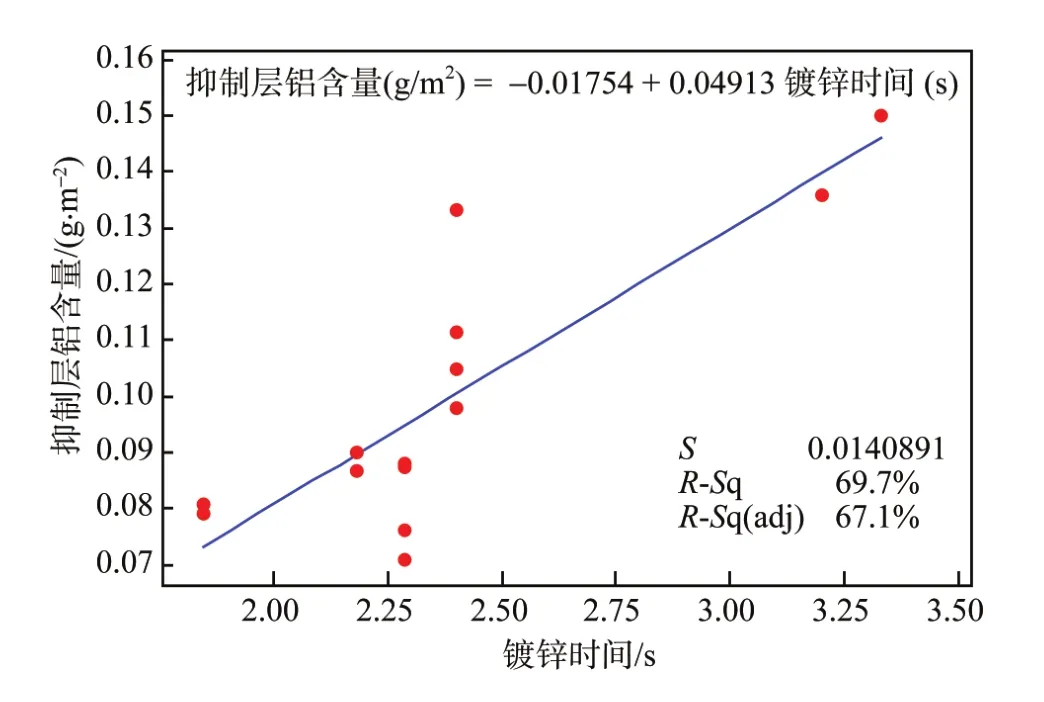

图2是GI板抑制层铝含量i(g/m2)与镀锌时间之间的关系。镀锌时间越长或速度越慢,抑制层越厚,铝含量越高。这个结果与L. Chen等人[3][5]实验室研究结果是一致的。本文考虑现场使用方便以及速度范围窄,回归按线性处理其趋势。镀锌时间约2.25 s(浸镀长度4 m,速度约107 m/min),样本受锌液有效铝含量以及镀锌温度偏离目标值影响,实际值与线性回归预测值偏差大。

图2 GI板抑制层铝含量(g/m2)与镀锌时间的关系

这说明,在大生产中,生产线运行速度将影响抑制层的厚度,影响着带钢从锌液中带走的铝量。在实际工业生产中锌锭的添加要考虑到这一点。例如,锌层厚度50 g/m2的某规格带钢一般情况下生产速度为100 m/min,若生产速度降至80 m/min,抑制层铝含量将增加0.0295 g/m2,影响铝含量约为0.06%。假设原先添加的是含铝量0.50%的锌锭,因为速度下降抑制层厚度增加,消耗更多的铝,仅因为抑制层厚度变厚这个影响因素,需要的铝含量增加至0.56%。

GA板

图3是GA板抑制层铝含量i(g/m2)与镀锌时间之间的关系。镀锌时间越长或速度越慢,抑制层越厚,铝含量越高。这个结果与L. Chen等人[3][5]实验室研究结果是一致的。当然在合金化后本抑制层也不将存在,这里所指的抑制层仅是指浸镀时产生的,用来测算镀层铝从锌液中吸收的铝含量,估算锌液铝消耗。本文考虑了现场使用方便以及速度范围窄,回归按线性处理其趋势。值得说明一点,我们在大生产运用这个线性回归的规律进行锌锭添加试验,可以满足实际生产的需要,这将在后续另一个锌锭添加模型报道进一步阐述。

图3 GA板抑制层铝含量(g/m2)与镀锌时间的关系

因此,在大生产中,生产线运行速度将影响抑制层的厚度,影响着带钢从锌液中带走的铝量,在实际的锌锭添加时要考虑到这一点。

对比GI与GA板的抑制层铝含量或者说抑制层厚度,还可以发现GI板的抑制层厚度要明显大于GA板,这正是锌液铝成分对抑制层形核长大的动力学作用的结果。GI板热浸镀时,Fe-Al抑制中间层快速形核和生长,有效阻碍了Fe-Zn之间的反应。当锌液有效铝不断提高直至0.20%,由于铁的充分供给,抑制层厚度不断增加[7][10]。GA板热浸镀时,Fe-Al抑制中间层的形核和生长,几乎同时伴伴随着抑制层的破裂,Fe-Zn化合物开始形核与长大。

结 论

本文以大生产下的GI、GA钢板为研究对象,分析了镀层中的铝含量,寻找机组速度与镀层铝含量之间的关系,得出以下结论。

(1) 纯锌GI板,在有效铝含量为0.18%~0.20%的情况下,镀锌时间越长或速度越慢,抑制层越厚,镀层中铝含量越高。实际生产中,为了维持锌锅锌液铝含量稳定,锌锭的添加要考虑速度因素。

(2)合金化GA板,在有效铝含量为0.125%~0.135%的情况下,镀锌时间越长或速度越慢,抑制层越厚,镀层中铝含量越高。实际生产中,为了维持锌锅锌液铝含量稳定,锌锭的添加要考虑速度因素。

(3) 纯锌GI板抑制层厚度比GA板要大,这是因为锌液有效铝的动力学作用。

致谢:本文得到宝钢技术中心金鑫焱、刘昕的大力支持和帮助,在此致以衷心的感谢!

[1] M Dubois.Al content in Intermetallic and Free zinc on Industrial Galvanizing Sheets. Revue de Métallurgie, 2005, 102(04): 307-314

[2] L. Chen, R. Fourmentin, J.R. Mc Dermid. : Morphology and Kinetics of Interfacial Layer Formation during Continuous Hot-Dip Galvanizing and Galvannealing. Metallurgical and materials Transactions A,2008, 39(9): 2128-2142

[3] N Y Tang. Modeling Al enrichment in galvanized coatings. Metallurgical and materials Transactions A, 1995, 26(7):1699-1704

[4] M L Giorgi, J B Guillot, R Nicolle. Modelling of the Galvanizing Reactions. Revue de Métallurgie, 2004,101(10):839-847

[5] Patrick Toussaint, Luc Segers, Rene Winand, et al. Mathematical modelling of Al take-up during the interfacial inhibiting layer formation in continuous galvanizing. ISIJ International, 1998, 38 (9):985–990

[6] David Zapico Alvarez, Florence Bertrand, Jean-Michel Mataigne, Marie-laurence Giorgi: “Nature of the Inhibition Layer in GA Baths”,Proceedings of the Galvatech’13 Conference, Association for Iron and Steel Technology, beijin, CHINA, SEPTEMBER 24–26, 2013,pp. 743–748

[7] Y.H. Liu, N.-Y. Tang: “Computer Modeling of Aluminum Uptake and Iron Dissolution in Galvaning and Galvannealing”, Proceedings of the Galvatech’04 Conference, Association for Iron and Steel Technology, Chicago, USA, April 4–7, 2004, pp. 1155–1164

[8] Akira Taniyma, Masahiro Arai, Toru Takayama: “Initial Stage Reation of Fe-Al and Fe-Zn Intermetallic Compounds During Galvannealing Process”, Proceedings of the Galvatech’04 Conference,Association for Iron and Steel Technology, Chicago, USA, April 4–7,2004, pp. 501–507

[9] Shigeru Hashimoto, Hiroshi Sakai, Makoto Nakazawa: “Numerical Simulation of Phase Transformation during Galvannealing Process”,Proceedings of the Galvatech’13 Conference, Association for Iron and Steel Technology, beijin, CHINA, SEPTEMBER 24–26, 2013,pp. 771–775

[10] Samaneh Alibeigi, Joseph R. McDermid:“Effect of Bath Al on Interfacial Layer Formation for Continuous Galvanized Mn-Containing Steels”, Proceedings of the Galvatech’13 Conference, Association for Iron and Steel Technology, beijin, CHINA, SEPTEMBER 24–26,2013, pp. 171–176