对改性粉煤灰中硅铝铁溶出率的研究

2014-12-29秦玉珠魏丽丹孟令丽王爱卿张文斌李岳姝赵文光

秦玉珠,汪 宁,魏丽丹,孟令丽,王爱卿,张文斌,李岳姝,赵文光

粉煤灰的主要成分是SiO2,Al2O3、Fe2O3[1]。我国目前对粉煤灰的利用率很低,只有不到20%。如果把粉煤灰的主要成分回收利用起来,制备成聚合铝、聚合铁和聚合硅等无机高分子絮凝剂[2-4],不仅能够解决粉煤灰的处理不及时造成的环境污染问题,还能应用于水处理工程,从而改善对耕地、水源、植被、大气、生态平衡等造成的环境破坏[5-7]。由此可以看见,将粉煤灰当作资源综合利用起来,不但可以实现它的经济价值、社会价值和环境价值,而且对以后的能源问题具有很深远的意义。本文主要通过研究粉煤灰的改性,寻找粉煤灰中硅铁铝离子溶出率较高的改性最佳工艺参数,从而为粉煤灰的综合利用寻找一条新的路径。

1 实验部分

1.1 试剂和仪器

1.1.1 实验试剂

本实验所用的粉煤灰取自于鸡西某电厂,其化学组成如表1所示。盐酸(分析纯,天津市凯通化学试剂有限公司);氢氧化钠(分析纯,天津市凯通化学试剂有限公司);三氯化铝(分析纯,天津市天达净化材料精细化工厂);三氯化铁(分析纯,沈阳市东化试剂厂)。

表1 粉煤灰的主要化学组成

1.1.2 实验仪器

FO310C型马弗炉(重庆泰图科技有限公司),DK-98-1型电热恒温水浴锅(天津市泰斯特仪器有限公司),CJ-0.5型高压反应釜(威海市新元化工机械厂),101-0型电热鼓风干燥箱(天津市泰斯特仪器有限公司),DF-11型集热式磁力加热搅拌器(江苏省金坛市医疗机械厂)。

1.2 实验内容

1.2.1 工艺流程

1.2.2 粉煤灰的改性

图1 工艺流程图

准确称取4 g粉煤灰和2 g NaOH于研钵中,研磨均匀。然后将研磨均匀的粉煤灰和NaOH混合物置于坩埚中。将坩埚放入马弗炉中高温焙烧1 h。当温度和时间达到后,使其自然冷却,取出坩埚,将其研磨成粉末状。

1.2.3 酸浸溶出离子

将研磨好的粉末至于100 mL的锥形瓶中。配制50 mL 20%的盐酸溶液。将盐酸溶液倒入锥形瓶中,震荡均匀。然后将锥形瓶放在水浴加热-搅拌器上以50℃转速320r·min-1充分反应1 h。期间会发现溶液变为淡黄色,抽滤,等到滤渣和滤液。其中滤渣是含有硅酸的固体,滤液是含有Al3+和Fe3+的溶液。

1.3 溶出液中Al3+和Fe3+含量的测定

1.3.1 溶出液中Fe3+含量的测定

配制0.02mol·L-1的EDTA标准溶液,准确移取滤液10 mL,加入5滴磺基水杨酸钠,5 mL pH=2的缓冲溶液,加热至70℃,用EDTA标准溶液滴定至由酒红色变为浅黄色,记下消耗的EDTA溶液的体积,平行滴定3次。

1.3.2 溶出液中Al3+含量的测定

在上述溶液中加入1滴溴甲酚绿,用1:1的氨水调节溶液颜色至黄绿色,然后加入10 mL过量的EDTA溶液,2滴PAN指示剂,用CuSO4标准溶液滴定,当溶液达到茶红色时到达终点。记下消耗的CuSO4的体积,平行滴定3次。

2 结果与讨论

2.1 焙烧实验条件对A13+溶出率的影响

文献表明,A13+溶出率一直是粉煤灰改性的瓶颈,所以本文仅列出了有代表性的A13+正交实验表。以焙烧温度、NaOH与粉煤灰的质量比、焙烧时间3个因素作为影响因子,每个影响因子分别选择3个水平,设计L9(33)正交实验来研究粉煤灰的焙烧温度、NaOH与粉煤灰的质量配比、焙烧时间对A13+溶出率的影响。L9(33)正交实验因素水平见表2,正交实验结果见表3。

表2 L9(33)正交实验因素水平表

由表2和表3可知,通过L9(33)正交实验考察3个因素对从粉煤灰溶出率影响的优组合是A3B3C3,即在焙烧温度为800℃,NaOH与粉煤灰的质量比为1∶3,焙烧时间为1.5 h的条件下,粉煤灰中A13+的溶出率高达 91.17%。

2.2 单因素酸浸时间对Al3+、Fe3+和Si3+溶出率的影响

2.2.1 单因素酸浸时间对Al3+、Fe3+溶出率的影响

在做完了粉煤灰的改性后,接着考察单因素酸浸时间对粉煤灰Al3+和Fe3+溶出率的影响,实验结果分别见图2和图3。

?

从图2可以看出,做的七组实验均具有相同条件:焙烧温度800℃,NaOH与粉煤灰质量比1∶3,焙烧时间1.5 h,盐酸的体积分数20%,水浴温度50℃。水浴温度不宜过高,因为盐酸本身易挥发。从表中能够看出,随着酸浸时间的增加,溶出率也跟着增加,但是当时间达到60 min后,溶出率的增加已经变得很缓慢。所以从降低能耗等多方面综合考虑,确定酸浸的最佳时间为1 h。

在考察单因素酸浸时间对粉煤灰铝离子溶出率的影响的同时,考察单因素酸浸时间对粉煤灰铁离子溶出率的影响,实验结果见图3。

本组实验酸浸时间对粉煤灰铝离子溶出率条件相同。从图3可以看出,酸浸时间在20min以内Fe3+溶出率较低;酸浸时间为30min时,Fe3+溶出率大于50%,随着酸浸时间的增加,溶出率也随之增加;当时间达到60 min后,Fe3+溶出率的高达95%。酸浸时间大于60min,Fe3+溶出率增长缓慢。相同条件下Fe3+的溶出率比Al3+的溶出率要高。

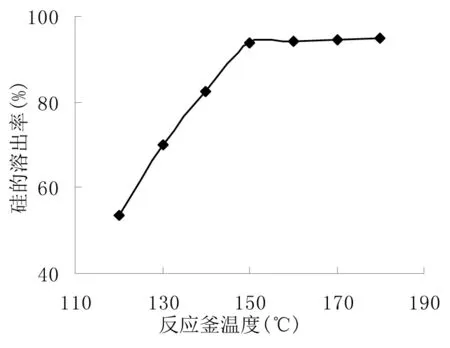

2.2.2 单因素碱溶温度对硅溶出率的影响

采用高压反应釜对粉煤灰进行碱溶,考察单因素碱溶时温度对硅溶出率的影响,实验结果见图4。九组实验均是以焙烧的最佳条件以及酸溶的最佳时间为实验条件,碱溶时控制其他条件不变,考察高压反应釜的温度对粉煤灰中硅溶出率的影响。从图4中可以看出,随着温度的升高,硅的溶出率也跟着上升;但当温度达到150℃以后,上升变得不明显。由此可见,碱溶时,高压反应釜中的最佳温度为150℃。

图2 酸浸时间对粉煤灰中Al3+溶出率的影响

图3 酸浸时间对粉煤灰中Fe3+溶出率的影响

图4 碱溶温度对粉煤灰中Si溶出率的影响

3 结论

(1)以正交实验来研究粉煤灰的焙烧温度、NaOH与粉煤灰的质量配比、焙烧时间对A13+和Fe3+溶出率的影响,确定最佳工艺参数为焙烧温度800℃,NaOH与粉煤灰的质量比为1∶3,焙烧时间为1.5 h。粉煤灰中Al3+的溶出率最高为91.17%。

(2)考察了单因素酸浸时间对Al3+和Fe3+溶出率的影响和碱溶温度对Si溶出率的影响。结果表明,酸浸时间为1 h,碱溶时高压反应釜的温度为150℃,压力为0.4 MPa时,Al3+、Fe3+和Si的溶出率最高。

[1]罗沛聪,刘怡,罗隽,等.用于水处理的高效除磷型粉煤灰陶粒滤料的研制[J].环境工程学报,2012,6(11):3849-3854.

[2]刘臻.粉煤灰制取絮凝剂的研究[J].中国资源综合利用,2007,25(6):3-5.

[3]俞尚清,潘志彦,钱小飞,等.聚硅酸氯化铝铁絮凝剂制备及絮凝效果的研究[J].环境污染与防治,2004,26(2):121-123.

[4]蒋丽,谌建宇,李小明,等.粉煤灰陶粒对废水中磷酸盐的吸附试验研究[J].环境科学学报,2011,31(7):1413-1420.

[5]张玉胜,张伟.利用高铝粉煤灰提取氧化铝的应用[J].粉煤灰综合利用,2010(3):20-22.

[6]徐勋.粉煤灰基混凝剂的制备及其在废水处理中的应用[D].哈尔滨:哈尔滨工业大学,2008.

[7]李剑虹.粉煤灰在我国水处理领域中的最新研究与发展[J].粉煤灰综合利用,2010(5):52-54.