铜闪速炉反应塔内壁挂渣热力学模型探析

2014-12-26汪金良张文海童长仁

汪金良,张文海,童长仁

(1.江西理工大学冶金与化学工程学院,江西 赣州341000;2.中国瑞林工程技术有限公司,南昌330002)

0 引 言

闪速熔炼是当今最具竞争力的铜镍强化熔炼技术[1].反应塔是闪速熔炼炉的最重要部分,但随着“四高”技术[2](高投料量、高铜硫品位、高富氧浓度、高容积热强度)的应用,炉子热负荷不断提高,反应塔内壁的损伤也相应加速.反应塔内壁挂渣能有效阻止反应塔内壁被侵蚀[3],然而,其组成及物性状况受熔炼工艺参数和操作条件影响大.因此,开展反应塔内壁挂渣热力学研究,对闪速熔炼过程的节能降耗和安全生产具有重大意义.

当前,关于闪速炉反应塔内壁挂渣问题,Plikas等[4]采用流体动力学仿真软件建立了水冷反应塔实时监控预测系统;Gunnewiek等[5]利用历史生产数据和计算机仿真技术建立了渣墙侵蚀诊断系统;李欣峰等[6]对反应塔内流场、温度场、浓度场、燃烧释热场进行了耦合仿真;陈卓等[7]对有砖砌反应塔塔壁温度场进行了二维解析,对反应塔炉膛内形数值仿真进行了研究;本文作者对反应塔塔壁温度场进行了三维解析,并对反应塔炉膛内形进行三维仿真[8].这些研究对闪速熔炼过程的强化生产和节能降耗具有重大意义.但还未见有关闪速炉反应塔内壁挂渣热力学模型的报道.

铜闪速熔炼反应非常剧烈,可在2~3 s内完成造锍、造渣和部分吹炼反应,得到一定品位的铜锍.Goto[9]首次将高温多相多组分同时平衡的原理运用于闪速造锍熔炼过程分析,之后,Nobumasa[10]、黎书华[11]、谭鹏夫[12]、张传福[13]以及本文作者汪金良[14-15]、童长仁等[16],对铜闪速熔炼过程的数学模型建立和计算机模拟开展了大量研究工作,但都是在铜锍、炉渣和烟气三相达到或接近平衡态时,各相温度相同的前提下,进行多相反应平衡计算.从宏观层面上,这种假设是对的,事实也证明是正确的.

然而,事实上,物料从进入反应塔到掉入沉淀池,在反应塔中经历的环境状况非常复杂的.反应塔中的氧势并不是一开始就很低,而是由一个从高到低的变化过程,PO2变化范围为10~10-4Pa,温度也在1 400~1 600 K之间波动[17-18].实际闪速熔炼产物包括了铜锍、炉渣、烟气和挂渣,且温度各不相同.

因此,本文将挂渣作为铜闪速熔炼的第四相产物,基于高温多相多组分同时平衡的原理,研究建立闪速炉反应塔内壁挂渣热力学模型,从而探索反应塔内壁挂渣形成的热力学条件.

1 建模原理

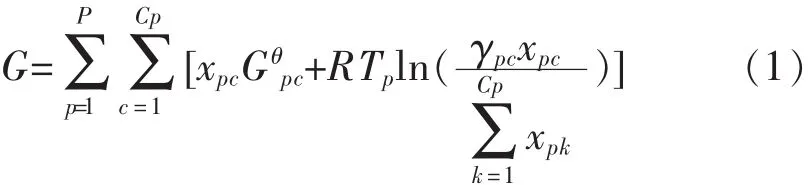

对于多相共存的铜闪速熔炼体系,总的吉布斯自由能可用式(1)表示:

式 (1)中:P是体系的总相数;Cp是p相中的组份数;xpc是p相中C组份的摩尔数;γpc是p相中c组份的活度系数;Tp是p相温度,单位为 K;Gθpc是p相中c组份的标准生成吉布斯自由能,与Tp有关,可用式(2)表示:

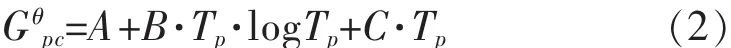

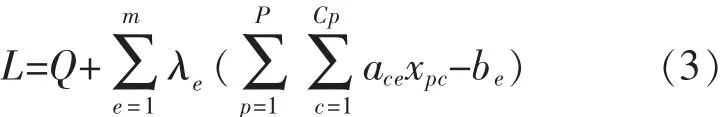

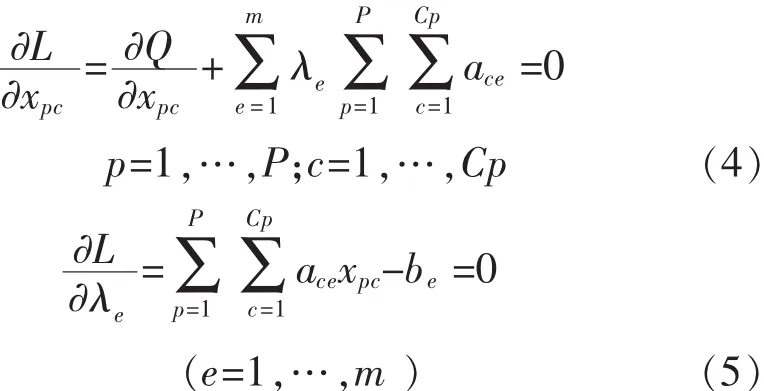

根据最小吉布斯自由能原理,当体系处于平衡状态时,体系总吉布斯自由能最小.因此,可将式(1)在X(n)处按泰勒级数二阶展开得到多项式Q,再结合质量守恒定律,通过引入Lagrange因子,从而构造出函数(如式(3)所示),将有约束条件的极值问题转换为无约束条件极值问题.

式(3)中:ace是c组份中e元素的数目,be是元素e的总摩尔数,m是体系中元素个数,λe是Lagrange因子.将L分别对xpc和λe求偏导可得:

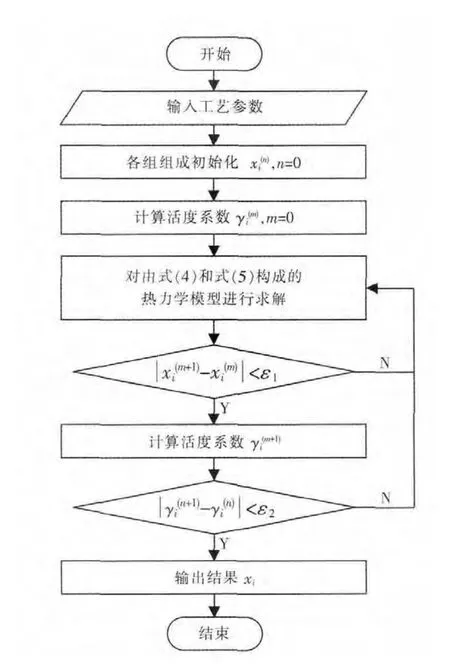

由式(4)和式(5)构成的方程组即为闪速炉多相共存体系热力学模型,可用Rand算法进行求解,从而得到挂渣和其他相的组成.模型计算流程如图1所示.

图1 模型计算流程

由于活度系数与各相组分的组成有关,所以,在流程中设置有组分和活度系数双层迭代,分别通过和进行判断,这里 ε1和ε2都取10-5.只有当这2个条件都满足的情况下,体系中假设的相才真正存在,得到的组分才能反映体系真正状况.

2 基本数据

2.1 体系各相组分

共涉及到四相:铜锍相、炉渣相、挂渣相和烟气相,其中挂渣不同于一般的冶炼炉渣,扫描电镜分析表明挂渣中含有较高的Fe3O4和Cu2O[19].各相组分如下:

1)铜锍相:Cu2S、FeS、FeO、Fe3O4、Cu;

2)炉渣相:FeO、SiO2、Cu2S、Cu2O、Fe3O4、FeS;

3)挂渣相:Fe3O4、FeO、SiO2、Cu2O;

4)烟气相:SO2、S2、O2、N2、H2O、H2、CO、CO2.

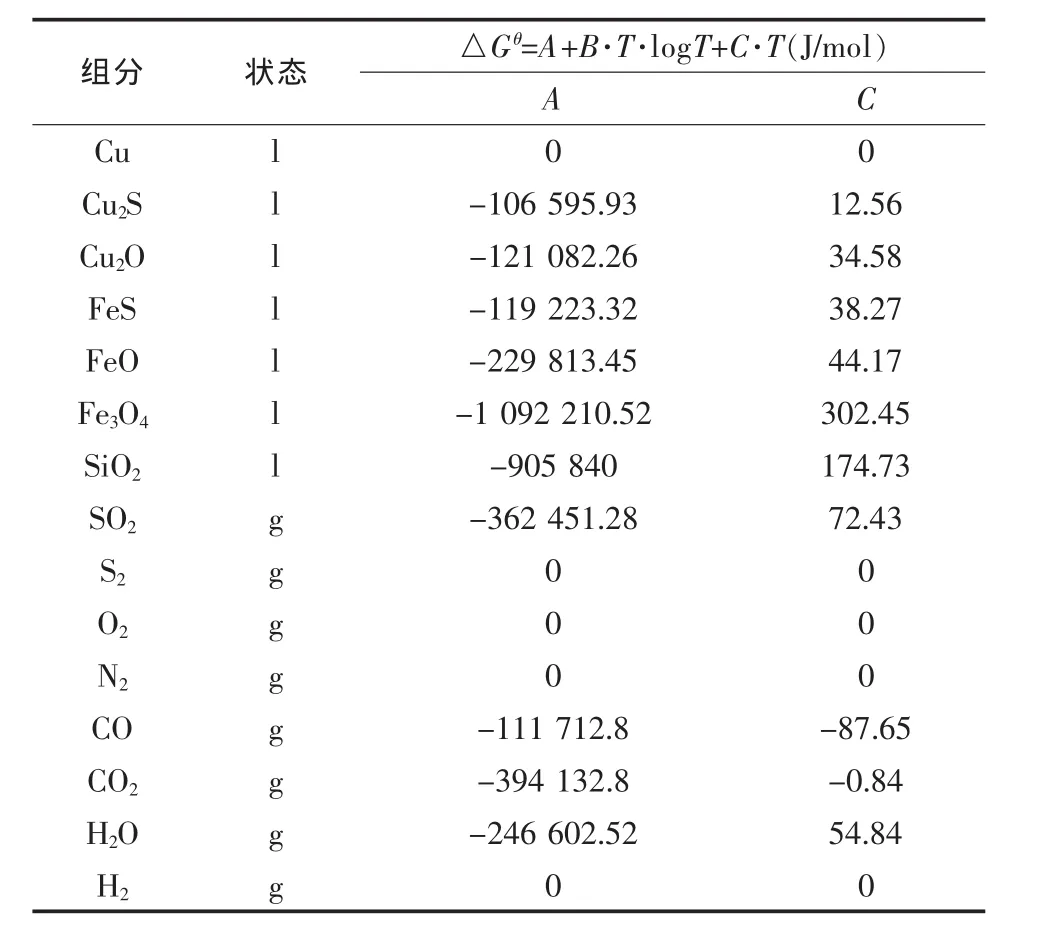

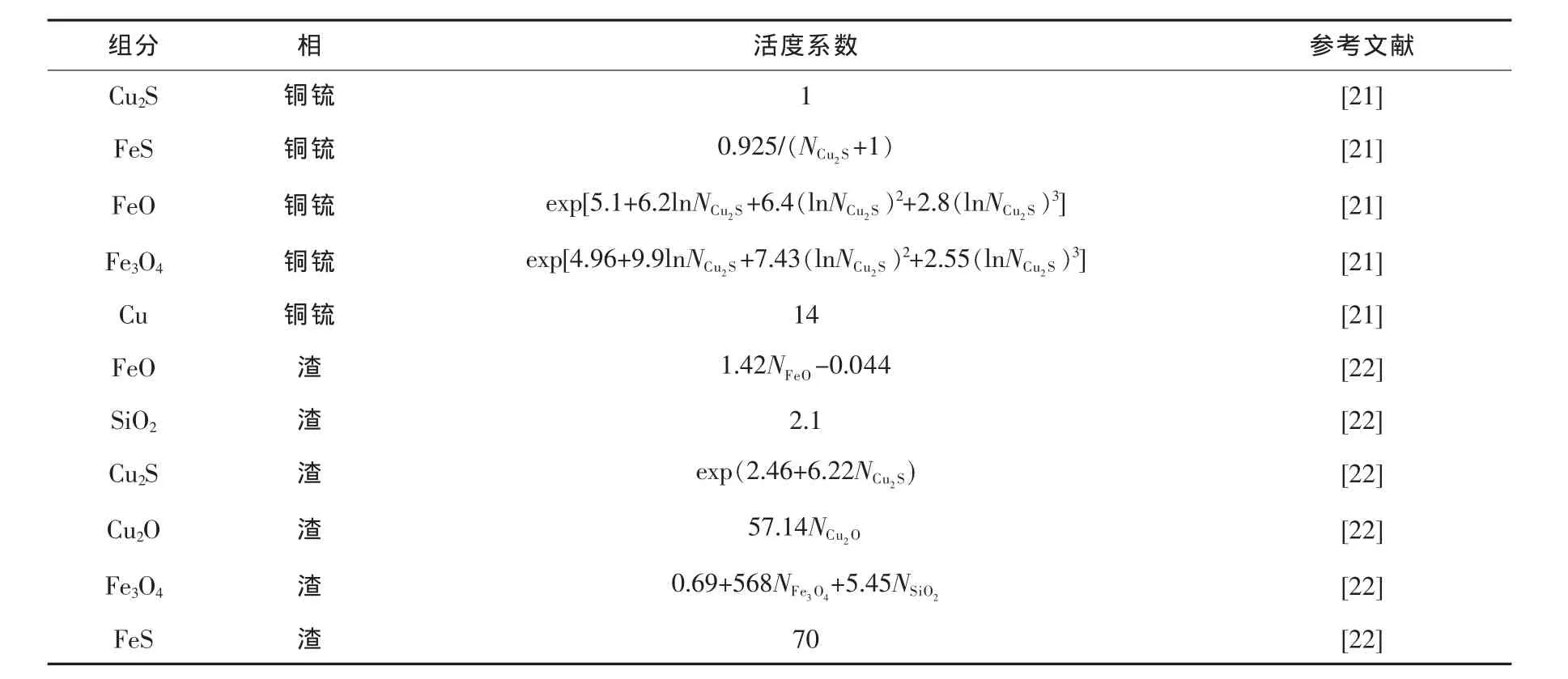

2.2 热力学数据

模型中涉及的各相各组分标准生成吉布斯自由能如表1[20]所示,各组分活度系数如表2所示,其中NCu2S为冰铜中 Cu2S 的摩尔分数,NFe3O4、NSiO2、NCu2O为炉渣中 Fe3O4、SiO2、Cu2O 的摩尔分数.

表1 组分的标准生成吉布斯自由能

表2 组分的活度系数

3 仿真及结果分析

3.1 工业生产数据

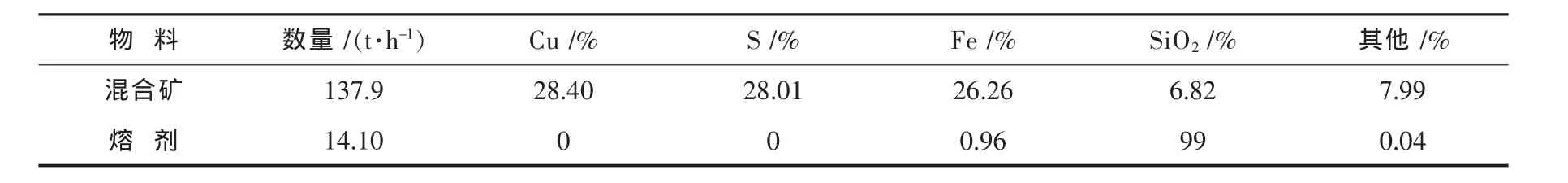

仿真数据取自国内某铜冶炼厂,其闪速熔炼的物料为铜精矿、渣精矿和烟灰的混合料,详见表3.

表3 入炉物料量与物料主要化学成分

3.2 模型计算结果

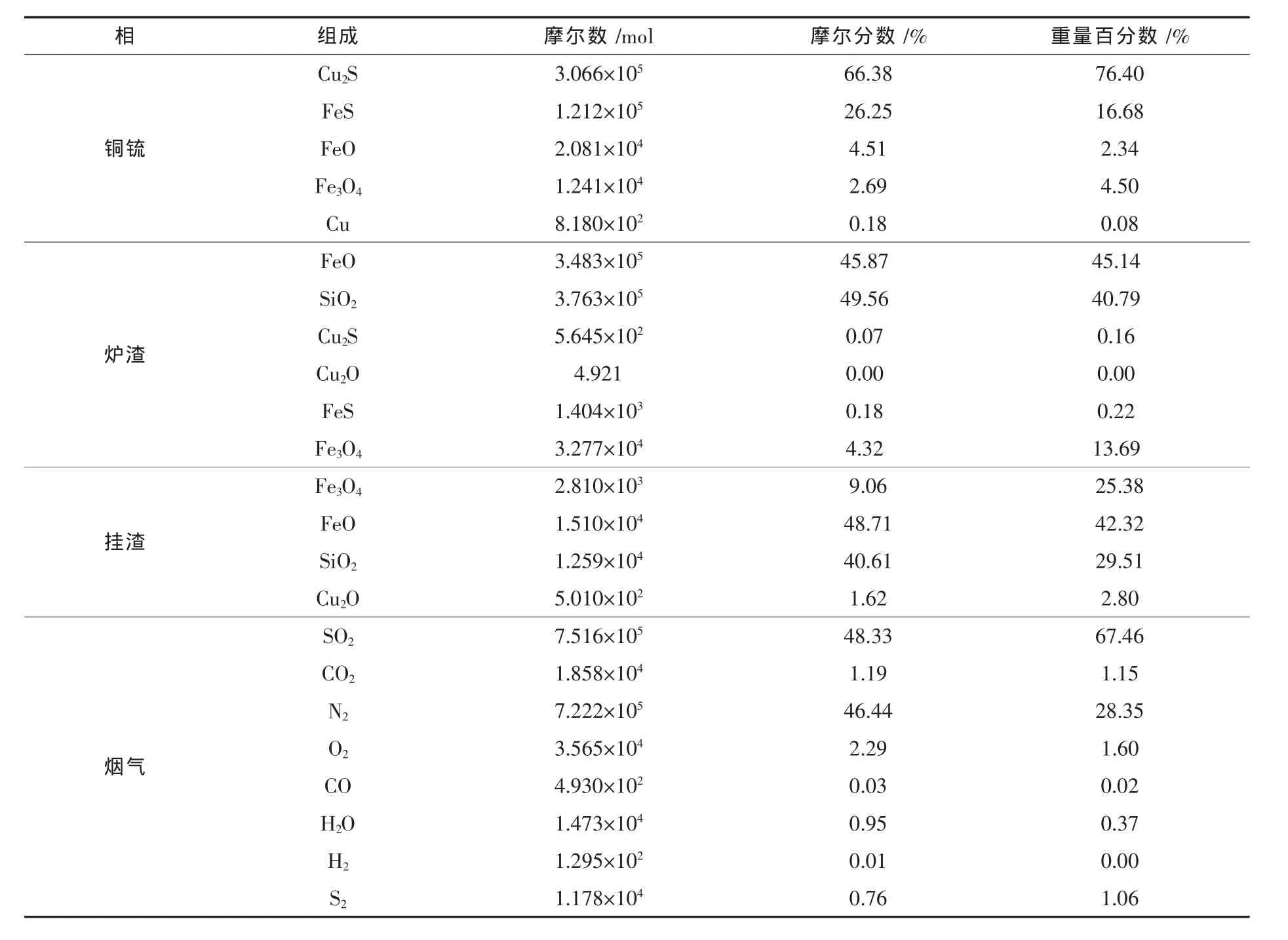

基于所建立的铜闪速炉内壁挂渣热力学模型,应用Delphi高级语言研发了计算机仿真系统,并在铜锍温度为1 190℃,炉渣温度为1 250℃,挂渣温度为1 350℃,烟气温度为1 250℃的情况下,计算了体系各相组成.计算结果见表4所示.

表4 模型计算结果

由表4可以看出,当闪速炉反应塔中存在局部氧势较高时,铜闪速熔炼过程会产生铜锍、炉渣、挂渣和烟气四相,其产出率分别为33.03%、28.74%、1.33%和36.90%.可见,在闪速炉反应塔中产出的高Fe3O4挂渣相数量并不多,只占总物料的1.0%左右.

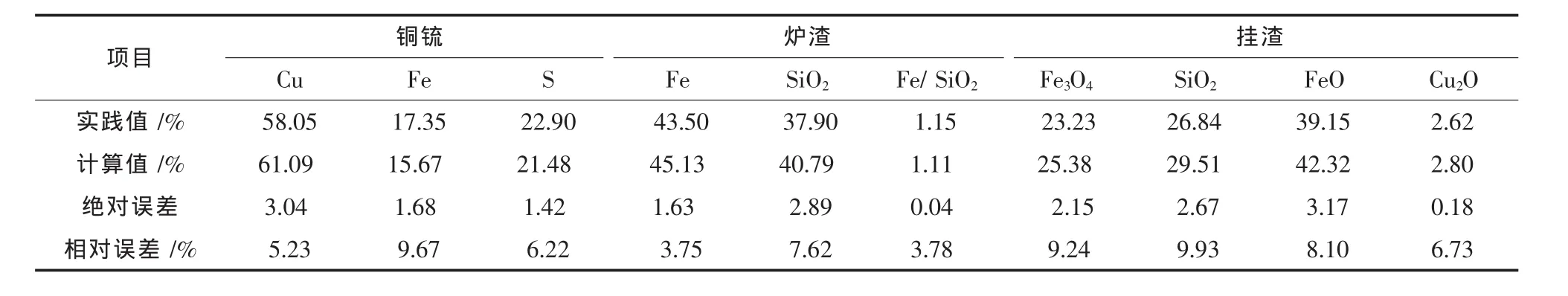

模型计算结果与生产数据的对比情况列于表5.由表5可知,铜锍、炉渣和挂渣各相组成的模型计算值与工业生产实践值吻合度较高,说明将挂渣作为铜闪速熔炼过程的第四相,基于高温多相多组分同时平衡的原理,建立闪速熔炼反应塔内壁挂渣热力学模型是可行的.该模型可以用于进一步分析闪速熔炼过程各工艺参数的变化对反应塔挂渣形成的影响.

表5 模拟结果与生产数据对照

4 结论

1)模拟结果与生产数据吻合得较好,表明将挂渣作为闪速熔炼的第四相,建立的闪速炉反应塔内壁挂渣热力学模型是可行的.

2)铜闪速熔炼过程中产生的反应塔内壁挂渣的量并不多,大约占总物料的1%.

3)该模型的建立为进一步研究闪速炉反应塔内壁挂渣形成热力学提供了一种有效方法.

[1]Moskalyk R R,Alfantazi A M.Review of copper pyrometallurgical practice: today and tomorrow[J].Minerals Engineering,2003,16(10): 893-919.

[2]张文海.闪速熔炼在中国的进展与研究-冷风技术及“非接触冶金”[J].中国有色金属学报,2004,14(1):63-71.

[3]Merry J,Sarvinis J,Voermann N.Designing modern furnace cooling systems[J].JOM Journal of the Minerals,Metals and Materials Society,2000,52(2): 62-64.

[4]Plikas T,Gunnewiek L,Gerritsen T,et al.The predictive control of furnace tapblock operation using CFD and PCA modeling[J].JOM Journal of the Minerals,Metals and Materials Society,2005,57(10):37-43.

[5]Gunnewiek L,Suer J,Macrosty R,et al Developing a tapblock diagnostic system[C]//Third International Platinum Conference‘Platinum in Transformation',The Southern African Institute of Mining and Metallurgy,2008:203-210.

[6]Li X F,Mei C.Numerical simulation analysis of Guixi copper flash smelting furnace[J].Rare Metals,2002,21(4):260-265.

[7]Chen Z,Mei C,Cen H R,et al.Simulation of moving boundary of the reaction shaft in a flash smelting furnace[J].Journal of Central South University of Technology,2001,8(3):213-218.

[8]Wang J L,Wang H Q,Tong C R,et al.Simulation of Frozen Slag inside Brickless Reaction Shaft of Flash Smelting Furnace[J].Metallurgical and Materials Transactions B,2013,44(6):1572-1579.

[9]Goto Sakichi.Equilibrium calculations between matte,slag and gaseous phases in copper smelting.In:Jones M J ed.Copper Metallurgy-Practice and Theory[D].London:Institute of Mining and Metallurgy,1975:23.

[10]Nobumasa Kemori.The application of equilibrium calculations to a copper flash smelting furnace[J].Journal of the Ming and Materials Processing Institute of Japan,1987,103(5):21-24.

[11]黎书华,黄克雄,梅显芝.贵溪闪速炉铜锍熔炼过程热力学模型[J].中南工业大学学报,1995,26(5):627-631.

[12]Tan P F,Neuschütz D.A thermodynamic model of nickel smelting and direct high-grade nickel matte smelting processes:Part I.Model development and validation[J].Metallurgical and Materials Transactions B,2001,32(2): 341-351.

[13]谭鹏夫,张传福,李作刚,等.在铜熔炼过程中第VA族元素分配行为的计算机模型[J].中南工业大学学报,1996,26(4):479-483.

[14]汪金良,张传福,张文海.铅闪速熔炼过程的多相平衡模型[J].中南大学学报,2012,43(2): 429-434.

[15]汪金良,王军.闪速连续炼铜炉型数值模拟研究[J].有色金属科学与工程,2014,5(1):30-36.

[16]童长仁,吴卫国,周小雪.铜闪速熔炼多相平衡数模的建立与应用[J].有色冶金设计与研究,2006,27(6):6-9.

[17]陈卓.铜闪速炉系统数值熔炼模型及反应塔炉膛内形在线仿真监测研究[D].长沙:中南大学能源科学与工程学院,2002:48-54.

[18]Kemori N,Denholm W T,Kurokawa H.Reaction mechanism in a copper flash smelting furnace[J].Metallurgical and Materials Transactions B,1989,20(6): 327-336.

[19]Wang J L,Wu Y X,Liang L W.Evaluation of melting point of the freeze slag in reaction shaft of flash smelting furnace[J].Advanced Materials Research,2012,402:277-282.

[20]梁英教,车荫昌.无机物热力学数据手册[M].沈阳:东北大学出版社,1993:458.

[21]Shimpo R,Watanabe Y,Goto S,et al.An application of equilibrium calculations to the copper smelting operation[C]//Advances in sulfide smelting.Utah: Americal Institute of Mining,Metallurgical and Petroleum Engineers,1983: 295-316.

[22]谭鹏夫,张传福.铜熔炼过程中伴生元素分配行为的计算机模型[J].金属学报,1997,33(10): 1094-1100.