超高强C u-N i-S i-Mg-C r合金的组织和性能

2014-12-26黎三华雷前李周张良王梦萦刘会群

黎三华 雷前 李周 张良 王梦萦 刘会群

(1.中南大学材料科学与工程学院,长沙 410083;2.有色金属材料科学与工程教育部重点实验室,长沙 410083)

0 引 言

导电弹性材料广泛应用于航空航天、电子电器、机械仪表、汽车及家用电器等领域.传统的导电弹性材料主要有锡磷青铜和铍青铜.但是锡磷青铜强度低,一般不超过800 MPa;而铍铜合金本身有剧毒元素铍且高温下强度和弹性显著下降,因此已经不能满足需求[1-2].近年来国内外研究人员开展了大量的研究工作以寻求新的导电弹性材料,Cu-Ni-Sn系、Cu-Ni-Zn系、Cu-Ni-Al系和Cu-Ti系合金被相继开发出来,强度在1 000 MPa以上,但是它们的电导率较低,均低于15%IACS,因此也难以满足高端产品的需求[3-4].

既提高铜材料的强度同时又要保持其较好的导电性能,铜合金中采用的常见方法是沉淀析出强化[5-6].Cu-Ni-Si合金经适当的形变热处理后可以在基体中形成弥散的纳米级粒子[7-9],使材料的强度显著提高,另外,由于溶质原子以纳米级金属间化合物粒子的形式从基体中析出,使其同时具有良好的导电性能.Cu-Ni-Si合金产品已经应用于引线框架材料、高速列车接触线、集成电路、继电器、连接器等工业领域[10-11],但是其强度低于850 MPa,难以满足功率型继电器等高端产品对材料性能的要求[12].本文作者结合Cu-Ni、Cu-Si和Ni-Si相图,优化选取了Ni、Si元素比例,并添加了微合金化元素Mg和Cr[13-14],设计出一种新型的Cu-Ni-Si-Mg-Cr合金,使其强度超过1 000 MPa,电导率超过25%IACS(QBe2的电导率),以期替代毒性铍青铜合金.本文对该合金制备工艺、组织演变和相关性能进行了系统的研究.

1 试验方法

试验用的 Cu-6.0Ni-1.4Si-0.15Mg-0.1Cr(wt%)合金在中频感应炉中进行熔炼,并浇铸成长×宽×厚为150 mm×65 mm×35 mm的扁坯.经铣面后在940℃下均匀化退火处理4 h.然后在900℃保温1 h后进行热轧,将30 mm厚板材轧至约6 mm厚(总变形量80%).热轧板材经980℃×4 h固溶热处理后再冷轧50%(或80%),冷轧板材样品在450℃的盐浴炉中进行时效热处理.利用HV-5型小负荷维氏硬度计、D60K型数字金属电导率涡流测量仪,对时效不同时间样品的硬度和电导率进行了测试,并借助Leica DM ILM HC型金相显微镜、D/max 2500型X射线衍射仪和JEM-2100F透射电镜对合金的微观组织结构进行表征.

2 结果与讨论

2.1 铸态组织结构分析

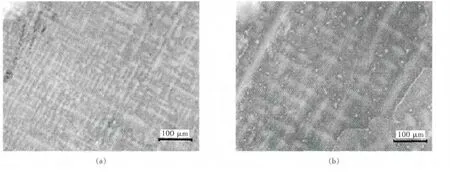

Cu-6.0Ni-1.4Si-0.15Mg-0.1Cr合金的铸态组织如图1所示.合金铸态组织为发达的枝晶组织,晶粒内部可见白亮的枝晶、灰色过渡区和枝晶间的非平衡凝固相粒子.

图1 合金铸态显微组织

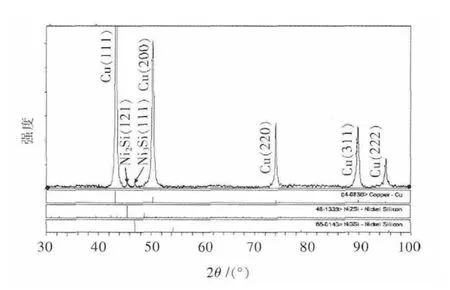

为了确定合金中铸态组织中的物相成分,将预磨抛光的样品进行了XRD分析,结果如图2所示.由此可见,合金铸态组织中主要含有Cu、Ni2Si和Ni3Si相.熔体在凝固过程中,Ni和Si原子具有较强结合力,易形成金属间化合物.

图2 合金铸态X-Ray分析

2.2 形变热处理显微组织

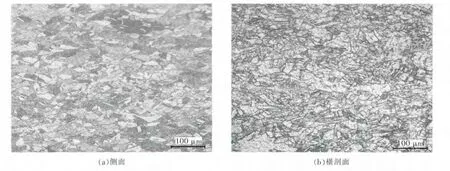

图3为Cu-6.0Ni-1.4Si-0.15Mg-0.1Cr(wt%)合金经过940℃均匀化4 h后,再在900℃进行热轧变形后的显微组织.由图3可以看出,合金经过80%热轧变形后,合金发生了再结晶,组织呈等轴状,平均晶粒尺寸约为30~50 μm.

图3 合金热轧态显微组织

图4所示为热轧合金板材经980℃固溶处理2 h和4 h后的显微组织.由图4可以看出,随着保温时间延长,非平衡凝固相粒子基本固溶入基体之中,形成了过饱和固溶体.同时,再结晶晶粒也随之增大[15],980℃/2 h固溶处理,平均晶粒尺寸约为60~80 μm,980℃ /4 h,平均晶粒尺寸约为90~110 μm.

图4 合金固溶处理态显微组织

2.3 硬度和电导率

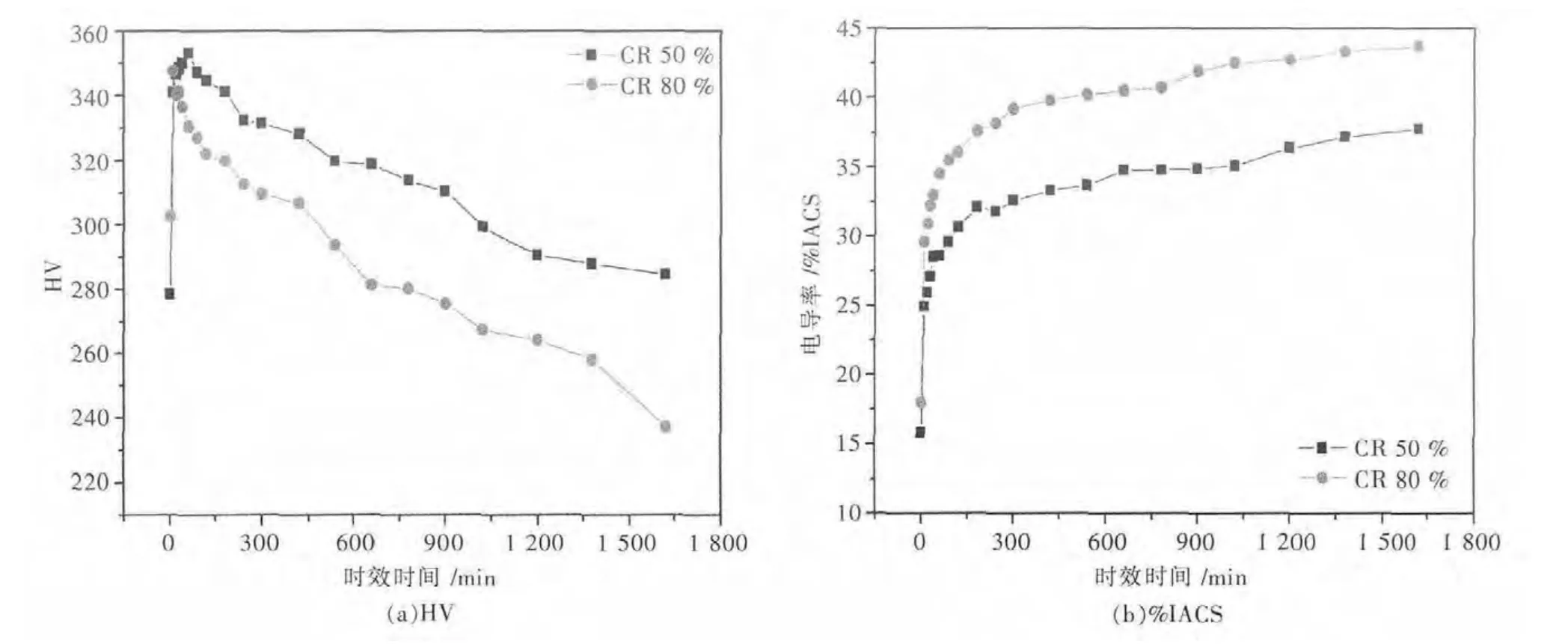

图5是合金的硬度和电导率随时效时间的变化规律.固溶后分别冷轧50%和80%的合金,在450℃时效处理的硬度随时效时间的变化规律大致相同,都是先迅速增加并达到峰值,接着缓慢下降.固溶后冷轧50%的合金经过450℃时效处理60 min后,硬度由时效前的276 HV增加到峰值时的353 HV;冷轧80%的合金经过450℃时效处理50 min后,硬度由时效前的300 HV增加到峰值时的346 HV.由图5(b)可以看出,合金的电导率随着时效时间的延长增加,早期增加很快,后期增加缓慢.固溶后冷轧50%的合金经过450℃时效处理60 min后,合金的电导率约为29.7%IACS,时效20 h后电导率为36.2%IACS.固溶后冷轧80%的合金经过450℃时效处理60 min后,合金的电导率约为35.4%IACS,时效20 h后电导率为42.6%IACS.

2.4 合金的透射电镜分析

固溶后冷轧50%的合金板材在450℃时效60 min后的透射电子显微分析结果如图6中所示.图6(a)的明场像显示出合金在时效过程中共格析出了大量的第二相粒子,图6(b)是图6(a)的选区电子衍射花样,结合Ni和Si的化合物的相关晶格参数[16],对图 6(b)花样进行了标定,结果如图 6(c)所示.选区电子衍射花样指数化结果表明合金中主要的析出相粒子主要为δ-Ni2Si,其次是β-Ni3Si.

将经过940℃×4 h、900℃热轧80%、980℃×4 h、冷轧50%、并在450℃时效60 min后的Cu-6.0Ni-1.4Si-0.15Mg-0.1Cr合金样品进行室温拉伸结果表明:合金的抗拉强度1 010 MPa,屈服强度930 MPa,伸长率为3.8%.实验设计合金的主要性能接近铍铜合金,有望成为替代铍铜的新型导电弹性材料.

图5 合金硬度和电导率随时效时间的变化曲线

图6 合金时效的透射电镜照片

3 结 论

1)Cu-6.0Ni-1.4Si-0.15Mg-0.1Cr(wt%)合金铸态组织都为发达的树枝晶状组织,并分为白亮的枝晶区、灰色的中间过渡区及非平衡凝固相粒子.非平衡凝固相主要为δ-Ni2Si和β-Ni3Si.

2)合金铸锭经940℃×4h、900℃热轧80%、980℃×4h、冷轧50%、并在450℃时效60 min后的样品的硬度为353 HV,抗拉强度为1 010 MPa,屈服强度为930 MPa,伸长率为3.8%,电导率为29.7%IACS.

3)合金主要的强化机制为时效析出强化,主要强化相为δ-Ni2Si,同时还有少量的β-Ni3Si.

[1]Li D,Franke P,Fürtauer S,et al.The Cu-Sn phase diagram part II:New thermodynamic assessment[J].Intermetallics,2013,34: 148-158.

[2]Tsubakino H,Nozato R,Yamamoto A.Precipitation sequence for simultaneous continuous and discontinuous modes in Cu-Be binary alloys[J].Materials Science and Technology,1993,9(4):288-294.

[3]王艳辉,汪明朴,洪斌.Cu-Ni-Sn导电弹性材料的研究现状与进展[J].材料导报,2003,17(3): 24-26.

[4]Soffa W A,Laughlin D E.High-strength age hardening copper-titanium alloys: redivivus[J].Progress in Materials Science,2004,49(3): 347-366.

[5]Shen L N,Li Z,Zhang Z M,et al.Effects of silicon and thermomechanical process on microstructure and properties of Cu-10Ni-3Al-0.8Si alloy[J].Materials and Design,2014,62: 265-270.

[6]Markandeya R,Nagarjuna S,Sarma D S.Precipitation hardening of Cu-Ti-Cr alloys[J].Materials Science and Engineering A,2004,371(1/2): 291-305.

[7]贾延琳.引线框架用Cu-Ni-Si系合金的制备及相关基础问题研究[D].长沙:中南大学,2012.

[8]董琦祎.低浓度Cu-Ni-Si合金的组织及性能研究[D].长沙:中南大学,2009.

[9]张良,超高强Cu-6.0Ni-1.4Si-0.15Mg-0.1Cr合金的组织与性能[D].长沙:中南大学,2011.

[10]Lei Q,Li Z,Wang M P,et al.Phase transformations behavior in a Cu-8.0Ni-1.8Si alloy[J].Journal of Alloys and Compounds,2011,509:3617-3622.

[11]Li Z,Pan Z Y,Zhao Y Y,et al.Microstructure and properties of high-conductivity,super-high-strength Cu-8.0Ni-1.8Si-0.6Sn-0.15Mg alloy[J].Jour of Materials Reseach,2009,24(6):2123-2129.

[12]潘志勇.超高强、高导电CuNiSi合金的组织与性能研究[D].长沙:中南大学,2010.

[13]Watanabe C,Nishijima F,Monzen R,et al.Mechanical properties of Cu-4.0wt%Ni-0.95wt%Si alloys with and without P and Cr addition[J].Materials Science Forum,2007,561-565(PART 3):2321-2324.

[14]Monzen R,Watanabe C.Microstructure and mechanical properties of Cu-Ni-Si alloys[J].Materials Science and Engineering A,2008,483-484:117-119.

[15]Lei Q,Li Z,Dai C,et al.Effect of aluminum on microstructure and property of Cu-Ni-Si alloys[J].Materials Science and Engineering A,2013,572: 65-74.

[16]Lei Q,Li Z,Xiao T,et al.A new ultrahigh strength Cu-Ni-Si alloy[J].Intermetallics,2013,42: 77-84.