贵冶闪速炉优化控制系统的应用实践与发展

2012-10-29涂延安刘建群

涂延安,魏 伟,刘建群

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

1#闪速炉优化控制系统是应用在江西铜业集团公司贵溪冶炼厂(以下简称贵冶)一系统闪速炉的一套计算机在线优化控制系统。该系统于1993年开始构建,1994年投入运行,由于系统当时是基于VAX小型机+Onspec实时数据库来构建的,系统已经过17年的稳定运行,VAX小型机已经远远超过其设计的生命周期,并且VAX小型机厂商DEC公司已经被并购无法继续提供服务,其备品备件已经很难从市面上找到,Onspec实时数据库厂商也已经停止提供服务,一旦这个专用系统出现灾难性故障,一时很难用其他平台来替代予以恢复。因此为了确保不影响今后生产,2011年工厂利用1#闪速炉冷修时机针对一系统闪速炉优化控制系统进行了更新改造,主要内容是采用先进成熟、稳定可靠的最新计算机技术,重新构建一套适合于一系统闪速炉工况的计算机优化控制系统,以在线控制并指导工艺操作人员进行闪速炉炉况的管理,从而达到闪速炉生产控制、工艺操作管理优化的目的。

2 贵冶闪速炉优化控制系统应用

贵冶现有2座闪速炉铜冶炼系统(以下简称一系统和二系统),其闪速熔炼计算机在线优化控制系统[1]是以日本东予式冶金数学模型为基础而实现的。闪速炉优化控制系统主要功能是通过采集现场DCS控制系统、化验分析设备数据,利用所构建的闪速炉冶金数学模型计算相应的工艺风量、工艺氧量和燃料量操作参数并设定输出给现场DCS控制系统,从而使得闪速炉冰铜Cu品位、冰铜温度和渣中铁硅比Fe/SiO2控制参数达到目标值。

2.1 一系统闪速炉优化控制系统

一系统闪速炉计算机在线优化控制系统[2]是1978年随江西铜业集团公司贵溪冶炼厂全套引进日本住友金属矿山的闪速炉炼铜工艺同时引进的技术和装备。1994年成功完成了对该套引进闪速熔炼数模控制系统的更新改造。与引进的原系统比较有下列进步:仍然采用小型计算机群集软、硬件系统,确保系统软件和冶金数模控制应用软件的运行平台稳定可靠;采用的数据库管理系统和FDDI光纤网络技术达到20世纪90年代初期的世界先进水平;控制系统结构采用小型计算机群集服务器与工厂局域网络和DCS集散控制系统构成;冶金数模控制应用软件根据工厂的实际生产经验进行了修改和调整,在这个平台上实现了操作和控制参数的“贵冶化”;实现了管理信息系统和过程控制系统的一体化,扩大了计算机信息处理的范围和实现资源共享的目标。

2.2 二系统闪速炉优化控制系统

二系统闪速炉计算机在线优化控制系统[3]是在一系统原有引进东予式冶金数模模型机理的基础上,结合二系统新30万t闪速炉的生产工艺,采用了全新的设计方法、设计理念和技术开发手段,在冶金计算模型方面和功能方面都做了较大改进。例如:各配料仓物料可灵活放置;支持三种新增不定物料的处理;考虑了中央氧油烧嘴、风动溜槽和沉淀池盐化氧等新工艺设计对冶金模型的影响;改进了多套制氧机协同供氧分配处理机制;取消了自动升降料过程中风、氧和油设定的自动锁定等。该系统采用了面向对象的设计方法来进行重新设计与构建,采用SUN小型机群集+Solaris操作系统+OSI PI实时数据库+PC机Windows XP作为整个系统的基础平台,充分结合了SUN小型机稳定可靠、安全高效的特点和PC机Windows XP操作维护方便、界面美观等的特点。

3 一系统闪速炉优化控制系统改造实践

本次更新改造的目标是为贵冶一系统闪速炉建立一套稳定可靠的在线运行优化控制系统,使之能够完成对一系统闪速炉生产过程的在线控制,使所产出的冰铜Cu品位、冰铜温度以及渣中铁硅比Fe/SiO2达到目标值,从而使得炉况、冰铜品质稳定,达到优化控制的目的。在整个系统的设计中融合了二系统闪速炉计算机在线优化控制系统的设计理念,并结合一系统闪速炉过去以往的操作习惯来设计,综合考虑以下几方面的因素:先进性与成熟性、开放性与可扩充性、经济性和实用性以及可继承性,以实现当前需求为目标,并能最大程度满足未来生产和工艺条件不断变化发展的需要。

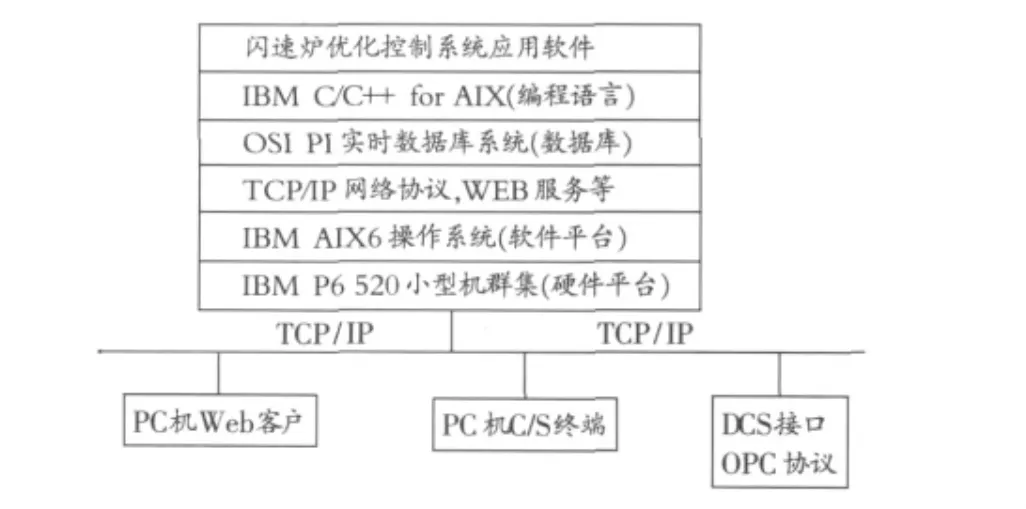

(1)一系统闪速炉优化控制系统在系统平台和应用架构方面跟二系统类似,主要区别是其小型机群集系统采用了不同的硬件和软件,WEB浏览和操作功能则由单独设立的WEB服务器实现。其最新改造后的系统架构如图1所示。

图1 一系统闪速炉优化控制系统架构图

(2)仍然采用了面向对象的设计方法来进行重新设计与构建,采用IBM小型机群集+AIX6操作系统+OSI PI实时数据库+PC机Windows XP作为整个系统的基础平台,充分结合了IBM小型机稳定可靠、安全高效的特点和PC机Windows XP操作维护方便、界面美观等的特点。

(3)在优化控制功能方面较二系统又有了较大改进和扩充:将参与控制计算的物料元素成分从6种扩充到12种,并对物料物相扩充预留接口,便于今后处理微量元素;冶金数学模型计算兼容支持多种燃料 (主要是重油和天然气等);将沉淀池盐化风的影响考虑并引入了沉淀池冶金数模计算;信息报表以实时显示为主兼顾打印,既能节省耗材也便于维护管理;对人机交互界面的使用功能和响应性能进行了各方面优化,提高了操作使用的效率。

(4)一系统闪速炉优化控制系统改造的实施方案是保留系统原有的主机房及通讯光缆,但是必须将原机房的各种设备撤出;利用一系统闪速炉35天冷修作业期间,要完成原机柜的拆除,新机柜的就位,电缆敷设、对接、调试及所有相关的工作;前期已经按照软件工程规范进行了用户需求调研,系统概要设计,实时数据库的规划和人机界面的性能优化,并进行了系统详细设计、软件代码开发,以及离线单体测试等。最后将整个优化控制系统安装就位,对其所有功能进行在线联机测试。

4 贵冶闪速炉优化控制系统发展展望

闪速熔炼工艺作为重有色金属(铜、镍、铅等)提取的先进技术已被世界广泛认同和采纳,为适应“四高”新技术特点的冶金数模优化控制技术仍在继续研究中。笔者一直从事闪速熔炼冶金数模优化控制系统实践工作,对其未来的发展也有一些思考如后:

(1)完全多(控制和操作)变量的优化控制模型。

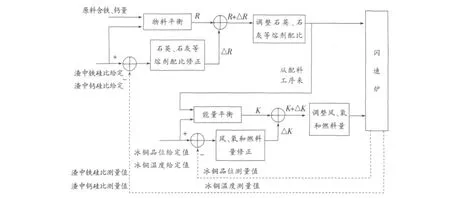

在闪速炉冶金数模中对冰铜Cu品位、冰铜温度等已经采用了多变量前馈-反馈控制技术,而对渣中铁硅比Fe/SiO2采用的是单变量前馈-反馈控制技术。今后为适应闪速炼铅和闪速吹炼等工艺需要对闪速炉渣也可采用多变量前馈-反馈控制技术。例如基辅赛特闪速炼铅炉和肯尼科特闪速吹炼炉就使用了石英和石灰等至少两种熔剂来控制其炉渣中的参数。完全多(控制和操作)变量优化控制模型流程如图2所示:

图2 闪速炉优化控制数学模型流程图

(2)扩充多元素和物相的优化控制模型。

现有控制模型建立年份久远,列入模型计算的各物料成分主要元素和物相较少(主要是Cu,Fe,S,SiO2等),随着原料成分日益复杂,杂质含量上升,导致现有控制模型计算精度降低,随之带来炉况不稳定。因此应根据需要增加相应元素和物相来重新构建闪速炉冶金数学模型系统(主要是Pb,Zn,As,Al2O3等)。在这次系统改造中已经为此预留了扩充接口。

(3)兼容多种燃料并用的优化控制模型。

闪速熔炼工艺所使用的能源一直以来主要是采用重油,目前为了适应节能降耗、清洁生产等需要已经引入使用天然气等清洁能源。因此闪速熔炼优化控制模型要能兼容使用多种燃料,同时也可以考虑掺入焦粉所带来的影响。本次系统更新改造已经为贵冶后续的天然气改造工程做好了对接准备。

(4)开发更多应用功能的优化控制模型。

随着贵冶闪速炉优化控制系统的不断更新改造,其系统软硬件平台也不断采用着当今流行的多种平台和各种先进技术。在此基础上也就可以实现更多实用功能,比如有了海量实时和历史数据库就可以进行配料配方的存储管理,以及具有增值应用特点的统计过程控制SPC和统计质量控制SQC等等。

5 结语

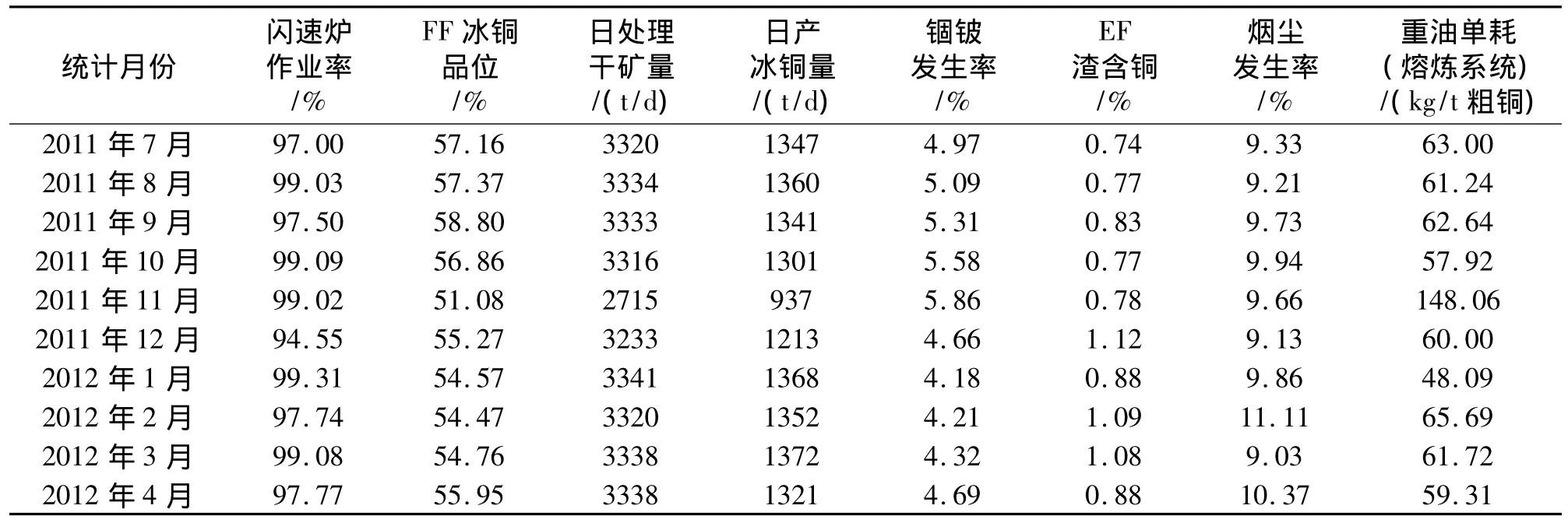

江西铜业集团公司贵溪冶炼厂一系统闪速炉优化控制系统自1978年随闪速炉工艺设备成套引进投入运行到1994年10月,系统未出现过引起闪速炉停产的重大事故;而自1994年对其首次更新改造后投入一直可靠稳定运行至2011年底,未发生引起闪速炉停产的重大事故。自2011年6月开始再次对其进行了更新改造,于2011年12月与闪速炉冷修期间重新构建的现场DCS控制系统同步投入在线运行,目前整个系统各项性能指标较改造前均有较大提高。有力地确保了一系统闪速炉冷修后作业较快恢复稳定、继续维持较高产量和质量。其年修前后主要技术经济指标见表1。

表1 一系统闪速炉主要技术经济指标

[1]涂延安,刘建群,等.贵冶闪速熔炼冶金数模控制系统的应用[J].有色金属(冶炼部分),2011(2):38-41.

[2]刘建群.小型计算机系统在贵冶生产及管理中的应用[J].铜业工程,2006,90(4):52-54.

[3]马英奕,余齐汉,涂延安,等.江铜30万吨闪速炉计算机优化控制系统介绍及试生产实践[C].第12届国际闪速熔炼大会论文集,2008.

[4]涂延安.采用关系数据库构建闪速炉冶金计算模型[C].重庆:第六届全国石油和化学工业仪表及自动化技术交流研讨会,2007.

[5]童长仁,吴卫国,周小雪,等.铜闪速熔炼多相平衡数模的建立与应用[J].有色冶金设计与研究,2006,27(6):6-9.

[6]周荣华译,黄毓英校.闪速熔炼 (过程的分析、控制和最佳化)1987年第一版[M].贵溪:贵溪冶炼厂档案馆情报组,1990.