中国铜冶炼节能减排现状与发展

2014-12-26刘志宏

刘志宏

(中南大学冶金与环境学院,长沙 410083)

1 我国铜冶炼概况

1.1 生产与消费

2002年~2013年我国矿山产铜量如图1所示.在国内强劲需求的拉动下,近年来,我国加大铜矿勘探和开发力度,矿山产铜量稳步增加.2013年,增加至163万t,产量较大的省份为:江西24.4万t、云南18.9万t、内蒙古17.6万t、安徽13.7万t.

图1 2002年~2013年我国矿山产铜量

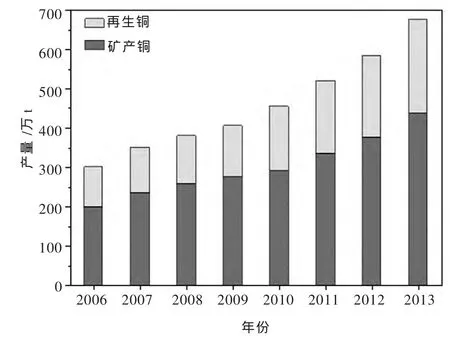

图2为2006年~2013年我国精炼铜产量.2013年,我国精炼铜产量增加至684万t,其中再生铜约占32%.

图2 2006年~2013年中国精炼铜产量

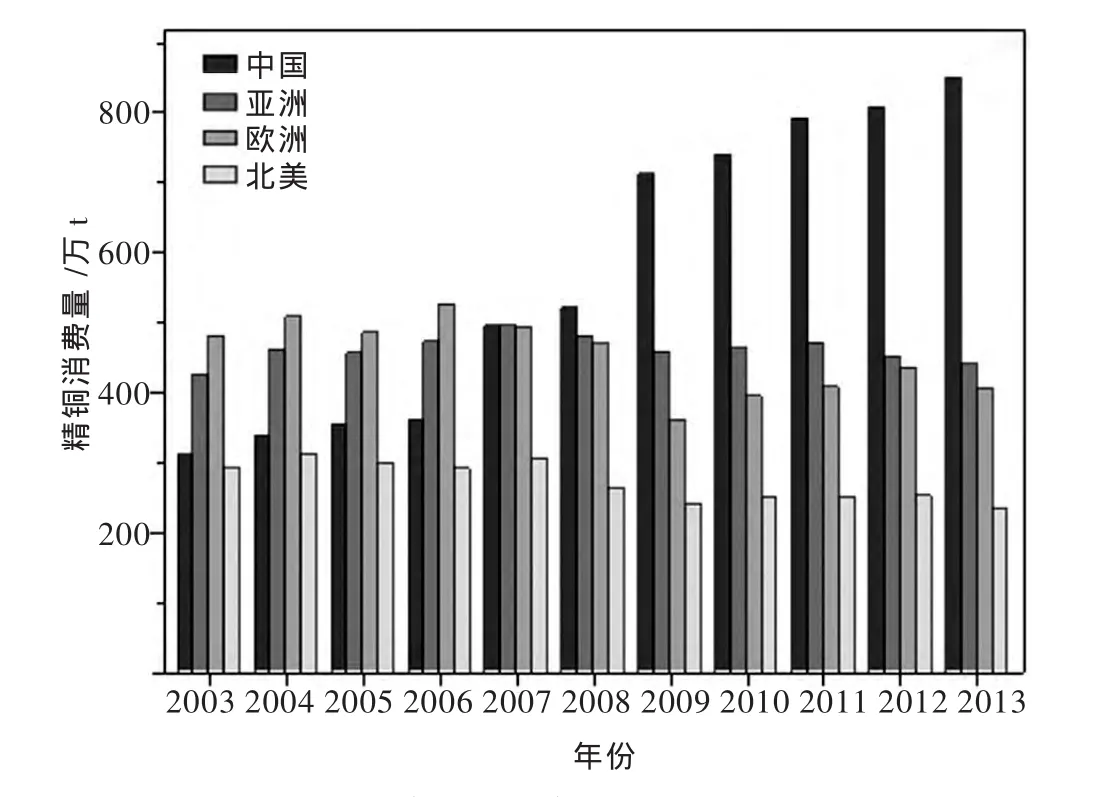

图3为2003年~2013年全球精炼铜消费区域分布.近10余年来,在全球铜消费主要区域中,亚洲(不包含中国)、欧洲及北美消费量变化不大,而中国的精炼铜消费量,则由2003年的309万t增加至2013年的850万 t,增长1倍以上.目前,我国人均铜消费量已超过5 kg,与美国、日本等许多发达国家水平相当.

图3 2003年~2011年全球精炼铜消费区域分布

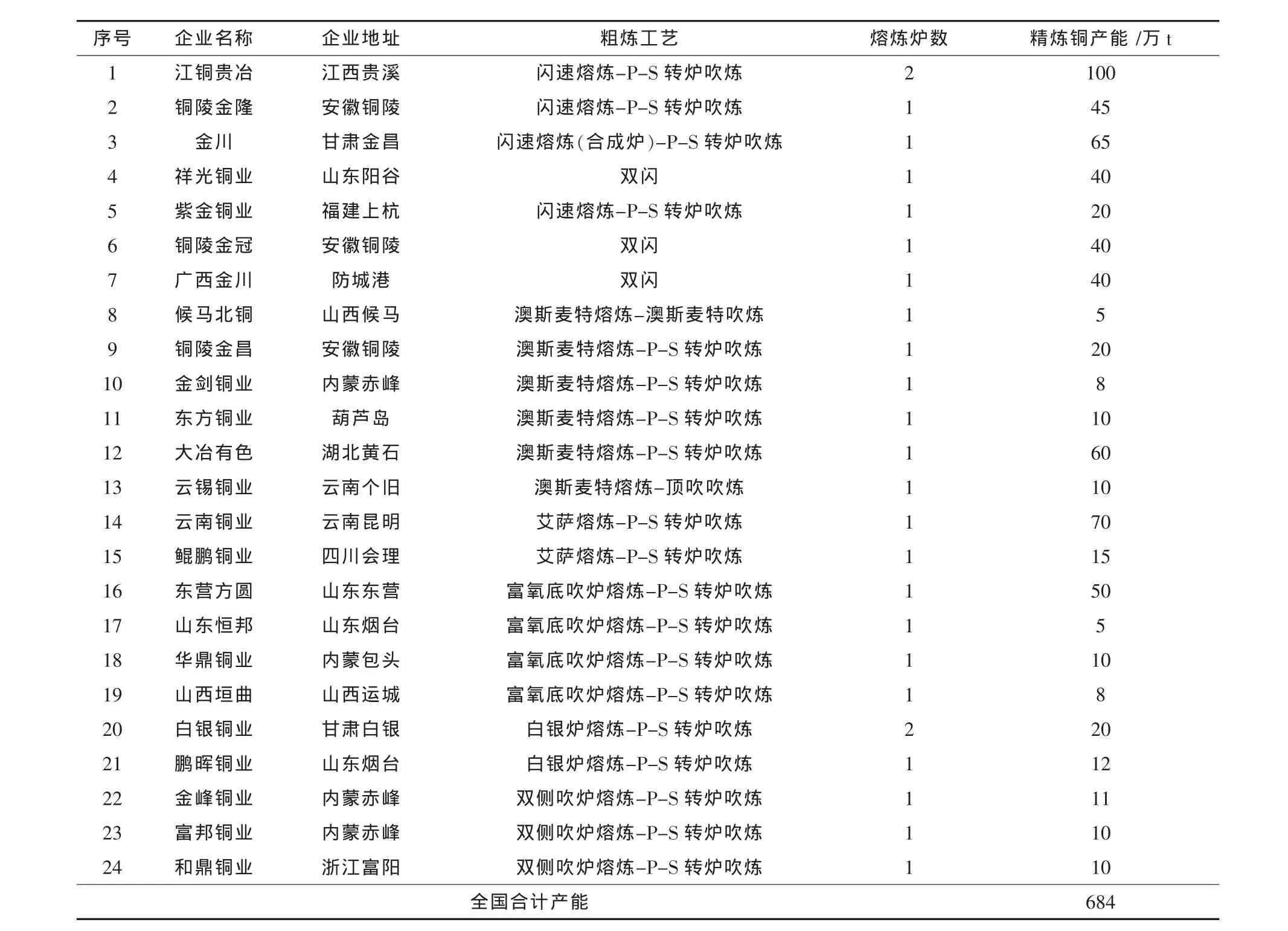

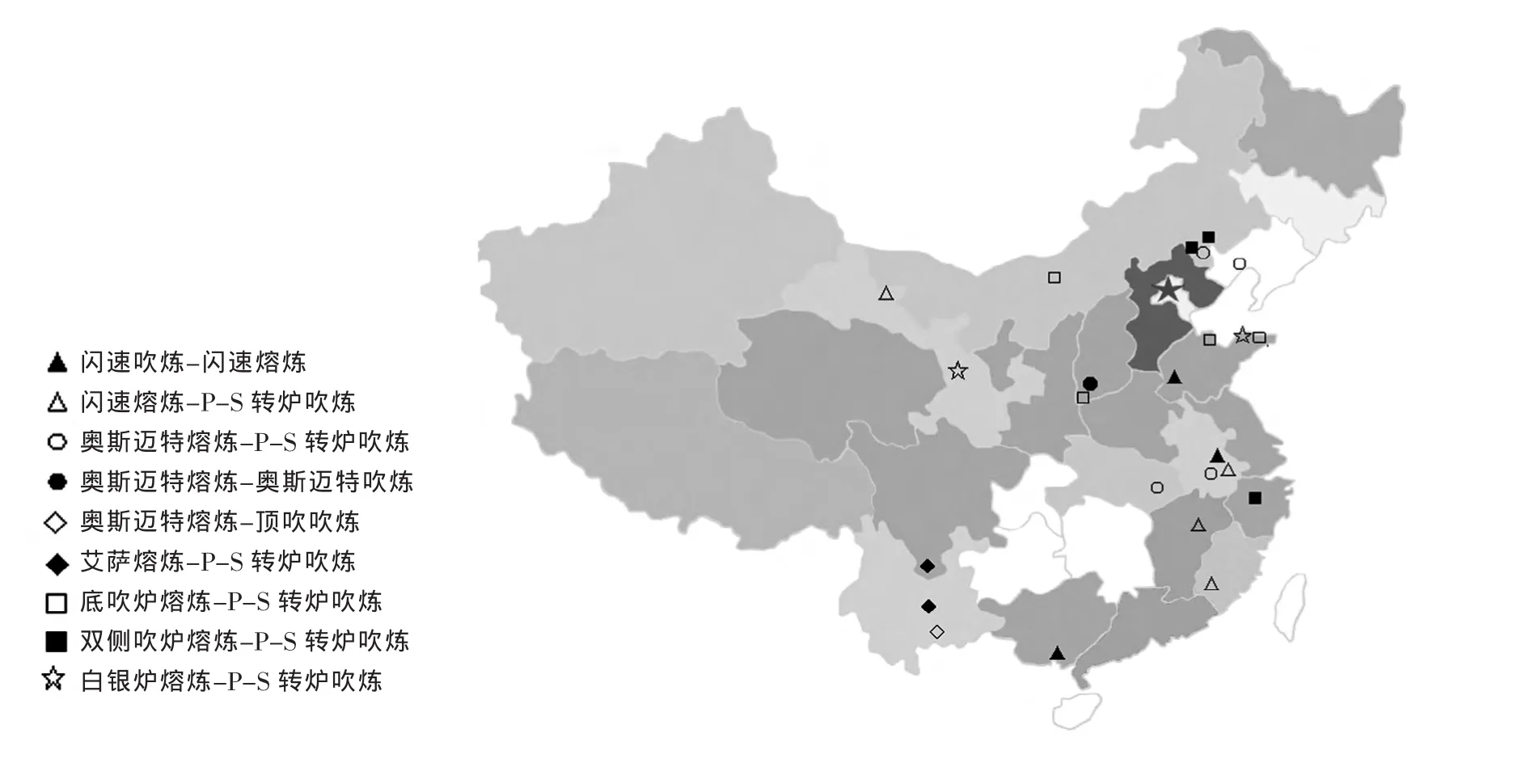

1.2 主要铜冶炼厂及其工艺与产能

2013年,中国精炼铜产量达到684万t.表1所列为中国主要铜冶炼厂及其工艺与产能.我国铜冶炼工业呈现厂家众多、工艺纷繁的特色,如图4所示;与其他有色金属比较,我国铜冶炼产业集中度相对较高.我国铜熔炼主要工艺为奥图泰闪速熔炼法、浸没式顶吹(澳斯麦特、艾萨)法、富氧底吹法、双侧吹法和白银法.吹炼仍以P-S转炉为主,闪速吹炼已在3家大型铜厂应用,产能达120万t/a,富氧底吹连续吹炼工艺正在开发中.

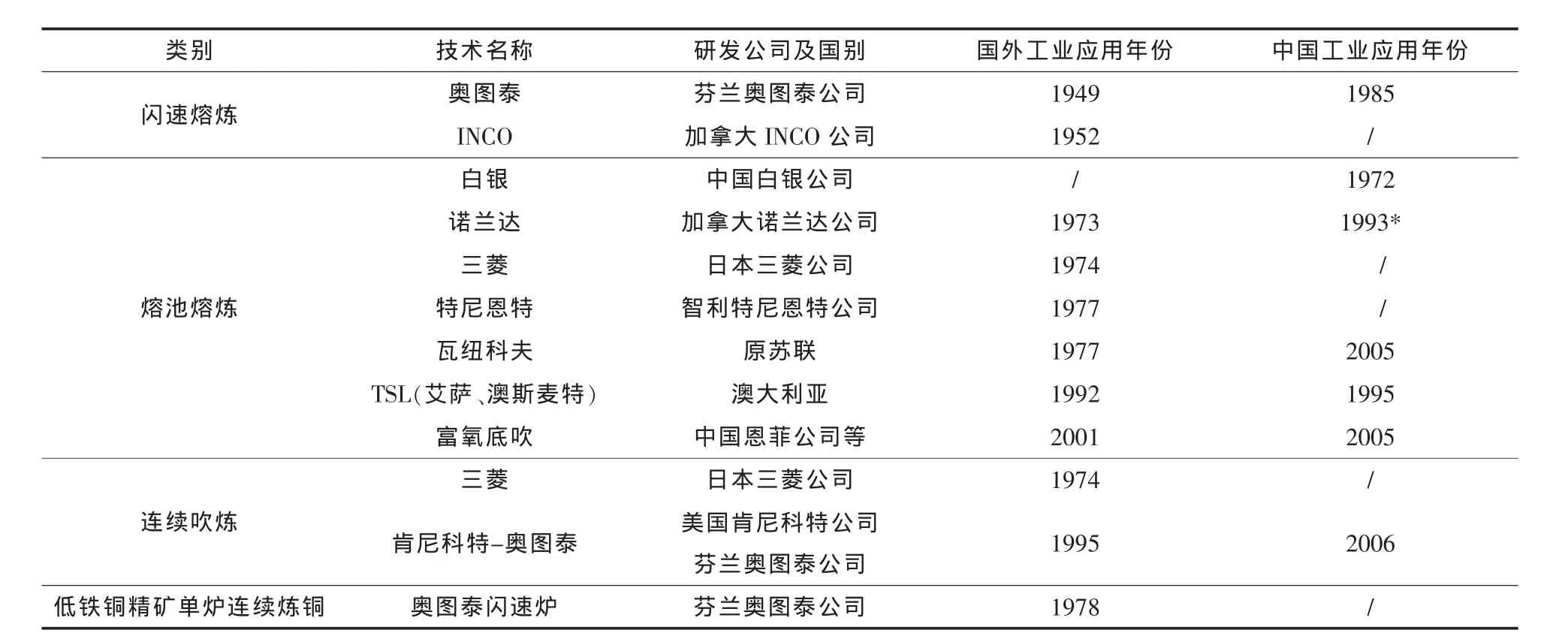

1.3 技术发展历程

表2所列为火法炼铜强化熔炼技术工业应用年份.我国火法炼铜强化熔炼技术的发展,起步于20世纪70年代初期,以白银炼铜法的研发和应用为标志,其后,引进与自主创新相结合,极大加快了技术进步.目前,我国已全面淘汰鼓风炉、反射炉和电炉等传统炼铜工艺,铜冶炼工业在工艺技术、装备、能耗、污染物排放和资源综合利用等方面,全面进入世界先进水平.

2 我国铜冶炼能耗与节能措施

2.1 范围界定

分析火法炼铜从铜精矿到阳极铜的能耗,范围界定为从精矿仓开始,到阳极炉浇铸成铜阳极板为止,包含烟尘及炉渣处理,烟气及制酸余热回收,烟气收尘、净化、制酸及其尾气处理,以及污酸、污水、环集低浓度SO2烟气处理等一切与铜精矿冶炼生产阳极铜相关的主要和辅助工序能耗.

表1 我国主要铜冶炼厂及其工艺与产能

图4 我国主要铜冶炼厂区位分布

2.2 标准

表3所列为我国铜冶炼企业单位产品能耗限额先进值(GB21248-2007)[1].由表 3可见,从铜精矿到阳极铜,工艺能耗先进值为小于380 kgce/t阳极铜.这一数值正确反映了我国大部分企业当前能耗水平.值得指出的是,应用这一标准,电耗与标煤间应按等价值折算,如发电厂效率为38%,则1kWh折算0.323 kgce.2008年颁布的我国《综合能耗计算通则》(GB/T2589-2008)[2]规定,工艺及综合能耗计算中,电耗按0.122 9 kgce/kWh,即等当量值折算标煤.这在一定程度上引起了混乱,近年来,我国各企业公开报道的铜冶炼单位产品能耗数据波动较大,主要与电耗折算标煤系数不一有关.

表2 火法炼铜强化熔炼技术工业应用年份

表3 铜冶炼企业单位产品能耗限额先进值*(GB21248-2007)

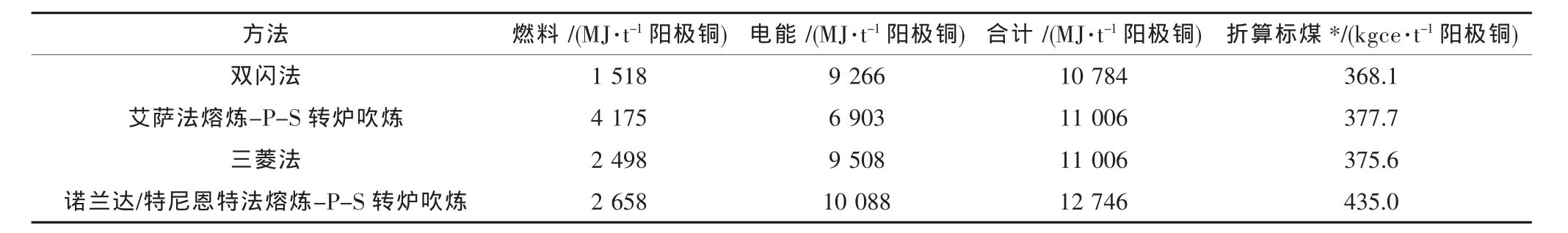

Xstata公司的Pascal Coursol等,研究计算双闪法、艾萨法熔炼-P-S转炉吹炼、三菱法、诺兰达/特尼恩特法熔炼-P-S转炉吹炼4种目前应用较为广泛的炼铜方法,从铜精矿到阳极铜的单位产品能耗,结果如表4所示[3].由表4可见,除诺兰达/特尼恩特法能耗稍高外,其他方法能耗都大致相当,与GB21248-2007所规定的能耗限额先进值也基本吻合.

2.3 我国铜冶炼能耗及主要节能措施

根据调研和计算,我国从铜精矿到阳极铜工艺能耗,不同企业(方法)间波动在200~400 kgce/t阳极铜之间,部分企业铜冶炼能耗已位居世界领先水平.传统炼铜方法工艺能耗高达约1 000 kgce/t阳极铜,与其相比,目前能耗已降低70%左右,主要原因归于以下几点:

第1,强化熔炼方法,即闪速熔炼和强化熔池熔炼技术的采用.目前,我国奥图泰闪速熔炼(含双闪)法产能约占50%,浸没式顶吹法产能约占25%,其余为富氧底吹法和双侧吹法.近年来,富氧底吹法发展势头十分强劲.

第2,氧气的应用.氧气的应用及富氧浓度的提高,使得烟气量减少、烟气SO2浓度提高,对铜冶炼节能减排起到关键的作用.Hatch公司Xian Jian Guo在其题为 “Consideration on energy save in copper smelting”的报告中指出,工艺模拟表明,在造锍熔炼中,使用1 t O2可节能5 440 MJ,制氧厂生产1 t O2耗电285 kWh,电厂发电效率按38%计算,抵消制氧能耗后,净节能为2 740 MJ,折合93.6 kgce.表5所列为主要铜熔炼方法富氧浓度,我国应用的几种铜熔炼方法,富氧浓度均在70%左右,最高已接近90%.

表4 几种炼铜方法从铜精矿到阳极铜单位产品能耗比较

第3,余热回收.目前,我国主要炼铜厂均已回收熔炼和吹炼烟气余热,部分节能领先的企业还回收阳极炉、制酸中温位(转化)和低温位(吸收)余热.回收的余热用于发电、炉料蒸汽干燥等.铜冶炼全部余热回收产出蒸汽(2.0~5.4 MPa)量约在 2 t/t阳极铜,折合210 kgce/t阳极铜.其中,阳极炉余热约占冶炼烟气余热的10%,制酸余热约占全部可回收余热的20%,制酸低温位余热约占制酸总余热量的25%.不同企业间由于原料成分等存在差别,其能耗指标没有直接可比性,但考察余热回收情况,即可大致了解其节能水平.如果某企业阳极炉及制酸中、低温位余热全部回收,则仅余热回收一项,其单位产品能耗就比仅回收熔炼和吹炼烟气余热的企业低约60 kgce/t阳极铜.

表5 主要炼铜方法富氧浓度

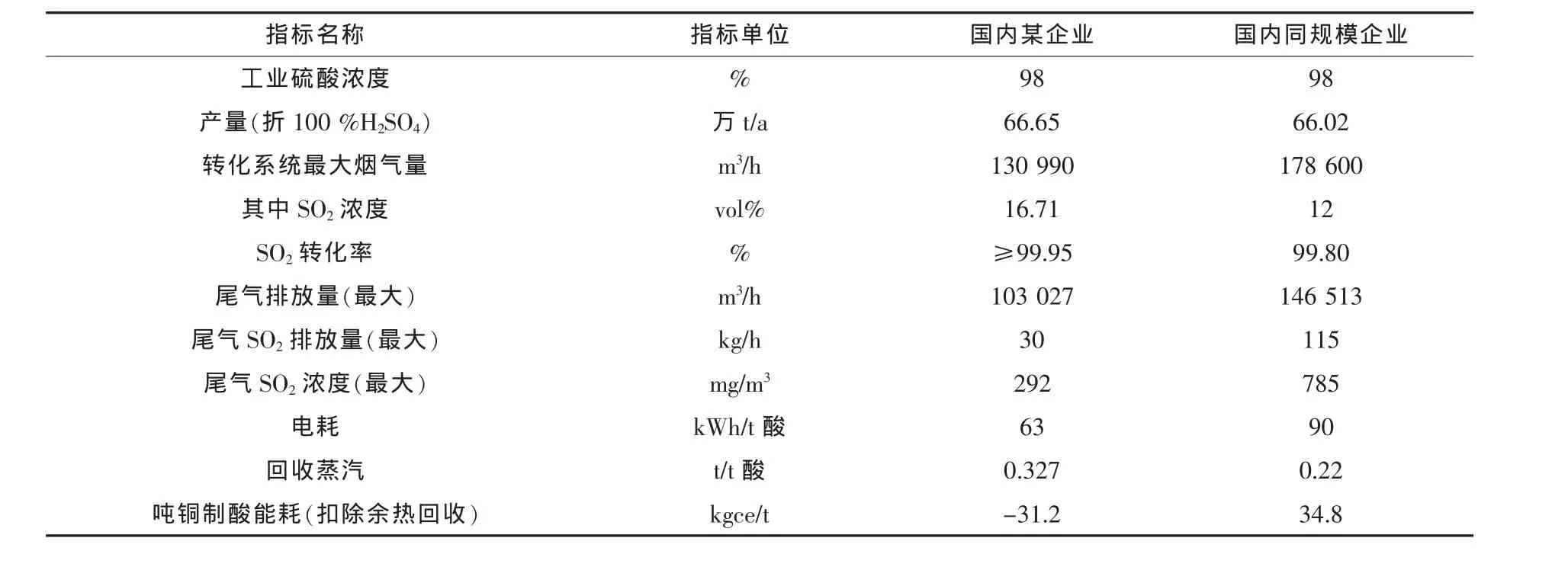

第4,制酸能耗的大幅度降低.制酸是铜冶炼能耗最高的工序,目前,制酸一般水平能耗约在110 kWh/t硫酸[3],折合约106 kgce/t阳极铜,占铜冶炼从湿精矿到阳极铜总能耗的约30%,节能潜力最大.归因于双闪等先进工艺的应用和富氧浓度的提高,熔炼和吹炼烟气量小,SO2浓度高,且烟气量及浓度较稳定,除烟气输送风机能耗大幅度降低外,也为高浓度SO2转化制酸技术的应用及制酸余热的全面回收创造了条件,使得制酸能耗大幅度降低.国内某双闪厂吨酸能耗仅56 kWh,同时回收制酸中、低温位余热,产出0.56 t中压蒸汽用于铜精矿干燥[4],制酸净能耗约为-114 kgce/t阳极铜,与制酸水平一般的企业比较,仅制酸一项,两者能耗相差近220 kgce/t阳极铜.

目前,高浓度SO2烟气制酸及制酸余热回收技术已发展成熟,正在逐步推广中.

高浓度烟气制酸的制约因素在于一段转化放热量大,温度超出催化剂最大承受温度(640℃).为解决这一问题,发展了2种工艺:一种是在转化器一段混入部分反应后SO3气体的循环烟气方式,如奥图泰的LUREC工艺;第2种是采用预转化方式(也称三转三吸),如德国拜耳技术的BAYQIK工艺、孟莫克预转化工艺等,国内也发展了类似的技术.表6所列为高浓度SO2烟气转化与传统制酸工艺主要技术经济指标比较[5].

目前,规模较大的炼铜企业均已回收制酸SO2转化中温位余热,而SO2吸收低温位余热,绝大多数企业均未回收.1984年美国孟莫克公司成功开发利用干吸工序低温位热能生产蒸汽的技术,命名为HRS(热能回收系统).目前,全球建成了23套HRS装置,大部分应用于硫磺制酸企业,而用于铜冶炼制酸目前仅肯尼科特铜公司Garfield炼铜厂、祥光铜业等少数几家企业.国内也开发了类似的技术,用于近20家硫磺和硫铁矿制酸企业[5].

第5,阳极炉工序能耗大幅度降低.大型回转式阳极炉、稀氧燃烧、透气砖通氮气搅拌铜熔体、自氧化还原 (国内某企业发明并命名为无氧化还原铜精炼)精炼等先进装备与技术的应用和阳极炉余热的回收,使铜冶炼阳极炉工序能耗从一般水平的约50 kgce/t阳极铜,降低至约15 kgce/t阳极铜.

表6 高浓度SO2烟气转化与传统制酸工艺主要技术经济指标比较

目前,年产铜40万t级的大型铜冶炼厂,一般采用2座650 t级的回转式阳极炉,以天然气为燃料和还原剂,设备大型化为节能创造了条件.

稀氧燃烧技术是美国普莱克斯(Praxair)公司开发的一项先进的燃料燃烧技术[6].国内也开发了类似的技术,称为多氧燃烧等,其原理与稀氧燃烧大致一致.稀氧燃烧在节能方面的贡献主要体现在烟气量的减少.国内某炼铜厂在2台300 t、以天然气为燃料的回转式阳极炉上,进行对比试验表明,稀氧燃烧单位产品综合能耗较空气燃烧降低50.3 kgce/t阳极铜,加工成本降低90元/t阳极铜.

透气砖通氮气搅拌促进传质,使得粗铜火法精炼氧化和还原时间缩短,起到节能作用[7].自氧化还原是国内某企业针对闪速吹炼粗铜发明的一种火法精炼工艺,该粗铜含硫0.3%,含氧0.35%,实践表明,利用透气砖通氮气搅拌粗铜熔体,其中的 [Cu2S]和[Cu2O]发生自氧化还原作用,硫和氧结合生成SO2气体脱除,可以直接产出合格阳极铜.这一发明颠覆了传统的铜火法精炼工艺,使得阳极炉工序时间大幅度降低,基本消除了还原剂(天然气等)消耗[5].

第6,铜精矿蒸汽干燥、低温(ISA法1 180℃)熔炼、高Fe/SiO2比(富氧底吹1.8)渣型的采用、冰铜品位(60%~71%)的提高等,也为我国铜冶炼节能发挥了作用.

表7 铜冶炼硫捕集率与吨阳极铜SO2排放量之间的关系

3 我国铜冶炼污染物排放现状与减排措施

3.1 SO2回收与减排

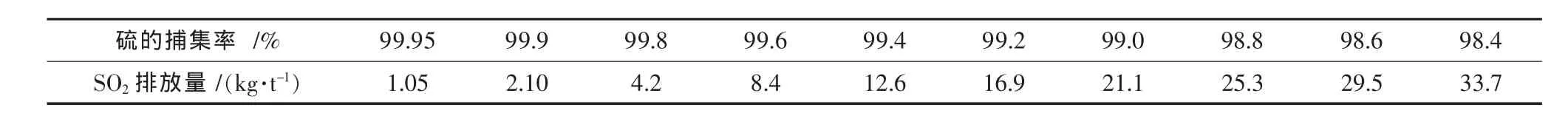

我国铜冶炼硫的回收(硫酸、石膏、硫酸铜等产品)率约在96%~98%,硫的捕集率约在98%~99.5%.国外先进企业,如肯尼科特铜公司Garfield厂、住友公司东予厂等,硫的捕集率高达99.9%,吨铜SO2气体排放量在2 kg左右.表7所列为根据典型铜精矿成分,计算得到的铜冶炼硫的捕集率与吨阳极铜SO2排放量之间的关系.

提高SO2利用率的措施主要有以下几点,在国内炼铜企业得到广泛应用:第1,提高制酸SO2转化率,目前,其值最高达99.95%;第2,采用Cansolv法、氨酸法等低浓度SO2吸收技术,解析产出高浓度SO2烟气,与熔炼及吹炼烟气合并制酸,或单独加工成其他硫产品;第3,吸收低浓度SO2烟气,生成亚硫酸氢钠、硫酸氨等产品利用;第4,采用石灰中和污酸,生成纯度较高的石膏产品用作建筑材料等.

提高硫捕集率的关键有3点:第1,对制酸尾气及各类炉窑含低浓度SO2烟气吸收处理;第2,加强环境集烟及其收尘、吸收处理;第3,采用连续吹炼技术.

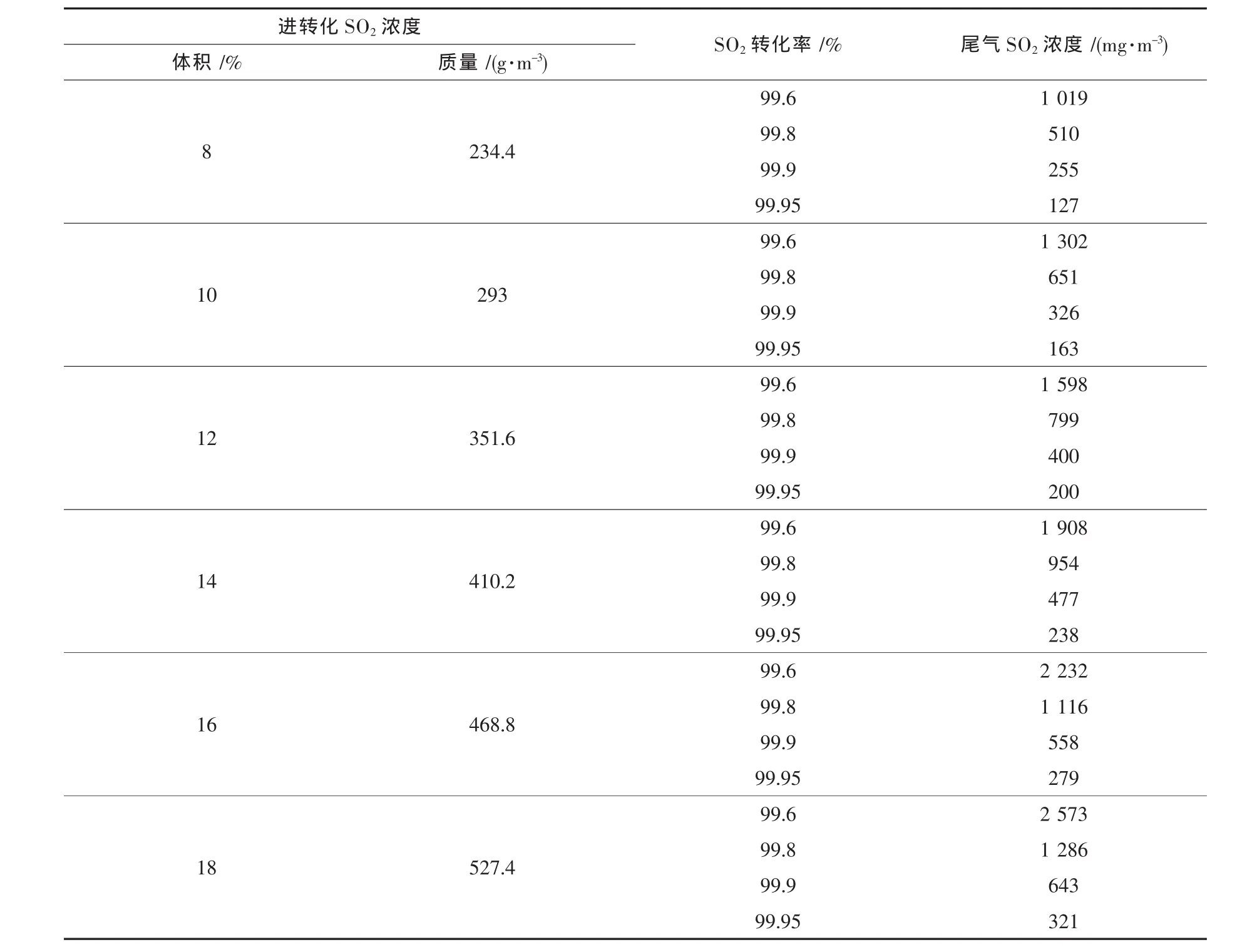

表8所列为制酸进转化SO2浓度及转化率与尾气SO2含量的关系.我国铜冶炼企业制酸进转化SO2浓度一般在10%~12%,对新建的制酸系统,转化率达99.9%,尾气SO2浓度可控制小于400 mg/m3达标排放,对部分老的制酸系统,转化率一般只能达到99.8%,尾气必须进一步吸收才能达标排放.对高浓度SO2制酸工艺,进转化SO2浓度达到16%~18%,转化率必须达到99.95%,才能达标排放.

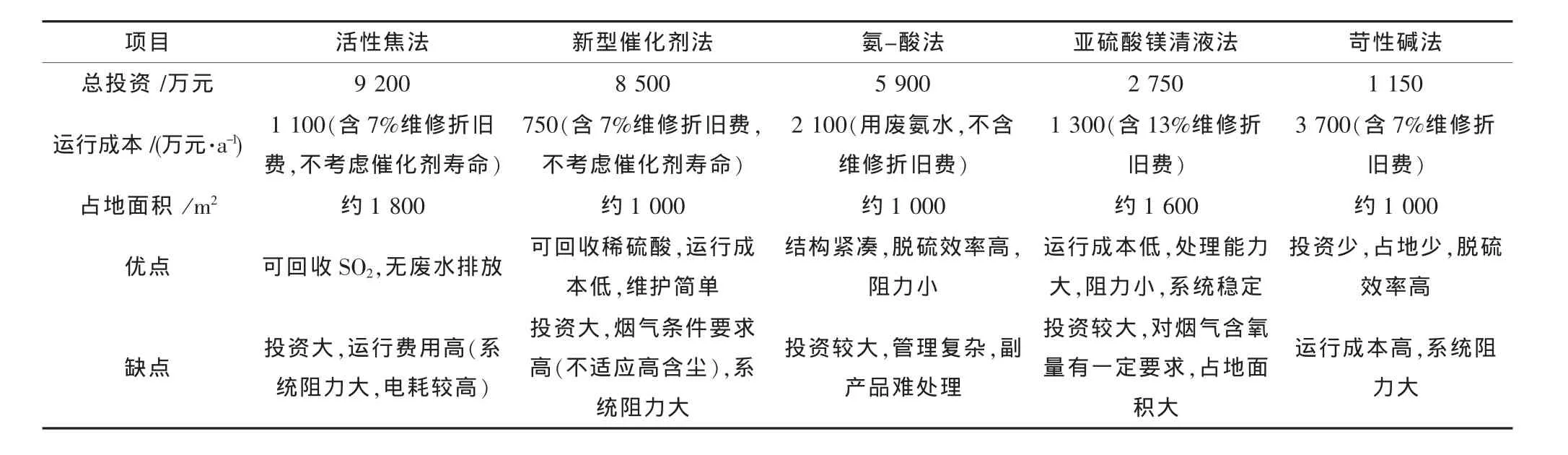

对含低浓度SO2的各类炉窑尾气和环集烟气,一般需采用袋式除尘后,再采用各类SO2吸收技术处理后达标排放.目前,在我国铜冶炼行业得到应用、效果较好的主要有活性焦法(贵溪)[8]、新型催化剂法(大冶)[9]、氨-酸法(云铜)[10]、有机胺法(又称为 Cansolv法、离子液法,祥光)[11]、氢氧化镁清液法(金隆)[12]、苛性碱吸收法(金川)等低浓度SO2吸收技术.

表8 制酸转化SO2浓度及转化率与尾气SO2含量的关系

国内某公司SO2无组织排放环集烟气量为1×106m3/h; 烟气 SO2浓度波动在 1 500~2 00 mg/m3,最高达10 000 mg/m3;烟气含有一定烟尘.以此条件为依据,对国内炼铜厂常用的几种脱硫技术方案进行比较,结果如表9所示[13].

在SO2减排方面,日本东予冶炼厂的实践证明,采用P-S转炉吹炼,也可以达到很高的硫捕集率[14-15].该厂在提高硫回收利用和捕集率方面,采用的主要措施是:第1,严格管理保证设备正常运转.工厂的生产工艺采用计算机控制,各项技术条件均控制在最佳范围,保证冶炼与制酸设备的正常作业与最佳配合,长期以来,未发生意外停车造成的污染事故.第2,该厂闪速炉、转炉和余热锅炉负压,均通过调整风机的转速及烟道上的闸板位置控制,一般维持在-2~-4 Pa,这样,既可防止 SO2烟气无组织排放,又能避免大量空气吸入、降低烟气SO2浓度.第3,制酸尾气的有效处理.熔炼和吹炼烟气经湿式净化两转两吸制酸后,烟气SO2浓度通常降低至200~300 mg/m3,为更好保护环境,将尾气用苛性碱溶液吸收、电除雾后排空,这样处理后尾气SO2降低至5~15 mg/m3,吸收的SO2产出亚硫酸钠产品.第4,环境集烟及其处理.各SO2无组织排放点,均安装有环境集烟罩,全厂装有30余套.各烟罩风量根据排放情况调节.环境集烟气量达45万 m3/h,采用 35%Mg(OH)2料浆吸收,生成MgSO3和MgSO4,再全部氧化为MgSO4,送污水处理站.经过 Mg(OH)2两段吸收、电除雾后,排空尾气中 SO2仅1~10 mg/m3.东予冶炼厂硫的分配(%)为:硫酸 95.2,石膏 3.4,炉渣 1.1,水处理 0.2,SO2排放0.1.该厂硫利用率(硫酸和石膏)为98.4%,硫的总捕集率为99.9%.实事求是而言,在SO2减排方面,我国大部分炼铜企业虽已基本实现达标排放,但与国际先进水平比较,还有一定差距.

表9 国内炼铜厂常用的几种脱硫技术比较

3.2 污水处理回用与减排

铜冶炼厂废水分为下列3类:①设备及工艺循环冷却水.这是最大的一类,约占铜冶炼厂用水及废水总量的95%;② 酸性含重金属废水.可分为硫酸生产稀酸净化工序产出的污酸、其他生产过程酸性废水、车间地面冲洗水和厂区初期雨水等多种;③生活废水.

目前,我国该领域技术水平较先进的企业,吨铜新水消耗约8 t,水循环利用率在97%左右.

提高水循环利用率、减少废水排放的技术措施为:

1)优化排水系统.按照“清污分流、雨污分流、分质处理、一水多用”原则,配置炼铜厂排水系统.

2)硫酸生产污酸和化验室废水,酸度大、砷等重金属含量高,一般采用硫化沉淀、石灰中和、石灰-铁盐法处理后,达到GB25467-2010标准[16]后回用于直接冷却系统.为实现铜冶炼厂重金属废水达标排放,国内部分企业也采用电絮凝法、生物制剂法等处理.

3)初期雨水和部分厂区冲洗水,水量大、重金属含量低、pH值接近中性,应单独处理,添加少量碱中和沉淀后,水质即可达到GB25467-2010标准,处理成本低,中水回用适应面较广.

4)外排的废水一般应为间冷开式循环系统废水和处理后的生活污水,这两部分废水不含重金属,有利于重金属污染防治.

5)废水“零排放”是铜冶炼厂追求的目标,是一个复杂的系统工程,尽管实现有其可行的一面,但有一些问题尚待解决.主要是各种工艺处理后的中水,水质含盐及硬度高,往往仅适用于部分直冷开式系统,导致新水用量大,水量不能平衡,不得不外排部分废水.随着水的膜处理系统造价和运行成本的日益降低,超滤加反渗透脱盐工艺,已开始应用于冶炼企业生产废水的深度处理.某工厂的洁净生产废水处理工艺为:洁净生产废水-调节池-混凝沉淀-多介质过滤器-超滤系统-反渗透系统-脱盐水和浓盐水.经废水处理站处理后的达标废水,因含钙高,应预处理后才能进膜处理系统.反渗透系统产水率一般为70%左右.产出约30%的浓盐水,应统筹规划将其串级消耗掉为宜,如用于渣缓冷系统、阳极铜浇铸机、渣及冰铜水淬系统等.

3.3 铜冶炼废渣资源化利用与减排

3.3.1铜冶炼炉渣

火法炼铜中,熔炼、吹炼和精炼过程均有炉渣产出,其中以熔炼渣产出量最大.这些炉渣含铜较高,均需进一步处理.

1)熔炼炉渣.2013年,我国精炼铜产量达到684万t,其中矿产铜大致为400万t,其余为再生铜.初略估算,2013年我国产出的火法炼铜熔炼炉渣达1 200万t左右.目前,我国火法炼铜均采用闪速熔炼和强化熔池熔炼工艺,在富氧、高冰铜品位下操作,依方法及技术条件不同,炉渣Fe/SiO2质量比在1.2~2.2之间,渣含铜在1.0%~6%范围内.熔炼炉渣由于含铜高不能直接弃去,需进一步处理回收铜和贵金属.

我国铜熔炼炉渣贫化主要有电炉贫化和炉渣选矿两种方法.

电炉贫化即在电炉保温或升温作用下,加入还原剂和硫化剂,使渣含铜降低.理论分析及生产实践表明,在较高的冰铜品位下,电炉贫化仅能使渣含铜最低降低至0.6%.熔炼炉渣经电炉贫化后水淬.水淬渣可用作钢铁除锈砂、建材水泥原料等,得到有效利用.

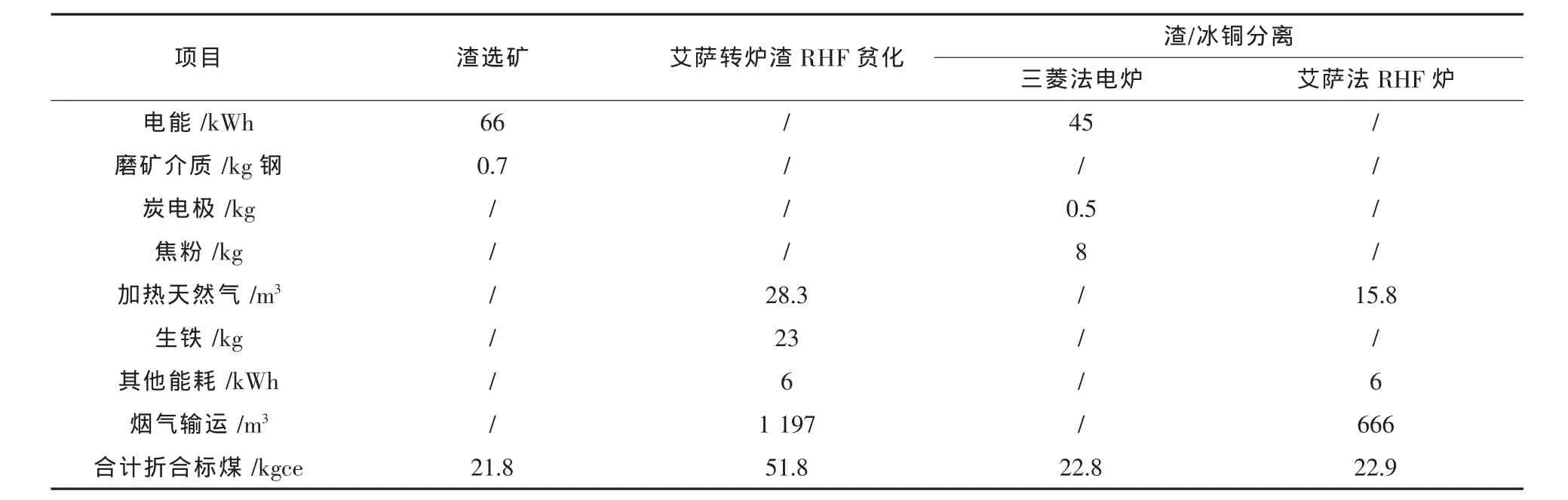

炉渣选矿即对炉渣进行缓冷 (快冷亦可但选矿回收率较低),然后破碎磨细、浮选得到渣精矿,还可进一步磁选得到铁精矿.渣精矿产率占总渣量10%左右,铁精矿产率约占总渣量30%.我国炼铜炉渣一般未选铁.炼铜炉渣选矿可使尾渣含铜降低至0.3%左右,铜冶炼回收率提高约0.8%,而能耗如表10[3],与电炉贫化比较大致相当,已发展成为铜熔炼炉渣处理的主要方法,有进一步扩大应用的趋势.选矿尾渣含铁较高,可替代铁矿作为水泥原料利用.

铜熔炼水淬渣或选矿尾矿,在不能全部利用的情况下,也可安全稳定堆存.

2)吹炼炉渣.铜吹炼渣量主要取决于冰铜品位.目前我国采用2种吹炼工艺,一种为P-转炉吹炼,冰铜品位大致在60%,采用SiO2溶剂,炉渣含Cu 2%~8%,SiO222%左右,Fe 45%,其中Fe3O425%~30%,返回熔炼(或贫化电炉)或选矿处理,选矿尾矿作为水泥原料利用;另一种为肯尼科特-奥图泰闪速吹炼,属连续吹炼工艺,采用CaO为溶剂,属铁酸钙渣系,成分为 Cu 20%,CaO/Fe 0.37,Fe3O430%,SiO22.5%,水淬、磨细、干燥后返回闪速熔炼配料.综上所述,铜吹炼渣只有采用选矿处理,才有弃渣-选矿尾矿产出,与熔炼炉渣一样,吹炼渣选矿尾矿也可作为水泥原料利用或安全堆存.

表10 处理每吨炉渣等值能耗及折算标煤量

3)精炼渣.粗铜精炼渣量很小,渣含铜高,一般返回吹炼炉处理.

3.3.2硫化砷渣

硫酸生产SO2烟气净化产出的污酸含砷高,一般采用硫化沉淀法产出硫化砷渣,在我国除贵溪冶炼厂建有白砷车间用其作为原料,湿法生产白砷外,其余炼铜工厂均将其返回配料或外销给有危废处理资质的工厂处理,从目前情况看,砷产品销路有限,外销处理存在较大的环境及安全隐患,这是火法炼铜工业面临的亟待解决的问题.

3.3.3石膏渣

污酸含酸在60~100 g/L H2SO4,采用石灰石中和产出石膏渣,可作为水泥建材原料利用.

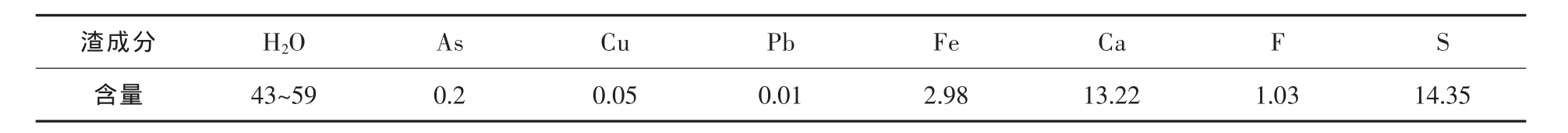

表11 某炼铜厂酸性含砷污水石灰-铁盐法处理中和渣成分/%

3.3.4废水净化渣

铜冶炼厂产出的含砷等重金属废水,通常采用石灰-铁盐法处理,产出的净化渣典型成分见表11[17].这种渣含砷等有毒重金属,有价金属含量低,进一步利用价值小,含水高,属有毒危险废料,应通过稳定性评价后堆存于专用渣场中.

3.4 铜冶炼砷污染控制

3.4.1砷在铜冶炼中的行为

砷是伴生于铜精矿中、对铜冶炼过程及环境保护极其有害的元素之一.我国铜精矿行业标准(YS/T318-2007)将铜精矿分为5级,1级至5级铜精矿As含量分别限定为不大于(%):0.1、0.2、0.2、0.3、0.4.国家强制性标准 《重金属精矿产品有害元素限额规范》规定,铜精矿中As含量不得大于0.5%.

近年来,由于优质铜资源减少,国内生产及国外进口铜精矿中砷含量均呈现上升趋势,根据有关铜冶炼厂报道数据估计,目前我国铜冶炼厂所用铜精矿,平均砷含量为0.25%.2013年,我国精炼铜产量达到684万t,其中矿产精炼铜产量约400万t,据此推算,我国随铜精矿进入铜冶炼系统的砷量达4万t/a.

砷在铜精矿中主要以硫化物存在,如硫砷铜矿、砷黝铜矿、黝铜矿、含砷黄铁矿、砷黄铁矿、雄黄和雌黄等.在铜火法冶炼中,砷分散分布于烟尘、炉渣、冰铜或粗铜中,其行为与原料成分、冶炼工艺及技术条件等相关,十分复杂,但其最终出口主要为(以奥图泰闪速富氧熔炼为例):熔炼炉渣(电炉渣),占进入系统总砷量的30%,如果直接外销,这部分砷将开路,如果对电炉渣(或熔炼炉渣)选矿处理,这部分砷将大部分(约80%)随渣精矿返回熔炼系统;吹炼白烟尘,占进入系统总砷量的10%,在火法炼铜各类烟尘中,白烟尘含砷最高,达15%左右,且含有其他有价金属,因此大部分企业将其单独或外销处理以便从系统中开路部分砷;熔炼和吹炼SO2烟气净化污酸,所含砷量占进入系统总砷量的40%左右,一般企业将其硫化沉淀,得到硫化砷渣,再进一步湿法处理生产白砷产品或返回配料或外销;粗铜,所含砷占进入系统砷总量的20%左右,在电解精炼溶液净化中,砷大部分进入黑铜板或黑铜粉返回系统.随着铜精矿砷含量的升高,产生了两方面的问题:一是系统中砷开路不足,形成累积导致硫酸及电解铜生产受到不利影响;第二,砷的安全环保处置问题.前一个问题较易解决,一般是将含砷较高的物料,如烟尘、黑铜粉和硫化砷渣等,从系统中开路出来,单独处理.这在国内外都有成熟的技术和工业实践,如美国肯尼科特铜公司Garfield炼铜厂、智利国家铜公司(Codelco)下属含砷烟尘处理厂、我国云南铜业公司等.第2个问题目前在我国还未能很好解决.

3.4.2铜冶炼高砷物料中砷的脱除与稳定化

在火法炼铜中,砷从废气、废水途径的排放,通过采用严格的环保控制措施,均能实现达标,目前至少技术上已无问题.存在的问题是随着优质铜资源的减少,复杂、低品位铜矿的开发,随铜精矿带入冶炼厂的砷量日益增大,而安全稳定的砷开路出口仅有电炉贫化后水淬熔炼渣,或熔炼及吹炼渣选矿尾矿,对多数炼铜厂而言,会造成砷开路不足而在系统中累积,影响生产、环保和卫生.前已述及,在铜资源日趋紧张的情况下,炉渣选矿已成为从铜冶炼渣中回收铜的主流技术,在我国得到普遍应用.在炉渣选矿的情况下,炉渣中的砷约80%进入渣精矿返回熔炼,选矿尾矿中仅能开路进入系统总砷量的约6%(30%×20%),这将使砷在系统内循环累积的问题更为凸显.因此,从硫化砷渣、高砷烟尘或黑铜粉等铜冶炼高砷物料中将砷脱除开路,然后将铜等有价金属回收返回系统,已成为发展趋势,目前在国内外很多原料含砷较高的炼铜厂,正是通过这一技术措施解决了砷累积的问题.

仍存在的问题在于,砷属剧毒、致癌和“过剩”元素,冶炼回收的砷远远超过其应用所需,因此大部分的砷只能固化后堆存,而这一问题在我国目前仍未很好解决.

砷在地球上的丰度为5×10-6,位居地壳最丰元素第20位,大量共生于重、贵金属矿中,随矿冶活动得到开发回收.据美国地质调查局(USGS)报道,2011年全球主要砷生产国白砷(砒霜,As2O3)产量为5.2万t,其中,我国是最大生产国,达2.5万t.据估算,我国随有色金属精矿或矿石进入冶炼系统的砷量,每年至少达到10万t以上,而随炉渣带走的量,估计只有约3万t,其余除少量随含砷废水净化渣带走外,大部分富集于各类高砷物料中,或在系统中循环累积,或转化成白砷产品,甚至还有部分流向中小企业,造成严重的安全与环境隐患,这也正是近年来我国砷污染事故频发的原因之一.

历史上砷广泛用于农药、医药等方面,目前已完全禁用.1970年代前后,含砷木材防腐剂在美国等国家得到大量应用,1990年代高峰时,仅美国用于木材防腐剂消费的白砷即达2~3万t.2003年美国木材协会通过自我约束性行规:凡户内外可能与人身直接接触的木材,均禁止使用含砷防腐剂,自此以后,砷的应用迅速减少.美国地质调查局报道,2007年美国进口白砷仅7 010 t,至2011年,已进一步减少至3 550 t.目前,砷还用于合金添加剂和砷化镓半导体材料等方面,这部分主要需求为金属砷和高纯金属砷,但全球每年用量仅数千吨.

综上所述,从铜冶炼高砷物料中脱除的砷,全部转化成白砷或金属砷产品,是没有销路和经济效益的,使其固化-稳定化后堆存是主要的方向.针对这一问题,国内外开展了大量研究,国外研究主要集中在加拿大、日本和智利等国的学术与产业界.国内近年来也有一些研究和实践.

先后研究了多种方案.曾研究过使含砷物料与高温熔融炉渣混合,将砷固化在炉渣玻璃体中而实现稳定化,结果表明,在此一高温过程中,砷化合物会大量挥发,由此也证明玻璃包封方案是不可行的.

水泥包封固化是一种可行的方案,但其固砷产物量太大,成本过高,并未得到广泛采用.硫化砷、砷酸钙在堆存中与空气和水接触的条件下,均会发生分解而不能稳定固化砷.

在溶液中有 As(V)和 Fe(III)存在下中和水解,在 Fe(III)/As(V)摩尔比大于 3的条件下,生成水合氧化铁和砷酸铁沉淀,能通过浸出毒性稳定性评价,这是含砷重金属废水石灰-铁盐法净化的原理性依据.在此条件下生成的砷酸铁结晶度较差.也有另一种观点认为,在此过程中,As(V)是由水合氧化铁所吸附.这一方法沉砷渣含砷低、含水高,只适用于含砷浓度相对较低的废水处理,而不适宜于作为高砷物料中脱除砷的固化方案.

臭葱石(FeAsO4·2H2O)是自然界存在最稳定的砷矿物.研究表明,在与臭葱石矿共存的自然水体中,总砷含量非常低,说明用该矿物固砷或许可行.研究表明,在水热或常温条件下,通过对结晶过饱和度的控制,均可使溶液中的 As(V)和 Fe(III)以臭葱石沉淀.目前,智利国家铜公司已建成一家处理高砷铜烟尘的工厂,采用加拿大McGill大学Demopolos教授研发的分步控制过饱和度的方法,使砷从含Fe(III)的浸出液中以臭葱石沉淀堆存,然后再从沉砷后液中采用萃取法回收铜、锌等有价金属,目前年处理高砷烟尘5~7万t.最近的研究也表明,不同条件下沉淀的臭葱石,其稳定性相差甚大,这是值得进一步深入研究的问题.

我国是世界上最大的矿铜冶炼生产国,据估算,每年随铜精矿进入铜冶炼系统的砷达4万t之巨,目前,仅有部分砷转化为白砷产品.铜冶炼高砷物料中砷的脱除与固化-稳定化,虽然有一些研究,但在工业应用上还未起步,应引起重视并尽快付诸行动,为砷的减排和污染防治奠定坚实基础.

4 我国铜冶炼节能减排发展趋势

4.1 节 能

目前我国铜冶炼产业无论从规模、技术装备、节能环保和资源利用等方面,都已位居世界前列.实事求是而言,大规模降低铜冶炼能耗的潜力已不复存在,但是,在余热回收、降低工艺过程能耗等方面,还有一定的潜力可以挖掘.

第1,提高余热回收水平.目前,部分炼铜企业仅回收了熔炼及吹炼烟气余热,而对阳极炉、电炉和制酸余热均未回收,这方面仍有一定潜力.熔炼炉渣产量大,热焓高,可回收余热量大,达约3.2 GJ/t阳极铜,占铜冶炼火法系统余热量的30%.以国内某厂为例,该厂每年产出初始温度1 250℃的炉渣370万t,所含热量相当于约6.7万t原煤,如能将这部分热量回收,回收率按60%计算,年节约原煤达4万t,社会经济效益十分可观.截止目前,仍无成熟技术回收铜熔炼炉渣余热.自20世纪70年代开始,日本及欧洲等钢铁企业对炼铁高炉炉渣余热回收开展了大量研究,提出了多种干法风淬、回收余热的方案,有的还进行了较大规模工业试验,但这些方法一直未得到工业化推广应用,存在的问题是余热回收率虽可达70%~80%,但有效能太低,仅为40%左右.此外,若采用渣选矿贫化炉渣,这部分余热将在渣缓冷中释放而难以回收.

第2,推广新技术加强过程节能.推广稀氧燃烧、透气砖通氮气搅拌、自氧化还原火法精炼、高浓度SO2烟气制酸等新技术,降低阳极炉和制酸工序能耗.

第3,采用高效的机电设备.

4.2 减排

4.2.1SO2减排

我国铜冶炼企业在SO2排放方面,基本实现了达标排放,但与国外先进水平比较,还存在一定差距.我国铜冶炼企业SO2捕集率在98%~99.5%之间,平均约为99.0%,单位产品SO2排放量约为21 kg/t阳极铜,若能提高至目前国际领先水平,硫捕集率99.9%,单位产品SO2排放量2 kg,吨铜减少SO2排放量19 kg,按2013年我国冶炼矿铜400万t估算,全国铜冶炼年减排SO2将达到7.6万t.

减少SO2排放的关键在于加强低浓度、特别是无组织排放SO2烟气的收集,采用高效的吸收技术处理.选用无组织排放较少的工艺,如冰铜的连续吹炼等,也对SO2减排有积极作用.

4.2.2铜冶炼高砷物料砷的脱除与固化

为适应高杂原料处理,提高资源利用率,减少砷等重金属污染,应着力研究从铜冶炼高砷物料中脱除砷,回收利用其他有价资源,并将砷安全固化堆存的最可行技术,成熟后推广应用.

4.2.3含重金属污水处理渣的利用

该类渣水分含量高,有价金属含量相对较低难以回收,含有毒重金属元素,安全堆存是一大难题,应研究将其资源化利用的途径.

4.3 连续吹炼技术的研发和推广

目前,闪速吹炼在我国已应用3家.该技术可以减少SO2烟气的无组织排放,为制酸提供高浓度、稳定的SO2烟气,极大降低制酸能耗,节能减排效果显著.国内也在研究富氧底吹等技术连续吹炼,已经取得一定进展,如果取得成功,将较闪速吹炼更易推广.连续吹炼取代P-S转炉是发展趋势,但这一过程将是漫长的.日本是铜冶炼节能减排领先的国家,目前除三菱材料公司直岛厂采用三菱法连续吹炼外,其他炼铜厂均采用P-S转炉吹炼,目前尚看不到取代P-S转炉的迹象,而其节能减排也基本能满足社会经济发展要求.

5 结 论

1)我国铜冶炼工业在规模、工艺技术与装备、节能环保和资源利用等诸多方面,居于世界前列.2013年电铜产量达684万t,主要冶炼技术分别为奥图泰闪速熔炼法,产能占50%;浸没式顶吹法,占25%;富氧底吹法和双侧吹法,占25%.

2)我国铜冶炼从铜精矿到阳极铜工艺能耗大致在200~400 kgce/t阳极铜.部分企业能耗已达世界领先水平.大规模降低铜冶炼能耗的可能已不复存在,但在余热回收和过程节能方面,还有一定潜力.

3)我国铜冶炼企业SO2捕集率在98%~99.5%之间,各企业均基本实现达标排放,但与世界领先水平比较,还存在一定差距.目前,低浓度SO2烟气处理已有多种成熟技术,可以预期,随着环保标准提高,SO2排放量将进一步下降,但全国铜冶炼SO2减排量不会超过10万t/a.

4)应加强铜冶炼高砷物料、重金属废水处理渣的资源化利用与安全处置技术研究,开发最适宜技术推广,提高资源利用率,防治重金属污染.

[1]GB21248-2007,铜冶炼企业单位产品能源消耗限额[S].

[2]GB/T2589-2008,综合能耗计算通则[S].

[3]Coursol P,MackeyP J,Diaz C M.Energy consumption in copper sulfide smelting,Proceedings of copper 2010 conference,Volume 2: Pyrometallurgy I[M].Hamburg:GDMD,2010:649-668.

[4]周松林.高浓度冶炼烟气制酸新工艺及应用实践 [J].硫酸工业,2012(5):5-8.

[5]周松林.低碳铜冶炼工艺技术研究与应用[J].中国有色金属,2010(4):1-4.

[6]黄永峰,陈延进,王彤,等.稀氧燃烧技术的开发与应用[J].有色金属(冶炼部分),2011(2):9-11.

[7]黄永峰.透气砖在铜冶炼生产中的应用与技术进步[J].有色冶金节能,2008(5):25-28.

[8]付圣江.硫酸尾气活性焦干法脱硫技术的应用和改进[J].硫酸工业,2012(6):44-48.

[9]李新,曹龙文,杨大颖,等.新型催化法脱硫技术在大冶有色硫酸尾气处理工程中的应用[J].硫酸工业,2012(5):34-36.

[10]念吉红.氨酸法在硫酸尾吸系统中的应用及优化[J].磷肥与复肥,2011,26(6):40-41.

[11]Valérie Léveillé,Thys Claassens.CANSOLVRSO2scrubbing system:Review of commercial application for smelter SO2emission control[C]//,The Southern African Institute of Mining and Metallurgy,Sulphur and Sulphuric Acid Conference 2009:37-46.

[12]张晏,梁海卫.亚硫酸镁清液法脱硫技术在金隆环集烟气处理中的应用[J].硫酸工业,2012(5):37-39.

[13]郝萌.硫酸尾气达标治理技术现状[J].环保科技,2012,18(4):44-48.

[14]高吉木村,治正玄.住友东予冶炼厂无污染的生产操作[J].赵君榕译.有色冶金设计与研究,1994,15(4):51-63.

[15]Masayuki Yamagiwa.Copper smelting and refining at Sumitomo Toyo Smelter and Refinery[J].Journal of the Mining and Materials Processing Institute of Japan,2007,123:620 -625 (In Japanese).

[16]GB25467-2010,铜、镍、钴工业污染物排放标准[S].

[17]周振联.石灰-铁盐法除砷中和渣的处置[J].硫酸工业,2001(1):48-49.