低氧铜杆线铜粉剥离原因分析及其对策措施

2014-12-26陈辉明李明茂汪建华朱映玉陈广军

陈辉明,李明茂,汪建华,朱映玉,陈广军

(1.江西理工大学,a.国家铜冶炼及加工工程技术研究中心;b.材料科学与工程学院,江西 赣州 341000;2.江西铜业集团铜材有限公司,江西 贵溪335424)

0 引 言

低氧铜杆是生产电线电缆的主要原材料之一,在电线电缆行业中占有较大的比例.近年来,随着科技水平的不断提高,电线电缆的生产设备、规格、品种要求也不断提高,在生产设备上向高速、多头拉丝、连拉连包等方向发展,规格上向微细线、超微细线方向发展,品种上向漆包线、镀层线方向发展等.因此,这对铜线坯的性能也提出了更高的要求.

在铜杆线拉伸、镀层过程中,由于低氧铜杆坯的内在质量缺陷及后续拉制过程中出现的质量缺陷,导致铜杆线表面出现损伤,铜粒子脱离铜基体,并在铜线表面出现一个凹坑、毛刺等质量缺陷(图1).在后续拉伸过程中,特别是微细线制备过程中,铜线坯在三向应力的作用下,缺陷处出现应力集中导致断线[1-3].另外,在生产漆包线、镀层线时,由于线表缺陷,容易导致镀层不均或镀层脱落,影响漆包线、镀层线的产品质量[4-7].同时,铜粉大量脱落,进入润滑液中,恶化润滑液的质量[8-10],堵塞拉伸模或漆模,影响线表,甚至出现拉伸断线.

图1 线表剥离凹坑

为了系统研究低氧铜杆、铜线拉制过程中表面铜粉剥离的原因,通过对低氧铜杆线坯及其后续拉伸加工的整个工艺流程进行控制、分析,以减少铜杆及其线材的表面铜粉剥离,改善铜杆表面状况和提高镀层质量.

1 铜粉剥离机理

铜杆线在拉伸加工过程中,在拉伸模具出入口、润滑液等处会出现大量的铜粉.为了确认铜粉剥离的原因,对剥离铜粉进行收集,并进行物相、成分检测.

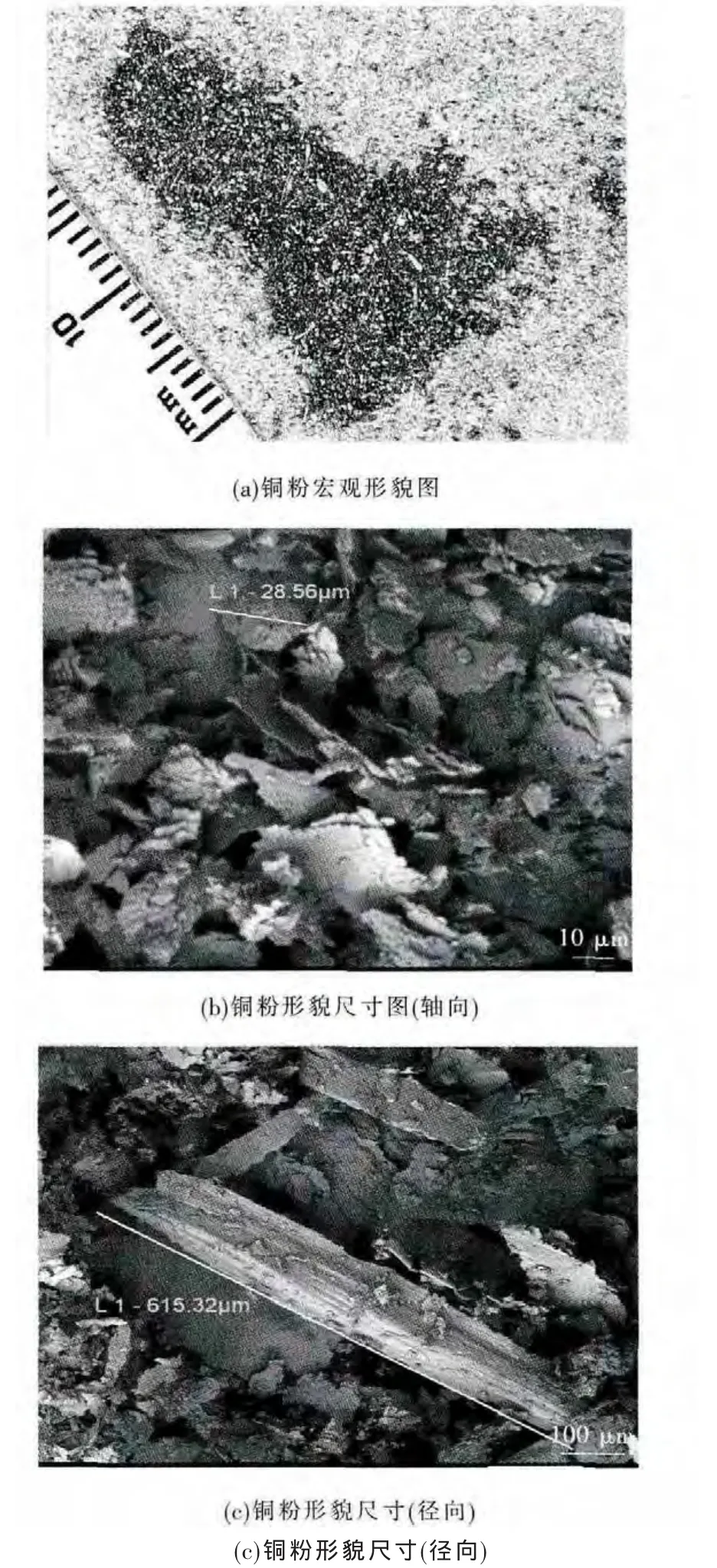

从收集的铜粉形貌来看,拉伸过程中剥离的铜粉呈无规则形态,尺寸大小在微米级.部分铜粉颗粒呈长扁平状,其尺寸可达 500 μm以上(图 2).经过成分检测,此粉末颗粒中,仅含铜、氧2种元素.由此说明,其主要为纯铜颗粒、CuO和Cu2O颗粒.因此,铜杆线铜粉剥离的主要原因是铜杆线氧化层剥落和表面机械损伤导致的铜基体脱落.

图2 剥离铜粉形貌图

在铜杆线检测的国家标准中,铜杆线通过正反转扭转实验来检测铜粉剥离量,以反映铜杆的综合性能.通过扭转破坏试验,使铜杆表面铜的氧化物或缺陷能暴露出来,并以铜粉颗粒的形式掉落.实践证明,扭转破坏测试后的铜杆线铜粉剥离量大,后续拉伸过程中铜杆线表面也容易有粒子脱落,造成线表损伤.在生产漆包线等镀层线时,铜粉附着在线表上,容易出现瘤状颗粒.镀层随铜粒子脱落,造成镀层不均.在生产漆包线时,由于镀层不均或脱落,容易造成电压击穿,影响漆包线的质量[1].同时铜粉脱落易堵塞拉伸模或漆模,恶化线表,甚至发生断线.

对此,为了进一步确定低氧铜杆铜粉剥离的影响因素,对连铸连轧法生产低氧铜杆的几个主要环节及铜杆线拉伸环节进行深入研究,分析其影响机理,并确定解决措施,以解决铜杆线铜粉剥离这一质量问题.

2 铜粉剥离影响因素探究

2.1 轧制过程的影响

低氧铜杆线坯主要是采用“连铸—连轧”的生产工艺.连铸坯从铸机系统出来后,以780~850℃进入到连轧系统内进行轧制.在进入轧机前这一阶段,暴露在空气中的高温铸坯会快速氧化,并在表面形成一层氧化皮,厚度可达30 μm以上,如图3(a)所示.

图3 铸坯表面氧化物

在轧制过程中,氧化皮出现破裂、脱离,如图3(b)所示.轧件表层氧化皮破裂,Cu基体暴露出来,并进入到轧辊中进行轧制.然而,氧化皮容易黏附在轧辊和轧件上,被轧辊重新轧入Cu基体中,导致硬、脆的氧化皮嵌入并最终留在低氧铜杆中.在后续拉伸过程中,与铜基体黏结的氧化物在拉伸应力作用下,出现剥离、掉落,如图4所示.

图4 轧入的氧化物

2.2 无酸清洗的影响

铜杆表面氧化膜主要成分为氧化铜、氧化亚铜,与纯铜相比,其硬度大、塑性小.在铜杆线拉伸中,铜杆氧化膜厚度值越高,拉丝模具的磨损越大,而且也容易造成杆表损伤,产生拉丝铜粉,严重时还将产生断线.

从轧机出来的低氧铜杆温度高达500℃以上,在进入无酸清洗工序前,表面已经形成有一层氧化皮.其快速通过无酸清洗管,与无酸清洗液发生还原反应,使表层氧化皮还原成光亮的铜.铜的氧化物在高温条件下与醇类反应,醇先被氧化成醛,然后被氧化成酸.其反应原理为[11]:

因酒精/异丙醇必须在500℃以上才能与氧化铜进行还原反应,并需一定的反应时间.因此,生产工艺条件不同,将产生不同的还原、清洗效果,可用以图5表示这一过程.

图5 铜杆清洗前后还原程度示意图

还原反应不完全,将导致表层的氧化皮被还原,但是次表层仍存在部分氧化物(图5(b)).在铜杆拉伸过程中,在三向应力作用下,又硬又脆的氧化物破碎压入铜基体,并在后续的继续拉伸过程中氧化物再次与基体分离,并最终以铜粉的形式剥离、掉落(图 6).

图6 拉伸变形区铜粉剥离毛刺

2.3 铜杆线表面擦伤

铜杆线表面被擦伤,将导致光滑表面出现毛刺、凹坑等缺陷(图7).在拉伸模具变形区,毛刺将被重新压入铜基体,而凹坑将被金属填平(图8).然而,擦伤处的界面虽然被修复、覆盖,但是其与新金属形成的界面结合力并不强,其结合强度大大小于晶粒界面结合强度.因此,在后续的拉伸过程中将出现剥离,形成铜粉.

图7 铜线表面擦伤

图8 拉伸时擦伤被包覆

导致擦伤的原因有很多,主要包括流通过程擦伤和加工过程擦伤2大类.流通过程擦伤主要为运输过程外物碰伤.而加工过程擦伤指在铜杆、铜线的加工过程中一切可以导致杆表擦伤的因素,如:铜杆生产过程中导轮运转不良导致杆表擦伤;拉伸过程中铜线与拉伸鼓轮之间的擦伤等.

2.4 拉伸过程角度不良

拉伸角度不良是指铜线拉伸时,进线的中心线与出口的中心线不在一条中心线上,产生偏移的现象(图9).铜线进入拉伸模具压缩变形区,铜线的变形区的尺寸将不一致.在三向应力作用下,圆周范围内金属流动速度不一致,压缩变形角度也不一致(图10).造成某处金属流动不均匀,模具一侧金属堆积,变形严重[12-13].这将导致铜线表面损伤,甚至剥离出大量的铜粉颗粒.

2.5 拉丝模具的影响

拉丝模具是影响铜线拉伸质量的关键,其对铜杆线铜粉剥离主要影响因素有以下几方面:

1)模具结构不合理.铜杆线拉伸过程中,杆线表层金属受到剪切应力,杆线表面与模具间存在摩擦力[14].因此,铜线拉伸过程中,铜杆线与模具间的润滑状况是关键.例如:模具润滑区润滑锥角过大,将导致润滑剂不易储存,润滑效果差.

图9 铜线入、出模中心线偏移

图10 铜线压缩区尺寸不一致

2)模具不光洁或破损.模具在拉伸过程中,容易在变形区、定径区出现黏铜(图11)或者表面磨损、不光滑.这都将在拉丝过程中容易出现线表面刮伤和铜粉剥离(图12).

图11 拉伸模具黏铜

图12 模具缺陷导致杆表刮伤

3 对策措施

3.1 改进轧制乳液工艺

SCR轧制系统采用的是多站式连续轧制,辅助系统包括高压乳液系统、低压乳液系统等。高压乳液对轧件表面氧化皮起到清洗、冲刷作用,而低压乳液则对轧辊进行冷却和冲刷.因此,提高高压乳液泵、低压乳液泵的压力,使其有足够大的冲刷力将轧件、轧辊表面的氧化皮冲干净,保证轧制接触面内光滑、无异物.

另外,乳液本身的特性也对轧制铜粉有显著影响.乳液中的醇类物质不仅能给热轧过程提供一个还原性气氛并与轧件表面的氧化物进行反应,而且对乳液的乳粒具有细化作用[15-16],其对润滑、冷却、清洗效果有重要的影响.

实验表明,适量的醇类浓度能细化乳液乳粒,改善润滑[7];同时减少新金属基体表面二次氧化,对减少扭转铜粉剥离具有明显的效果.然而,醇类浓度太高,乳液润滑效果变差,清洗效果太强,对轧辊寿命、杆表质量不利.

3.2 改进无酸清洗工艺

实践表明,无酸清洗液中的有效成分是乙醇或异丙醇等还原性溶液.其发生还原反应必须满足2个基本条件:充分接触和高温.

无酸清洗工序采用的是多站式清洗.因此,各个无酸液喷射工作站要通畅、无堵塞、喷射角度要能很好地喷射到低氧铜杆表面,以确保氧化物与溶液有充分接触并进行化学反应.

同时,该反应需要在高温条件下进行.因此,为了能尽可能保证铜杆表面被还原彻底,在满足还原反应的前提下要尽量减小无酸液的流量,以减小无酸液的冷却效果,延长其在无酸管内的反应时间.

另外,无酸液中的还原性物质(如乙醇、异丙醇等)浓度对铜杆氧化膜及后续拉丝铜粉剥离量也有重要影响.浓度越高,铜杆清洗效果越好,氧化膜厚度越低.

3.3 避免铜杆线的表面损伤

能够导致铜杆线表面损伤的因素有很多,根据形成阶段不同可以分为3类:低氧铜杆生产阶段的损伤、运输阶段的损伤和拉伸阶段的损伤.

1)生产阶段:首先,要求轧辊表面光滑、无坑洞.轧辊坑洞容易在轧件表面形成毛刺,毛刺再次轧入在后续拉伸中容易以铜粉形式剥离.其次,连轧过程中保证各站速度匹配、无滑差.低氧铜杆轧制采用的无滑差多站式连轧机,各轧辊轧制速度可以调节.各站速度不匹配,轧辊与轧件表面打滑,易造成轧件表面擦伤,同时打滑、擦伤产生的氧化皮又被轧入铜基体内,造成拉伸时铜粉剥离.再次,在低氧铜杆生产过程中,确保系统各导轮运转正常。导轮运转卡滞,容易造成高速运行的铜杆表面擦伤,并影响后续拉伸铜粉剥离.

2)运输阶段:首先,低氧铜杆及线包装要严实,防止在运输或生产工序间调拨、仓储等过程中长时间裸露在空气中,加重其表层氧化.其次,运输、叉运过程中防止磕碰,避免线表损伤.

3)拉伸阶段:目前铜杆线拉伸大部分是多站滑动式连续拉丝机,铜线进入到下一道模具前是缠绕在鼓轮上.因此,在拉伸过程中,要避免铜线在鼓轮上高速滑动时造成表面擦伤.这里主要有2类擦伤:一是铜线与铜线表面之间的擦伤,二是铜线与鼓轮表面的擦伤.

因此,首先要保证配模工艺准确,各模具之间速度匹配合理.在连续拉丝过程中,缠绕在鼓轮上的铜线之间不会松紧不一,导致铜线间的摩擦和擦伤.其次,保证各鼓轮表面光滑、无凹痕.

3.4 保证铜线进出口中心线一致

在拉伸过程中,要保证每个模具进线中心线、出线中心线与模具孔中心轴线三线重合,使铜线在圆周方向上金属流动保持一致性,防止偏离中心导致铜线表面刮伤.

3.5 模具结构合理、光滑无划伤

保证模具结构设计或修模后各个区域分布合理.如:润滑区锥角对润滑剂进入模具有重要的影响,区域长度越长、角度越小,带入的润滑剂压力越大,在模具内模具与铜线之间的润滑和分离效果越好,对线表越有利.定径区越长,铜线表面越差.另外,要保证模具各个区域无划痕、缺口或黏铜,避免铜线表面被刮伤.

4 结论

1)铜杆氧化层剥落和机械损伤是导致低氧铜杆线在拉伸过程中铜粉剥离的主要原因.

2)低氧铜杆轧制、清洗及铜杆线拉伸过程的各个环节对铜粉剥离均有较大影响.在整个生产过程中防止氧化物、硬度颗粒等压入铜杆线基体内和防止铜杆线表面损伤,能有效减少铜杆线铜粉剥离.

[1]强宗良,崔养户.金属拉伸过程中的拉伸应力及影响因素[J].有色金属 加 工,2003,32(6):19-22.

[2]李明茂,杨斌,袁静.单晶铜线在强冷变形过程中的组织性能转变[J].特种铸造及有色合金,2011,31(12):1087-1090.

[3]Ma X,Lapovok R,Gu C,et al.Deep drawing behaviour of ultrafine grained copper:Modelling and experiment[J].Journal of Materials Science,2009,44(14):3807-3812.

[4]郑颖.探讨漆包线生产对铜导体质量的要求[J].电线电缆,2013(1):17-20.

[5]凌春华,李福.漆包线生产工艺及技术的新进展[J].电线电缆,2010(2):1-3.

[6]蒋大伟,李鸿岩,翟龙,等.一种耐高温漆包线的制备与工艺研究[J]. 绝缘材料,2013,46(3):14-16.

[7]樊良子,虞鑫海,吴爽,等.耐高温漆包线漆的研究进展[J].绝缘材料,2012,45(1):30-33.

[8]芮斌,向启联,盛兴,等.新型铜线拉丝润滑剂的研制[J].润滑与密封,2010,35(7):100-102.

[9]Hofmann H,Marcantoni G.Encyclopedia of Lubricants and Lubrication[M].Londen:Springer Heideblerg New York Dordrecht,2014:324-336.

[10]Fu Y B,Chen J,Liu N,et al.Study of ultrahigh-purity copper billets refined by vacuum melting and directional solidification[J].Rare Metals,2011(3):304-309.

[11]居敏刚,郭均华.SCR连铸连轧铜杆生产线温度的控制[J].铜加工,2005,99(3):30-33.

[12]罗欣.抗电晕漆包线的研制及激励探讨[J].铜业工程,2012,114(2):1-4.

[13]Kovács S,Mertinger V.Development of a complex optimizing model of wire drawing technology[J].Materials Science Forum,2013,752:125-134.

[14]李明茂,汪建华,袁静.超细铜线拉制过程中断线原因分析与对策[J].特种铸造及有色合金,2012,32(6):583-586.

[15]孙建林.轧制工艺润滑原理、技术与运用[M].北京:冶金工业出版社,2010.

[16]李小玉.轧制工艺润滑[M].北京:冶金工业出版社,1981.