浅谈电子级八氟环丁烷纯化技术

2014-12-25陈艳珊廖恒易

陈艳珊,廖恒易

(佛山市华特气体有限公司,广东佛山 528241)

八氟环丁烷化学性质稳定、无毒且消耗臭氧指数值为零,温室效应潜能值低,是一种绿色环保型特种气体,近来在高压绝缘、制冷、半导体制造领域得到广泛应用。

作为常用的半导体工艺的蚀刻或清洗气体之一,八氟环丁烷质量的好坏直接决定半导体器件的性能。在半导体制程中,进行气体蚀刻,以便部分除去薄膜材料,从而形成能构成半导体的电路团。同时,用清洁气体除去沉积物,以除去在薄膜形成期间沉积在反应器内侧的薄膜材料[1]。随着半导体器件的升级换代,对刻蚀和清洗气体的纯度要求也越来越苛刻,并提出了“超纯、超净、超前”的发展要求,以适应电子行业的飞速发展。

1 国内外发展状况

国外主要发达国家都有电子级八氟环丁烷的生产,如日本大金工业株式会社、日本昭和电工株式会社、美国SCP等。国内主要生产厂家有浙江巨化股份有限公司[2],但其纯度低,并不符合半导体行业的使用要求,而国内生产电子级八氟环丁烷的厂家不多,产品质量与稳定性仍需提高。

2 八氟环丁烷纯化技术

八氟环丁烷的制备方法有很多,如四氟乙烯二聚、四氟环丁烷电化学氟化、二氯二氟甲烷高温催化反应,二氯四氟乙烷热解、聚四氟乙烯解聚热解、六氟丙烯生产和一氯二氟甲烷裂解过程中副产物的回收、1,2–二氯六氟环丁烷与 CCl3F和氟反应等[3]。因此会含有大量其它氟碳化合物,其沸点与八氟环丁烷相近,要获得杂质含量在10×10-6(V/V)左右的产品极为困难,此外,考虑气体杂质对半导体工艺的影响,O2、N2、CO、CO2、H2O、C3F6等同样是其重要杂质指标。

目前八氟环丁烷的纯化方法有催化吸附法、共沸萃取精馏法、冷却精馏法、吸附法等。

专利US633440B1[4]介绍了一种用于获得高纯八氟环丁烷的方法,粗原料包括含有至少一种难以通过精馏分离的卤化物(八氟环丁烷与卤代烃形成共沸)。粗八氟环丁烷与有HCl或/和HF存在气相中的催化剂接触,在足够的温度下,卤代烃更容易从八氟丙烷中分离。

专利US5001287[5]公开了一种处理混合物的方法,该混合物至少含有一种烯烃杂质和一种饱和卤代烃,混合物与加氢催化剂反应。八氟环丁烷作为其中一个例子。

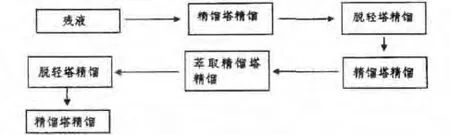

专利CN101134710A[6]介绍了利用常规精馏装置和萃取精馏装置回收八氟环丁烷的方法,包括将残液初馏后得到八氟环丁烷及与其沸点相近的组分,进入萃取精馏塔精馏,萃取剂为四氯化碳、乙二醇二甲醚、丙酮、甲苯或甲醇中的一种或几种,塔顶组分即为八氟环丁烷。

图1 专利CN101134710A流程图Fig.1 The flow chart of patent CN101134710A

专利CN1455699A[7]介绍了生产吸附剂纯化八氟环丁烷的方法,吸附剂生产采用几个步骤进行:1.将原炭用酸洗涤,然后用水洗涤;2.将原炭脱氧和/或脱水;3.原炭在温度500~700℃下再碳化;和4.原炭在温度700~900℃下在包含惰性气体、二氧化碳和水蒸气的混合气体流中活化。将含(10~10000)×10-6不纯物的粗八氟环丁烷与吸附剂接触,获得纯度99.9999%的八氟环丁烷。

专利CN1276902C[1]介绍了纯化八氟环丁烷的方法,含有杂质的粗八氟环丁烷与杂质分解剂在高温下接触,然后与吸附剂接触,以便从粗八氟环丁烷中基本除去杂质。采用含5%~40%质量分数的氧化铁和含60%~95%质量分数的碱土金属化合物特殊处理后制成0.5~10 mm的料粒做分解剂,粗八氟环丁烷与杂质分解剂在250~380℃高温下接触,将六氟丙烯等氟碳化合物杂质分解去除;用酸处理、热处理和蒸气处理过的活性炭及碳分子筛做,可进一步除杂使八氟环丁烷提纯到6 N。

专利CN1292773A[8]公开纯化含有卤代杂质的八氟环丁烷,包括从卤代杂质分离八氟环丁烷的共沸精馏法,和通过使用选自醚类、酮类、醇类、烃类和氢氯化碳的夹带剂从卤代杂质中分离八氟环丁烷的萃取精馏法。

图2 专利CN1292773A的精馏系统Fig.2 The distillation system of patent CN1292773A

含有PFC-318和PFC-10的初始混合物通过导管1加入蒸馏塔2,夹带剂通过导管3进入蒸馏塔2,蒸馏塔顶部馏出液通过导管4进入冷凝器5,部分冷凝馏出物以回流方式6返回塔2,将剩余的冷凝的馏出物通过导管7进行回收。八氟环丁烷和夹带剂通过管路8从塔2底部移出作为产物回收或者将塔底流出物8加入蒸馏塔9,塔顶馏出物通过管路10进入冷凝器11,部分馏出物通过管路12返回塔9,剩余的高纯度八氟环丁烷通过管路13进行回收。夹带剂通过塔底流出收集或返回蒸馏塔2,实现再利用。

3 纯化实验

3.1 纯化方法简述

针对目前已有报道的纯化工艺,单一的精馏法可以除去大部分的氟碳化合物,但对于沸点相近的杂质就无能为力;萃取精馏法设备昂贵,过程繁琐,对于规模化生产并不适用;吸附法对于与八氟环丁烷具有相似结构和物理性质的杂质就难以脱除了。

我司自主研发电子级八氟环丁烷纯化工艺,采用两级精馏与吸附相结合的生产工艺,建立200 t/a,纯度99.999%的电子级八氟环丁烷生产线。本工艺主要设备包括吸附器、精馏塔、再沸器、二级吸附器等。

3.2 纯化步骤

粗八氟环丁烷中主要杂质有氮气、氧气、一氧化碳、二氧化碳、水、卤烃化合物等。具体工艺流程图见图3。

八氟环丁烷粗产品进入一级吸附,一级吸附器主要采用分子筛进行吸附,内部装填3A和5A分子筛,除去部分水分和其他杂质;

1.一级精馏:采用液氮为冷源,进料约塔釜2/3,保持压力在0.1~0.5 MPa,温度在 -5℃ ~20℃,脱除轻组分,包括空气、一氧化碳、二氧化碳等,并脱除大部分水,在线检测合格后从液相进入二级精馏。

2.二级精馏:根据原料检测的卤烃化合物的性质,调节温度压力,保持稳定的液面。除去沸点相近的杂质,关键是维持稳定的温度和液面,检验合格后从气相进入二级吸附。

3.二级吸附:对水分、二氧化碳、卤烃化合物等进行深度吸附,二级吸附器内部装填以4A、13X为主的分子筛,得到99.999%八氟环丁烷成品。

公司设计的吸附—二级精馏—吸附的纯化技术,该技术稳定连续,生产成本低,得到的八氟环丁烷产品符合半导体行业使用要求。

图3 八氟环丁烷的纯化工艺流程图Fig.3 The Purification process flow chart of octafluorocyclobutane

4 结论

佛山市华特气体有限公司通过自主研发的二级精馏—吸附的纯化生产工艺,生产的八氟环丁烷产品纯度达 99.999%,其中,N2<3 ×10-6,O2<1 ×10-6,CO <0.5 ×10-6,CO2<0.5 ×10-6,CH4<0.5×10-6,H2O <1 ×10-6,其他有机物 <4 ×10-6,酸度 <0.1 ×10-6。

根据该工艺目前在我司的运行现状,该工艺安全可靠、适应性强。针对不同来源的原料,可通过对精馏参数和吸附剂等的调整得到合格的产品。并可根据实际情况对工艺进行合理调整,如对于八氟环丁烷在塔内容易形成负压的现象,可增大再沸器的气化量,并稳定压力;如水分、二氧化碳等杂质未能达到预期目标,可在膜压机一级压缩出口增加吸附器,进行加压吸附;若卤烃类化合物超出该工艺设计处理量时,可在进塔前使用冷冻纯化装置,先脱除部分卤烃类化合物。从而达到更好的纯化效果。

[1]堀场美奈子,铃木泰宏.八氟环丁烷的纯化方法、其制备方法及其用途:中国,1276902C[P].2002-01-11.

[2]中国工业气体工业协会.中国气体大全:第五册[G],2008:4264-4265.

[3]黄晓磊,周宪峰,任章顺,张景利,牛学坤.八氟环丁烷的制备与应用[J].化学推进剂与高分子材料,2013,11(4):33-39.

[4]MALIKARJUNA V N .Process for perfluorocyclobutane purification:US,6333440 B1[P].2001-12-25.

[5]FERNANDEZ RICHARD E,Rao V N MALLIKARJUNA.Purification of saturated halocarbons:US,5001287[P].1991-03-19.

[6]曾本忠,朱德江.一种从四氟乙烯生产工艺的残液中回收八氟环丁烷的方法:中国,101134710A[P].2006-08-29.

[7]铃木泰宏,跡辺仁志,堀场美奈子.用于纯化全氟化碳的吸附剂、其生产方法、高纯八氟丙烷和八氟环丁烷、和其用途:中国,1455699A.2001-09-14.

[8]考C P C,马勒B A,米勒R N.提纯全氟环丁烷的方法:中国,1292773[P].1999-03-05.