空分装置主冷凝蒸发器氮侧冷凝液化工况讨论

2014-12-25李燕鹏丁传琪

李燕鹏,丁传琪,王 波

(中国空分设备有限公司,浙江杭州 310051)

采用双级精馏塔的大型空分装置中,设置于上、下塔之间的主冷凝蒸发器(以下简称主冷凝器)因上、下塔操作压力不同,主冷凝器氮侧饱和气氮冷凝液化放热,同时氧侧饱和液氧吸热沸腾气化,分别为下塔提供所需回流液,为上塔提供所需上升蒸气,使上、下塔精馏工艺过程得以稳定、连续运行。主冷凝器是空分装置关键单元设备。

主冷凝器氧侧液氧沸腾气化机理以及两相流动工况的理论研究、设计计算一直为研究者所关注,有大量分析研究文章发表。相对而言,氮侧气氮冷凝液化工况比较简单,不太为人们关注,分析研究文章比较少见。

现代空分装置规格品种不断趋于大型化、多样化。目前,已经有“10万”~“12万”及以上超大型多泵内压缩流程在制造、研发中(“10万”~“12万”数值均指小时氧产品标立产量)。作为关键单元设备的主冷凝器规格型式也随之大型化、多样化。由此,主冷凝器氮侧气氮冷凝液化过程也出现了以往少见的工艺工况,需要加以分析研究。本文仅就此进行一些讨论,以引起空分厂家设计者的关注。

1 主冷凝器结构的几种型式及其气氮冷凝液化工况的主要特征

1.1 铜制列管、盘管式主冷凝器

上世纪60~70年代,以“150”空分装置短管列管式主冷凝器为代表。其主冷凝器为采用规格Φ8×0.5 mm铜管,管长为600 mm,1783根短管同心圆排列的短管列管式主冷凝器结构。管内气氮冷凝液化,管间空间液氧沸腾气化。直至今日仍有中、小型空分装置采用类似短管列管式主冷凝器结构。

与上述同时期,大型空分装置,以“6000”空分装置长管列管式主冷凝器为例,采用 Φ10×0.5 mm,管长3000 mm,16212根长管同心圆排列的长管列管式主冷凝器结构。管内液氧沸腾气化,管间空间气氮冷凝液化。另外还有“3350”空分装置盘管式主冷凝器结构,管内液氧沸腾气化,盘管管间空间气氮冷凝液化。当时,大型空分装置主冷凝器多采用类似长管列管式或盘管式主冷凝器结构。

以上实例看到,气氮要么在L=600 mm,Φ8×0.5 mm短管列管管内冷凝液化,要么在L=3000 mm,Φ10×0.5 mm长管列管管间空间或盘管管间空间冷凝液化。结构上有一显著特点,即气氮流通截面积及冷凝空间显得都比较“宽敞”(相对冷凝液化表面积而言)。工程设计上认为饱和气氮沿程压力降即流动阻力数值很小,可以忽略不计,即在以上主冷凝器结构中,认为气氮冷凝液化过程是一个饱和压力不变,同时饱和温度也不变的等压、等温冷凝液化过程。这一认识是当时冷凝放热有关计算的理论基础,也是可以满足工程设计需要的,接近当时空分装置的实际运行工况。

1.2 铝制板翅式主冷凝器的出现及气氮冷凝液化工况新的情况

上世纪80年代,以引进西德林德公司技术为契机,大型空分装置技术有了长足进步。相继出现第五代、第六代大型空分装置,铝制板翅式换热器成功的使用在大型空分装置中,主冷凝器也出现了板翅式主冷凝器结构型式(简称板式主冷凝器)。

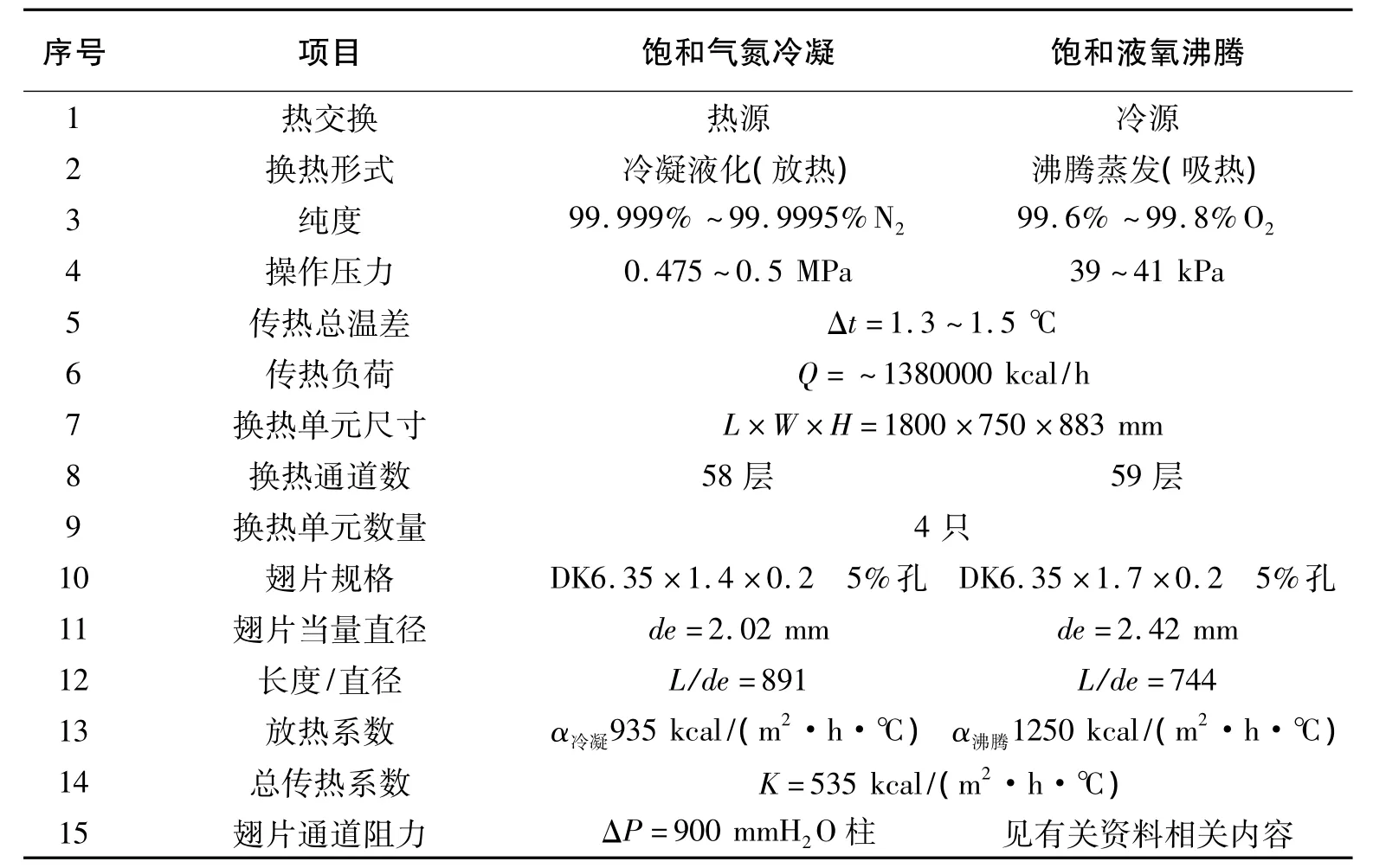

以最早开发也最具代表意义的“6000”空分装置为例,其板式主冷凝器设计、结构参数见表1。

表1 “6000”空分装置主冷凝器设计、结构参数Table 1 The design and structure parameters of main condenser in 6000 ASU

由表1知道,与气氮在铜管短管列管管内、长管列管管间空间冷凝液化不同,板翅式主冷凝器气氮在特殊细长狭窄翅片通道内冷凝液化。其当量直径de=2.02 mm很小,长度L=1800 mm很长,L/de=891长径比很大,属于微小直径、长通道、换热面积高度密集的气氮冷凝液化。其容积表面积值为1500~2500 m2/m3,是列管式换热器的8~20倍之多。单位容积换热面积大是其最主要的特点之一,与之相应的饱和气氮在高度紧凑狭窄翅片通道内冷凝液化的沿程压力降即流动阻力值是不能忽视的。

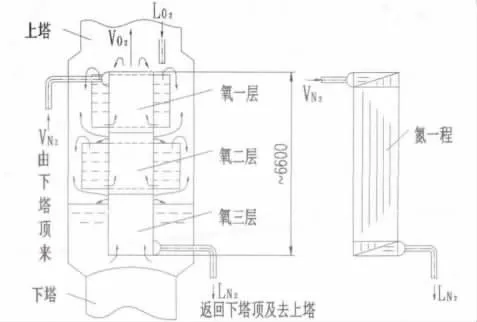

气氮在板式冷凝器冷凝液化及返回下塔顶部原理示意图见图1。

图1中,由下塔顶部引出饱和气氮在板式主冷凝器氮侧翅片通道自上而下不断冷凝液化,沿程液膜下流不断加厚,液膜流速不断加快,饱和气氮量沿程不断减少,饱和压力亦随之降低。板式主冷凝器下端液氮(气氮)出口压力P2相对上端气氮进口压力P1而言形成一定差压,该差压值可认为是气氮在翅片通道沿程流动压力降即阻力值。林德公司推荐,表1中板式主冷凝器单元尺寸(L=1800~2100 mm),饱和气氮压力降即阻力值为 900 mmH2O[1]。国内还从未有人进行这方面理论计算或测试。林德公司推荐的这一数据是理论计算还是实测未见提及。900 mmH2O这一数据被国内空分制造厂采用并一直沿用至今。笔者根据大型空分装置(板式主冷凝器一般都在L=1800~2100 mm)操作经验,这一气氮侧冷凝液化过程压力降(阻力值)确实是存在的,数据大体上吻合。

图1中,正是由于氮侧气氮在翅片通道冷凝液化沿程压力降(阻力值)的存在,即P1-P2=ΔP,在大型空分装置冷箱管道配管设计时,林德公司给出了较低压力P2液氮返回较高压力P1(下塔顶部压力)必须满足的有效回流液氮柱压头H·rLN2的计算方法以及防止下塔顶部饱和气氮倒流入液氮回流管的有效液封液氮柱高度Hs·rLN2的计算方法,详见资料[1],此处不再讨论。

图1 气氮冷凝液化返回下塔原理示意图Fig.1 The principle schematic diagram of gas nitrogen condenses,liquefies and returns to lower column

由热力学原理知道,板式主冷凝器氮侧饱和气氮不断冷凝液化沿程饱和压力不断降低,相应饱和温度亦随之降低。表1中仅列出氮侧翅片通道L=1800~2100 mm压力降(阻力值)为900 mmH2O柱。当氮侧翅片通道加长至3000 mm、4000 mm甚至更长,定会使氮侧饱和压力、饱和温度降至更低。理论上讲会使总传热温度差趋于更小(甚至为零),以至于整个板式主冷凝器都不能按原设计参数正常工作(偏离原设计工况,采用人为开大空透导叶升高下塔压力等操作不在讨论范围)。

以下举一例加以讨论。

2 举例“氮侧一程、氧侧多层加长板式主冷凝器”结构的采用

目前,国内有空分厂家采用“氮侧一程,氧侧二层加长主冷凝器”结构,已投入使用,未见详细测试报告。

图2为“氮侧一程、氧侧三层加长板式主冷凝器”结构及工作原理示意图。

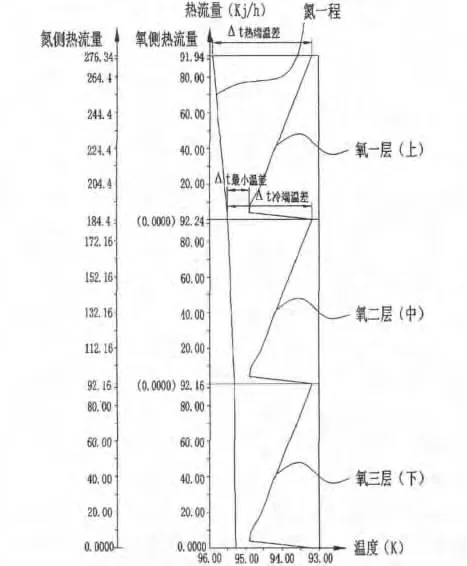

图3为“氮侧一程,氧侧三层加长板式主冷凝器”原理流程计算示意图。

表2为图3所示“氮侧一程,氧侧三层加长板式主冷凝器”原理流程计算中各点参数值。

图2 氮侧一程、氧侧三层加长板式主冷凝器结构及工作原理示意图Fig.2 The structure and working principle schematic diagram of nitrogen-side-one-route and oxygen-side-three-layers extension plate-fin main condenser

图3 氮侧一程,氧侧三层加长板式主冷凝器原理流程计算示意图Fig.3 The principle of process calculation schematic diagram of nitrogen-side-one-route and oxygen-side-three-layers extension plate-fin main condenser

表2 图3中板式主冷凝器氮侧、氧侧各点对应参数表Table 2 The parameters table corresponds to nitrogen side and oxygen side of plate-fin main condenser shown in fig 3

对表2氮侧、氧侧参数数据处理做如下几点说明:

1.加长板式主冷凝器的总长~6600 mm,氮侧一程~6600 mm,氧侧共三层,每层2200 mm,均全浸操作,气氧侧出口含气量31%(循环倍率3.226)。

2.氮侧一程 ~6600 mm(参照表1氮侧通道1800 mm,阻力为900 mmH2O柱),取总阻力值为2800 mmH2O柱。氮侧对应氧侧各层阻力分配依氮气量多少(气量平方关系)进行分配,即氮侧阻力(对应氧一层):氮侧阻力(对应氧二层):氮侧阻力(对应氧三层)=32:22:12=1800 mmH2O柱:800 mmH2O柱:200 mmH2O柱。

3.其余氮侧、氧侧操作压力、温度均按常规(参照表1)确定。物料、能量平衡由ASPEN HYSYS软件计算给定。

3 利用 ASPEN HYSYSVERSION7.2计算机软件计算结果

由于篇幅原因计算机软件计算结果表格及图表略去。氮侧一程与氧侧三层传热温差曲线见图4。

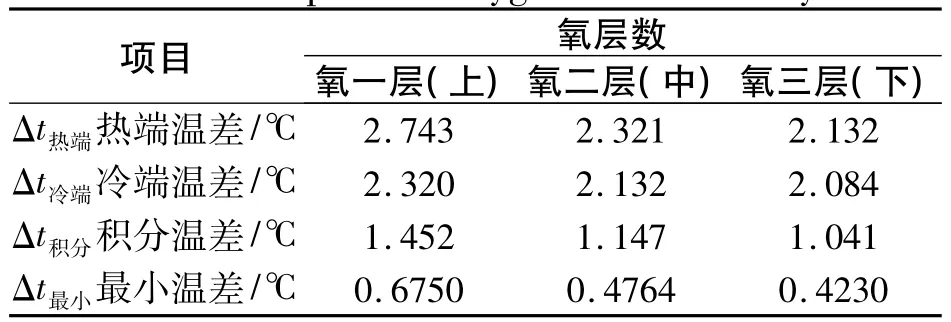

计算机软件计算结果中部分数据见表3。

表3 氧侧三层对应的热端温差、冷端温差、积分温差、最小温差值Table 3 The warm end temperature difference,cold end temperature difference,integration temperature difference and minimum temperature difference values correspond to oxygen-side-three-layers

图4 氮一程、氧侧三层温度变化曲线Fig.4 The curve of temperature change in nitrogen-one-route and oxygen-side-three-layers

对表2、表3中数据及软件计算数据的几点讨论:

1.如图2、图3所示,由于氮侧一程连续与氧侧共三层传热的结果,氮侧不断冷凝液化,饱和压力不断降低,饱和温度亦随之降低。软件计算结果:饱和压力由气氮进口0.5780 MPa降至液氮出口0.5500 MPa,沿程饱和压力降低0.028 MPa=2800 mmH2O柱;饱和温度由气氮进口95.923 K降至液氮出口95.264 K,沿程饱和温度降低0.659 K(见表2)。对总传热温差仅为1.3~1.5 K(见表1)的板式主冷凝器而言,是占一定比例的,其数值是不能忽略的。

2.氮侧一程与氧侧共三层的传热温差:热端温差、冷端温差、积分温差、最小温差,由一层至三层依次都出现递减状态。

1)氧二层相对氧一层积分传热温差减少(1.452-1.147)/1.452=21%

最小传热温差减少(0.6750-0.4764)/0.6750=29%

2)氧三层相对氧一层积分传热温差减少(1.452-1.041)/1.452=28%

最小传热温差减少(0.6750-0.4230)/0.6750=37%

3)氧三层相对氧二层积分传热温差减少(1.147-1.041)/1.147=9%

最小传热温差减少(0.4764-0.4230)/0.4764=11%

计算结果表明,氧二层、氧三层相对氧一层积分传热温差分别减少了21%、28%。由氧一层至氧三层传热能力依次递减,氧二层和氧三层都达不到氧一层的传热能力。特别是氧三层的积分传热温差仅为1.041 K、最小传热温差0.4230 K,在设计参数条件下能否连续稳定工作是值得怀疑的。

3.传热学基本理论有:积分传热温差(即表1中“传热总温差”)的减少是氮侧传热温差Δt冷凝及氧侧传热温差Δt沸腾分别不同程度减小的结果。而两侧传热温差 Δt冷凝、Δt沸腾分别以实验准则数方程式形式与两侧放热系数α冷凝,α沸腾相关联。总传热系数表达式 K ∝ 1/(1/α冷凝+1/α沸腾),在空分装置板式主冷凝器传热温差设计范围内,Δt冷凝、Δt沸腾两者减小的结果,最终使得总传热系数K趋于减小。以上参数互为依存、相互影响、互为因果关系。

4.结合传热方程式Q=K·F·Δt,由“2点”知氧一层至氧三层传热积分温差依次减小,由“3点”知氧一层至氧三层传热系数K依次减小,Δt、K二者同时减少共同促使氧二层、氧三层传热量达不到氧一层传热量。最终三层总传热量达不到设计工况条件下额定的传热量。

4 结论

1.本文从理论计算数据分析及传热学原理角度说明,本案所示“氮侧一程、氧侧三层加长板式主冷凝器”结构在实际运行中氧侧三层都可能偏离表1中所列板式主冷凝器设计参数值。

2.本案中氧一层至氧三层不可避免传热工况依次递减(恶化),其中氧三层(最下层)积分平均温差减小至1.041 K,最小传热温差减小至0.4230 K。能否正常按设计工况连续稳定工作值得商榷。

3.从经典传热方程式Q=K·F·Δt分析,氧一层、二层、三层积分传热温差Δt由氧一层至氧三层依次递减,同样传热系数K也依次递减。在各层换热面积F一样的情况下,各层传热负荷Q也依次递减。最终使得氧侧三层总传热负荷达不到额定设计热负荷(当然可以采取提高空透排压以提高下塔氮侧操作压力的方法,来满足总传热负荷要求。但这势必偏离原设计工况参数,最终以增加装置能耗为代价,这要另当别论)。

4.建议采用氮侧多层配氧侧多层严格意义上的多层主冷结构[2]。这种结构实际上是表1所示板式主冷凝器上、中、下多层叠加型式,各层氮侧、氧侧参数基本上与表1所列参数一致。严格意义上的多层主冷结构及配管特别是氮侧配管更复杂,但工程设计计算时理论依据更强。

实际装置中,采用本案板式主冷凝器(氮一程,氧一、二、三层)结构,对氮侧在板式翅片通道压力降(阻力值)需特别加以关注,这个压力降(阻力值)是不能忽略的,必须加以考虑。

以上内容仅为与各位同仁讨论,不当之处多请批评指正。

[1]杭州制氧机厂.第一批西德林德公司10000 Nm3/h制氧机学习总结[Z].1980.

[2]蒋旭.立式三层冷凝蒸发器的研发[J].冶金动力,2014(5):34-37.