国产大化肥脱碳单元工艺特点分析

2014-12-24李靖贤杨兆宏杜玉栋

李靖贤,杨兆宏,杜玉栋

(中国石油宁夏石化公司,宁夏银川 750026)

早在2006 年中国石油集团提出要在大型氮肥装置成套技术开发方面实现突破,建设大型合成氨、尿素装置,形成自己的大型化工能力和技术。经过前期酝酿,2009 年决定,其整体的开发工作要在自主工艺技术的基础上,与国内外设计、研究单位合作开发,在宁夏石化分公司进行工业建设。

2011 年由中国寰球工程公司完成工艺包开发编制,并通过集团公司专家评审,作为宁夏45/80 大化肥项目初步设计的技术条件输入。最终形成由中国寰球工程公司在消化吸收引进装置的基础上,结合中国石油宁夏石化公司的生产运行和操作经验,自主开发的合成氨工艺技术,目前项目建设已进入竣工验收阶段。

本项目合成氨部分,以天然气为原料,转化部分采用一、二段蒸汽转化,变换部分采用高温变换和低温变换,MDEA 脱碳,设有甲烷化工序,氨合成压力为15.5 MPa,冷冻系统为两级氨冷,并设有氨和氢回收装置,脱碳技术采用节能环保改良的MDEA 脱碳工艺,其具有脱碳低能耗和高CO2回收率的优势特点。

1 MDEA 脱碳单元流程介绍

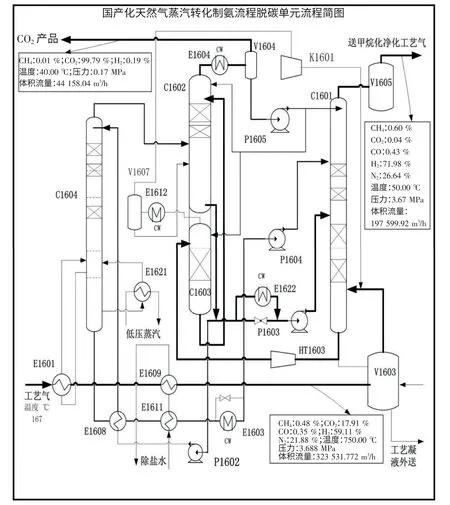

来自变换工序的变换气经再沸器(E1601),第二除盐水加热器(E1609)回收热量,温度降至70 ℃后,在变换气分离器(V1603)分离出凝液后,进入CO2吸收塔(C1601)下段,大量二氧化碳在此段被MDEA 半贫液吸收,剩余二氧化碳在上段用MDEA 贫液吸收。脱除了二氧化碳的变换气出塔前,在吸收塔的顶部,用脱碳系统冷凝下来的冷凝水洗下气流中夹带的微量MDEA 溶液。出吸收塔的净化气温度为50 ℃、CO2含量<500 g/m3。经净化气分离器(V1605)分离出水份后送到甲烷化工序。

自CO2吸收塔(C1601)下段引出的吸收了二氧化碳的富液,经水力透平(HT1603)回收能量后,降压到0.78 MPa 并送到中压解吸塔(C1603),在此解吸出的大部分H2和极少量的CO2从塔顶引出,经循环气水冷器(E1612)水冷,并经循环气分离器(V1607)分离出凝液后,用脱碳循环气压缩机(K1601)加压后,送回到CO2吸收塔(C1601)入口。

中压解吸塔(C1603)塔底溶液进一步减压且送到低压解吸塔(C1602),在0.17 MPa 下继续闪蒸、解吸出大部分CO(2系CO2产品的一部分),剩余部分CO2则由热再生塔(C1604)顶部得到。进入低压解析塔下部与本塔解吸的CO2一并送出,低压解吸塔(C1602)塔顶得到的全部CO2产品,经CO2冷凝器(E1604)冷凝后,送到CO2分离器(V1604)分离出冷凝液后,得到0.17 MPa、40 ℃、纯度约99.8 %(干基)的产品CO2送入尿素界区,多余的CO2放空。CO2分离器(V1604)分离出的冷凝液由泵P1605A/B 打到CO2吸收塔(C1601)、中压解吸塔(C1603)及低压解吸塔(C1602)塔顶,用以洗下气流中所夹带的微量MDEA 溶液。

低压解吸塔(C1602)塔底排出的液体分成两部分;一部分由半贫液泵(P1603A/B/C)加压并作为半贫液送到CO2吸收塔(C1601)下段顶部作吸收溶液,另一部分由热再生塔给料泵(P1602A/B)经贫液/半贫液换热器(E1608)加热到102 ℃后送热再生塔(C1604)顶部再生。

图1 国产化天然气蒸汽转化制氨流程脱碳单元流程简图

在热再生塔(C1604)塔底,由再沸器(E1601)提供热源,将溶液中的CO2解吸并从塔顶逸出,被送到低压解吸塔(C1602),得到最后部分的CO2产品。再生后的贫液从塔底排出并送到贫液/半贫液换热器(E1608A/B)与进料半贫液换热后,经第一除盐水加热器(E1611)、贫液冷却器(E1603)冷却,冷却后的50 ℃贫液经贫液泵(P1604A/B) 加压送到CO2吸收塔(C1601)上段顶部作吸收溶液,具体流程(见图1)。

为防止 MDEA 溶液发泡,将由除泡剂系统(U1601),按需间断加入除泡剂。

2 脱碳单元工艺特点

(1)MDEA 脱碳工艺是目前国内最先进的脱碳工艺,相对于目前普遍使用的低温甲醇洗工艺,苯菲尔热碳酸钾工艺,具有流程短,操作简单,安全、高效的特点。

(2)本装置充分借鉴了中石油塔里木大化肥脱碳工艺(以下简称塔石化),该工艺是中国目前在运的技术最先进的大化肥装置之一,再此基础上寰球公司进行改良,形成更为优化的工艺布局,使其操作弹性更大,取得脱碳低能耗和高CO2回收率的良好效果。

(3)为回收能量,三台半贫液泵(P1603)其中一台是由水力透平(HT1603)驱动,一台由电机驱动,一台由中压蒸汽透平驱动,充分考虑了最大限度转化自身压力能为动力能,平衡全厂蒸汽,节约能耗。

(4)与较高的一段转化炉压力(出口为4.05 MPa)流程相对接,脱碳单元吸收压力相对同类装置较高,吸收能力较好,对塔顶微量控制较好。

(5)主流程大型离心泵(P1603、P1602、P1604)出口采用自动循环阀控制最小流量,在泵出口阀流量正常后,最小回流自动关闭,出口流量低于最小流量时,最小回流阀自动打开,即保证了大型离心泵的运行安全,又达到了节约动力消耗的目的。

(6)主流程大型离心泵(P1603、P1602、P1604)出口切断阀采用动力控制,远程操作,保证了操作人员的安全,节约了人力成本。

(7)塔顶设计少量塔板(C1601 塔顶三块,C1603塔顶三块,C1602 塔顶两块),用CO2产品气分离液进行工艺气的最终洗涤,最大限度保证了MDEA 溶液的消耗,获得了较低的MDEA 溶液年损耗率(低于设计年损耗率5 %)。

3 与同类装置比较优势

(1)与本公司化肥二厂相比较,采用了较高的吸收压力,吸收能力增加,动力回收增加,工艺气进入脱碳单元吸收塔的设计压力3.767 MPa,与塔石化一致(设计压力3.782 MPa),高于本公司化肥二厂进脱碳单元工艺气压力1.04 MPa(二厂设计压力2.72 MPa),较高的吸收压力,保证吸收塔顶部净化气微量可以控制在较低的水平。

目前塔石化脱碳单元产品CO2中H2含量为0.19 %,净化合成气中CO2含量为0.04 %,均控制在设计指标之内。本装置与本公司化肥二厂相比,脱碳单元由于吸收压力较高,将会获得更低的循环量,更低的微量,水利透平获得更多的动力能,更有利于装置节能。

(2)与塔石化相比热量平衡方面操作弹性加大,脱碳单元相对于塔石化,增加了一台低压蒸汽加热器(E1621),一台水冷器(E1622)作为辅助调节手段,使整个操作单元的开车时间缩短(开车导气热量平衡时间短),在正常操作,异常工况处理中,冷量平衡有较大的操作弹性,更有利于装置的稳定、长周期运行。

(3)与本公司化肥二厂相比较工艺流程更合理,与本公司化肥二厂相比较,化肥二厂合成氨脱碳单元采取双塔流程,CO2吸收为一塔,脱碳液解析和再生集成为一塔,采用脱碳液全循环、再生流程,MDEA 贫液循环量在800 t/h。

本装置与塔石化一样,采用四塔流程,增加了氢气闪蒸塔(C1603),氢损耗减少,解析塔与再生塔独立设置,操作条件较好,采用脱碳液大流量内循环(解析塔出来2 200 t/h 半贫液直接进入吸收塔中部作主吸收液,吸收的CO2占进塔CO2总量的67 %),小流量循环再生流程(解析塔出来440 t/h 贫液经过再生、降温后进入吸收塔顶部作精吸收液,吸收的CO2占进塔CO2总量的33 %),合理的流程布局更加适应大化肥高负荷运行要求,降低再生系统设备制造难度和再生能耗,解析塔设置到闪蒸塔顶部,增加液位高度,充分利用系统压力能,达到节能目标。

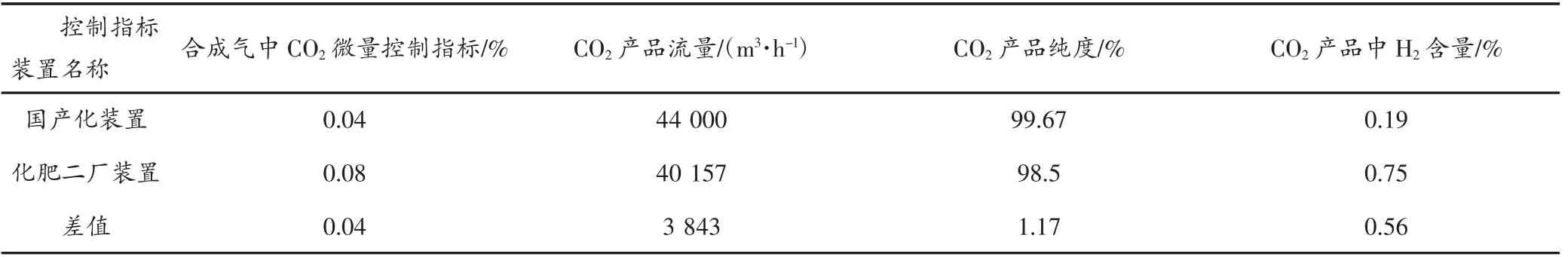

(4)与本公司化肥二厂同类装置指标控制相比较更加节能(见表1)。

从表1 中可知,单从设计方面计算国产化装置比化肥二厂合成气中CO2微量降低0.04 %在后续的甲烷化中节约的氢气为316.15 m3/h。

197 599 m3/h×0.04 %×4=316.15 m3/h

每年因此而节约的氨产量为1 251 t 氨。

316.15 m3/h×24 h/d×330 d/2 000 m3/t 氨=1 251 t氨

(一分子的CO2甲烷化消耗4 分子的H2,未计算甲烷作为惰性气在合成氨回路中排放驰放气所损失的氢氮气)。

从表1 中可知,单从设计方面计算国产化装置比化肥二厂CO2产品中H2含量降低了0.56 %,由此而节约的氢气为246.4 m3/h。

44 000 m3/h ×0.56 %=246.4 m3/h

每年因此而节约的氨产量为975 t 氨。

246.4 m3/h×24 h/d×330 d/2 000 m3/t 氨=975 t 氨

由此可见相对于化肥二厂,国产化装置同等负荷下每年可多产2 226 t 氨。

表1 国产化装置与化肥二厂装置指标控制参数

1 251 t 氨+975 t 氨=2 226 t 氨

由于吸收压力较高,操作弹性较大,相对于塔石化也有更好的微量控制优势,节能效益显著。

(5)设备采购全部国产化,极大节约建造成本,随着国内装备制造水平提高,绝大多数设备已经可以进行国内生产制造。本装置主要设备绝大多数实现国产化,是国内第一家从工艺设计到设备制造国产化率最高的大化肥装置,国产化率达到90 %以上,其中脱碳单元设备全部国产化,极大的节约了制造、运输成本。

4 结语

以塔石化装置的实际运行情况作为借鉴,随着本装置的成功投产,势必会创造更大优势的低能耗大化肥产业。随着脱碳工艺技术的广泛应用,及国内工艺技术的极大进步,在借鉴与整合的基础上,国内设计出更加优化的工艺包,领先国外技术会越来越成为可能。本装置脱碳工艺的设计比同类装置的设计更有优势,已经证明了这种可能性,相信在不远的将来,从设计到制造的100 %国产化大化肥装置必将成功,走出国门。

[1] 中石油宁夏石化公司. 中石油宁夏石化公司45/80 大化肥合成氨装置工艺设计[G].2009.

[2] 中国石油塔里木大化肥装置脱碳单元物料平衡、流程图[G].

[3] 中石油宁夏石化公司化肥二厂,物料平衡、流程图[G].