榆林天然气处理厂储罐氮封系统改造

2014-12-24李亚萍李京子李昊林

葛 涛,陈 平,李亚萍,李京子,高 风,李昊林

(1.西安长庆科技工程有限责任公司,陕西西安 710018;2.中国石油长庆油田分公司生产运行处,陕西西安 710018)

榆林天然气处理厂属于长庆油田第二采气厂,位于榆林市榆阳区马家峁村。承担着榆林南区天然气脱水脱烃、计量、外输任务;榆林南区生产污水的处理任务;米脂天然气处理厂、第二净化厂天然气计量、转输任务。处于榆林末站、北京首站、长北天然气处理厂的中心位置,是长庆油田向北京供气的枢纽之一。

1 榆林天然气处理厂现状

榆林天然气处理厂设计规模为20×108m3/a,已建两套天然气脱水脱烃装置,两套甲醇回收装置。同时配套建成凝析油稳定装置、锅炉房、供水站、空氮站、储运罐区等设施。现有凝析油罐3 具,甲醇罐3 具,原料水罐(含甲醇和凝析油)4 具。

2 改造原因

2.1 储罐物料易燃易爆性

2.1.1 甲醇污水 甲醇含量2 %~60 % ,甲B 类火灾危险物,爆炸极限5.5 %~36 %。

表1 榆林天然气处理厂储罐一览表

2.1.2 原料凝析油 由甲醇污水中分离回收,甲B 类火灾危险物,油气爆炸极限1.0 %~6.0 %。

2.1.3 稳定凝析油 天然气处理厂脱油脱水装置产生的经过稳定处理后的凝析油,闪点甲B 类火灾危险物,油气爆炸极限1.0 %~6.0 %。

2.1.4 产品甲醇 甲醇含量80 %~95 %,甲B 类火灾危险物,爆炸极限5.5 %~36 %。

由于储罐内有易燃、易爆组份,储罐大、小呼吸时外界空气通过呼吸阀进入罐内,易形成爆炸性混合物。流速过快,易产生静电火花,会导致储罐着火爆炸,存在安全隐患。在储罐顶部通入氮气作为保护气,能防止储罐内的易燃易爆组分和空气中氧气接触,避免发生燃烧爆炸。

3 储罐氮封改造所需的氮气量

根据《氮封设计中氮气供气量计算方法的研究》(化工设计2012.22(5))储罐氮封装置的供气量应不小于由于泵抽出储罐内液体所需要补充的氮气量和外界气温变化而产生的储罐内气体热胀冷缩所需补充的气量之和。即:

甲醇原料水罐的泵排量最大为12 m3/h;产品甲醇和凝析油的泵排量均30 m3/h。产品甲醇和凝析油装车时,同一时间只能装一种介质,因此产品甲醇泵和凝析油泵只能运行一台。所以出料需要通气量42 m3/h。

即:Q1= 42 m3/h

式中:Q21-管道吹扫用气,m3/h;Q22-温度变化产生的液相体积变化而引起的呼吸量,m3/h;Q23-温度变化产生的气体体积变化,m3/h。

根据现场调研及对接,榆林天然气处理厂明确临时吹扫及置换用氮气为外购,不含在内。因此Q21=0。

由于甲醇原料水、凝析油组分复杂不同温度下密度值难以确定,且液相体积变化小,可以忽略不计。因此Q22=0。

由温度变化导致的气体体积变化:

式中:R=8.314 J/(mol·K);T1-T2=20 K;P=90 kPa;n=V罐容×1 000/22.4。

计算值按液位0 %计算可得:

储罐氮封改造所需的氮气量:

4 空氮站改造

4.1 空氮站现状

空氮站现有2005 年建两套300 m3/h 螺杆压缩机、空气净化装置。2007 年建一套318 m3/h 螺杆压缩机及空气净化装置,目前一用两备。一套提供全厂仪表用风300 m3/h,另一套为250 m3/h 制氮装置提供净化空气用。

4.2 供风系统能力核算

空氮站净化风系统负责榆林天然气处理厂、榆林末站和火炬区所有气动调节阀、天然气进出站截断阀等阀门仪表供风任务。储罐氮封保护改造,需要为氮封系统供气,制氮量250 m3/h,需空气量约600 m3/h。

目前日常生产仪表风用量约300 m3/h。储罐氮封改造工程实施后,合计所需空气量约900 m3/h。

空氮站现有2 台300 m3/h 及1 台318 m3/h 空压机,3 台180 m3/h 干燥机。需要目前3 台空压机同时运行,无备机。现有空压机故障率较高。而3 台180 m3/h干燥机不能满足要求。

空氮站内管线及6 m3净化风储罐、10 m3非净化风储罐和20 m3氮气储罐在新增氮封保护后满足要求。

4.3 制氮系统能力核算

表2 榆林处理厂储罐通气需要量一览表

氮封改造氮气需求量:最大氮气用量244.9 m3/h。目前制氮系统能力:250 m3/h。可以满足要求。

4.4 改造方案

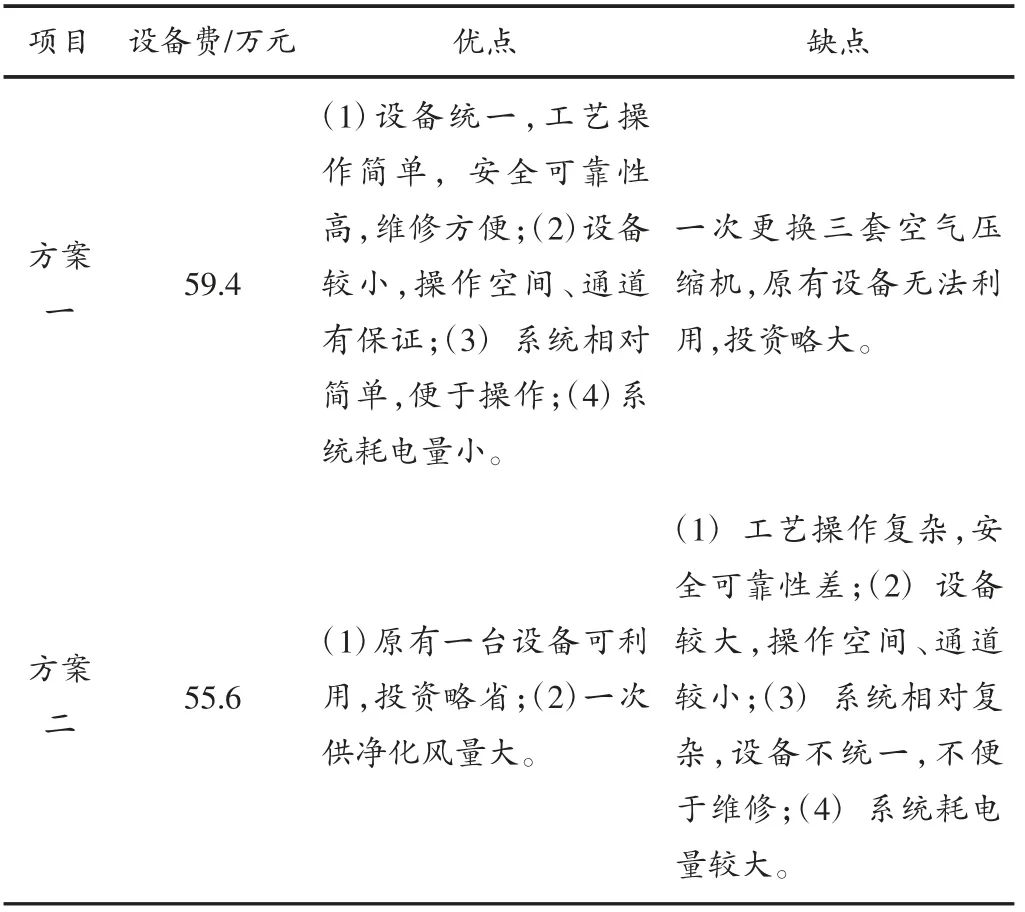

方案一: 将现有3 台空气压缩机更换为8 m3/min(480 m3/h),2 运1 备。满足最大用风量900 m3/h 需要。每台配套对应能力的干燥机。现厂房可满足其更换设备要求,空氮站内净化风罐、非净化风罐和氮气罐及管线不需要改造,只需更换支管线。

方案二:保留现有1 台5.3 m3/min 空气压缩机,将现有2 台5 m3/min 空气压缩机和净化干燥系统更换为10.8 m3/min(840 m3/h),原有1 台5.7 m3/min 空气压缩机净化干燥系统更换为5.7 m3/min,工作时为一台10.8 m3/min 和5.7 m3/min 空气压缩机运行,备用一台10.8 m3/min 压缩机,满足最大用风量900 m3/h需要。现厂房可满足其更换设备要求,空氮站内净化风罐、非净化风罐和氮气罐及管线不需要改造,只需更换支管线。

表3 榆林天然气空氮站改造方案对比

经方案对比,按照方案一,对榆林天然气处理厂空氮站进行改造

5 储罐改造

榆林天然气处理厂两具300 m3凝析油储罐原设计为内浮顶罐,在罐壁设有4 个通气窗,,本次改造首先将罐壁4 个通气窗封闭,拆除通气孔上的防护网,用耐油橡胶板和5 mm 厚钢板封堵,利用原通气窗上的螺栓孔连接, 变成为“内浮顶拱顶罐”, 再利用罐顶呼吸阀接管口完成氮封系统改造。为减少热吸气量,4 具未保温的原料水罐增加保温。

6 改造后氮封系统的组成

改造后的储罐氮封系统由氧含量在线分析仪、调压阀组、压力在线显示和变送报警仪表及储罐泄放系统组成。

6.1 氧含量在线分析仪

氧含量在线分析仪的主要作用是对进入氮封系统的氮气中的氧含量进行远程监测,防止氧气进入储罐。

6.2 调压阀组

调压阀组的主要设备为自力式调节阀,控制阀后压力满足储罐顶部压力0.2 kPa~1.0 kPa 范围内。

6.3 压力在线显示和变送报警仪表

天然气处理厂储罐设计压力:负压为-0.49 kPa、正压为0.2 kPa。在氮气管线的末端设置压力变送器,将氮气管线末端的压力远传至中控室。设置高低压报警:低压报警值设置为-0.20 kPa;高压报警值设置为1.0 kPa。

6.4 储罐压力泄放系统

《石油化工储运系统罐区设计规范》(SHT3007-2007)第五条常压和低压罐区规定:采用气体密封的固定顶罐,还应设置事故泄压设备。国内的很多氮封工程均使用呼吸阀作为氮封储罐的出气设备。榆林天然气处理厂储罐罐顶均安装了呼吸阀, 但呼吸阀为机械结构,存在着冬季结霜冻死失灵,导致储罐损坏的问题。为了解决这一问题,通常做法是固定顶罐在安装呼吸阀的同时安装液压呼吸阀。液压安全阀开启压力负压为-0.30 kPa,正压开启压力为1.2 kPa。液压安全阀底部需安装阻火器。

7 结语

榆林天然气处理厂是长庆油田向北京供气的重要枢纽,储罐氮封保护改造工程的实施,将进一步降低储罐发生安全事故的风险,提高了榆林天然气处理厂治理安全隐患的能力,为保障向北京安全平稳供气夯实了基础。

[1] 梁晓锋.化工企业原料储罐氮封系统的设计及应用[J].宁波化工,2013,(1):27-29.

[2] 徐顶旺.氮封设计中氮气供气量计算方法的研究[J].化工设计,2012,22(5):13-14.

[3] SH/T3007-2007. 石油化工储运系统罐区设计规范[S].2007.