330 MW热电联产机组锅炉排烟温度偏高原因分析及处理措施

2014-12-24王云鹏宋长华

王云鹏,宋长华

(1.广州中电荔新电力实业有限公司,广东广州510640;2.重庆电力高等专科学校,重庆400053)

排烟温度是评判燃煤电站锅炉运行经济性的重要指标之一,一般控制在110~130℃,主要受锅炉型式、受热面与空预器清洁状况、煤粉燃烧状况、磨煤机运行方式、环境温度等因素的影响。排烟温度过低,会引起尾部受热面低温腐蚀,影响锅炉运行安全;排烟温度过高,则会导致排烟热损失增大,锅炉热效率下降,机组发电煤耗增加。

某热电厂2×330 MW机组自投产以来,额定负荷下锅炉排烟温度较设计值122℃偏高20℃左右。根据业内300 MW燃煤发电机组运行经验,排烟温度每升高15~20℃,锅炉热效率下降1%左右。本文以该热电厂2#锅炉为研究对象,分析讨论了引起该锅炉排烟温度偏高的主要因素,并在实际运行过程中进行了试验分析,总结出了降低锅炉排烟温度的方法,提高了机组运行的经济性。

1 设备概述

该热电厂2×330 MW热电联产机组锅炉为亚临界参数、汽包自然循环、四角切圆燃烧、直吹式制粉系统、一次中间再热、摆动燃烧器调温、平衡通风、单炉膛“π”型布置、全钢架全悬吊结构、紧身封闭、炉顶带金属防雨罩、固态排渣煤粉炉。锅炉型号为DG1080/17.4-Ⅱ6 型。

炉膛四周是膜式水冷壁,在炉膛上部布置有壁式再热器和全大屏过热器,炉膛出口处布置有后屏过热器,炉内还布置有顶棚过热器和包墙过热器。水平烟道中沿烟气流向依次布置了中温再热器、高温再热器和高温过热器。在后竖井烟道中沿烟气流向依次布置了低温过热器和省煤器。锅炉的尾部烟道布置了二台三分仓回转式空气预热器。锅炉制粉系统采用中速磨冷一次风机正压直吹式制粉系统,配有五台ZGM95G-I型中速磨,机组负荷率等于或低于70%时运行三台,高于70%时运行四台。

2 排烟温度偏高的原因及试验分析

锅炉排烟温度偏高主要包括可消除的排烟温度偏高和不易消除的排烟温度偏高。可消除的排烟温度偏高主要因炉膛烟道及制粉系统漏风、磨煤机入口掺入冷风量较多、受热面积灰及运行磨煤机出口温度偏低等因素引起的,通过运行调整可使锅炉排烟温度得到逐步改善。不易消除的排烟温度偏高主要由锅炉受热面及空预器结构设计、空预器入口风温及煤种特性等因素引起,通过运行调整较难改善锅炉排烟温度。引起锅炉排烟温度偏高的主要因素:磨煤机运行方式及出口温度、受热面与空预器积灰情况、磨煤机入口风量、炉膛总风量、燃烧器摆角等。

2.1 磨煤机出口温度对排烟温度的影响

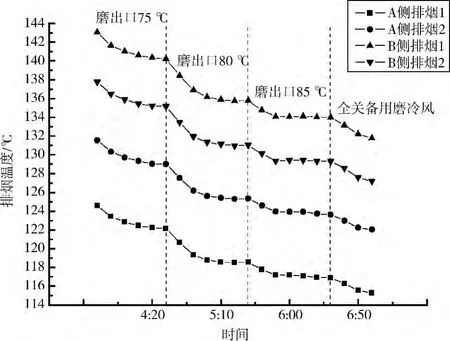

机组运行时,若磨煤机出口温度偏低,则送入炉膛内的煤粉着火燃烧会推迟,使炉膛出口烟温及锅炉排烟温度相应提高。在煤种不变的情况下,试验结果如图1所示。

图1 磨煤机出口温度的变化对排烟温度的影响

由图1可见,磨出口温度由75℃提高至85℃时,对应的排烟温度分别降低5.26℃(A侧排烟1)、5.40℃(A侧排烟2)、6.23℃(B侧排烟1)、5.82℃(B侧排烟2)。在此基础上将备用磨冷风门与密封风门关闭后,排烟温度分别降低1.59℃(A侧排烟1)、1.60℃(A侧排烟2)、2.20℃(B侧排烟1)、2.15℃(B侧排烟2)。试验结果表明,适当提高磨煤机出口温度对降低锅炉排烟温度非常明显;另外,关闭备用磨冷风门与密封风门,有利于降低锅炉排烟温度。

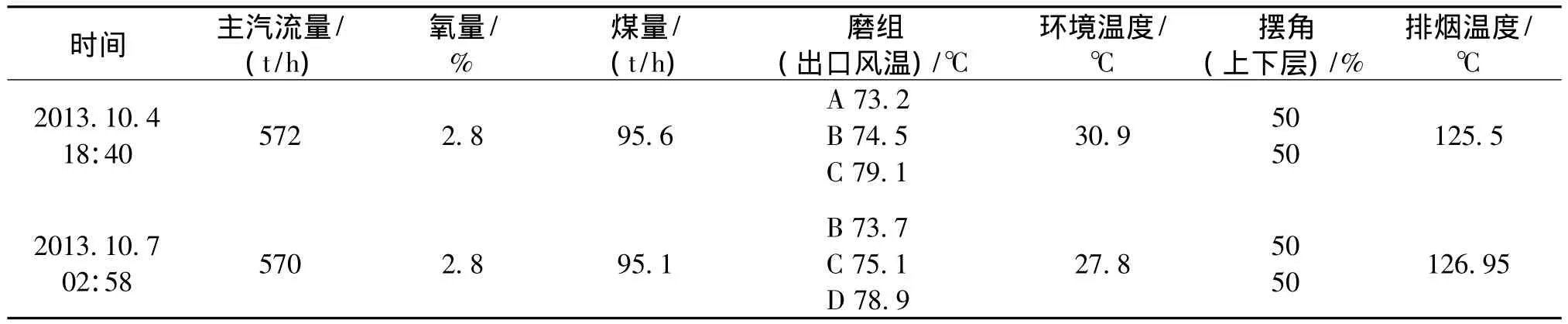

2.2 磨煤机运行组合方式对排烟温度的影响

机组运行时,若采用上层磨煤机或加大上层磨给煤量,减少下层磨给煤量,会使炉膛火焰中心上移,烟气在炉内停留时间缩短,炉膛出口烟温及锅炉排烟温度相应提高。在煤种不变的情况下,且主汽流量、负荷、氧量、环境温度、摆角位置保持基本不变时,在70%负荷下以磨组由BCD磨变成ABC磨为例(锅炉磨煤机对应编号为 A、B、C、D、E,A磨对应为锅炉最下层燃烧器,E磨对应为锅炉最上层燃烧器),分析了不同的磨煤机运行组合方式对排烟温度的影响。结果如表1所示。

由表1可以看出,在煤质、主汽流量、负荷、氧量、煤量及摆角位置基本不变的情况下,磨组由BCD磨变成ABC磨运行后,排烟温度下降了1.5℃左右,此时环境温度相反上升了3.1℃。可见,采用下层磨运行起到了降低锅炉排烟温度的作用。

2.3 炉膛总风量对排烟温度的影响

增大炉膛总风量,则会引起炉膛出口氧量与煤粉燃烧所产生的烟气流量增加、煤粉燃烧温度降低及炉膛出口烟温变化减小。虽然各对流受热面换热系数增大,但流过各受热面的烟气温度降低,换热能力减弱,排烟温度反而增加。在煤种不变的情况下,且主汽流量、负荷、煤量、磨组运行方式、环境温度及摆角位置保持基本不变时,炉膛出口氧量(氧量大则总风量也大)对排烟温度的影响如表2所示。

由表2可以看出,炉膛出口氧量由2.5%提高到3.0%时,尽管环境温度下降了0.8℃,但排烟温度还是提高了1.1~1.4℃。由此可见,在保证锅炉各运行参数稳定的情况下,适当降低炉膛出口氧量可起到降低锅炉排烟温度的效果。

表1 磨组对排烟温度的影响

表2 炉膛出口氧量对排烟温度的影响

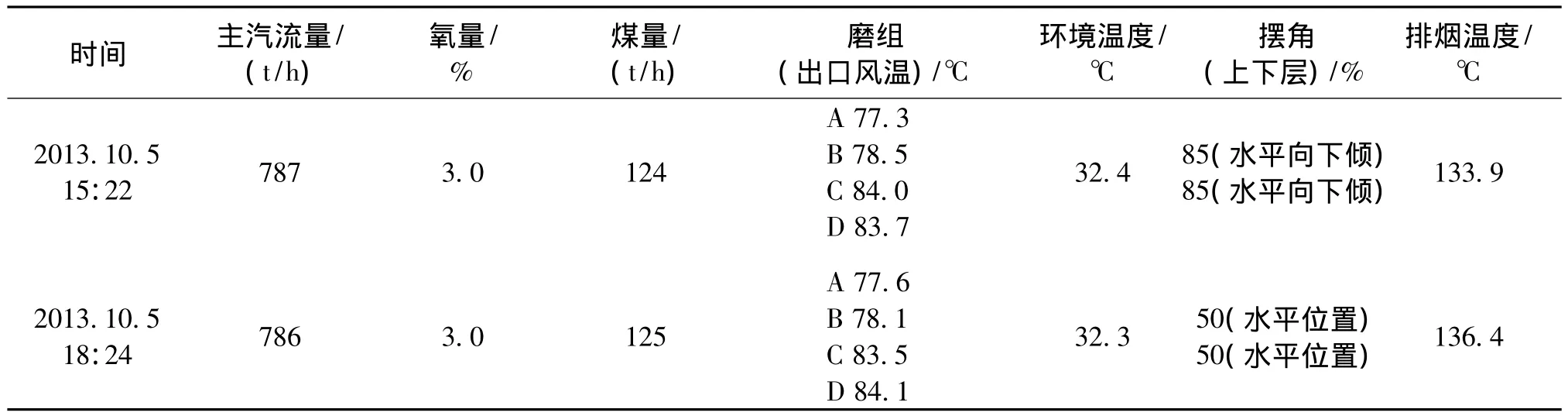

2.4 燃烧器摆角对排烟温度的影响

在锅炉热负荷、煤质和氧量等条件不变时,燃烧器摆角向上摆将会引起火焰中心上移、烟气在炉膛内停留的时间缩短、炉膛内辐射换热量减少,排烟温度升高。燃烧器摆角主要用于调节再热蒸汽温度,在再热蒸汽温度满足要求的前提下,尽量将燃烧器摆角往下倾,以降低火焰中心温度,增加炉膛辐射换热量,降低排烟温度。在煤种不变,且主汽流量、负荷、氧量、煤量、磨组运行方式及环境温度不变的情况下,燃烧器摆角位置对排烟温度的影响如表3所示。

由表3可以看出,燃烧器摆角由水平位置往下倾时,锅炉排烟温度下降了2.4~2.7℃。由此可见,在锅炉主再热蒸汽温度满足运行要求的前提下,尽量将摆角往下倾,可适当降低锅炉排烟温度。

2.5 锅炉受热面(或空预器)的结渣、积灰对排烟温度的影响

锅炉受热面(或空预器)的结渣、积灰是导致锅炉排烟升高的主要原因之一,其对排烟温度的影响主要体现在传热方面。从烟气侧到汽水侧(或一、二次风侧)的传热过程中,锅炉受热面(或空预器)表面沉积物的导热系数较其他介质要小得多,因而其所引起的附加热阻在总传热热阻中占主导地位,即使较为轻度的结渣和积灰也会使传热量大幅度下降,造成排烟温度升高。

另外,为了弥补因结渣和积灰引起的受热面吸热不足,在一定负荷情况下,需要增加燃料量,从而造成各段烟温进一步升高,排烟温度也相应升高。

锅炉定期吹灰是控制锅炉受热面结渣、积灰的有效措施之一。在煤种不变的情况下,且主汽流量、负荷、氧量、煤量、磨组运行方式、燃烧器摆角及环境温度保持基本不变时,分析了锅炉定期吹灰前后1个小时锅炉排烟温度的变化情况如表4所示。

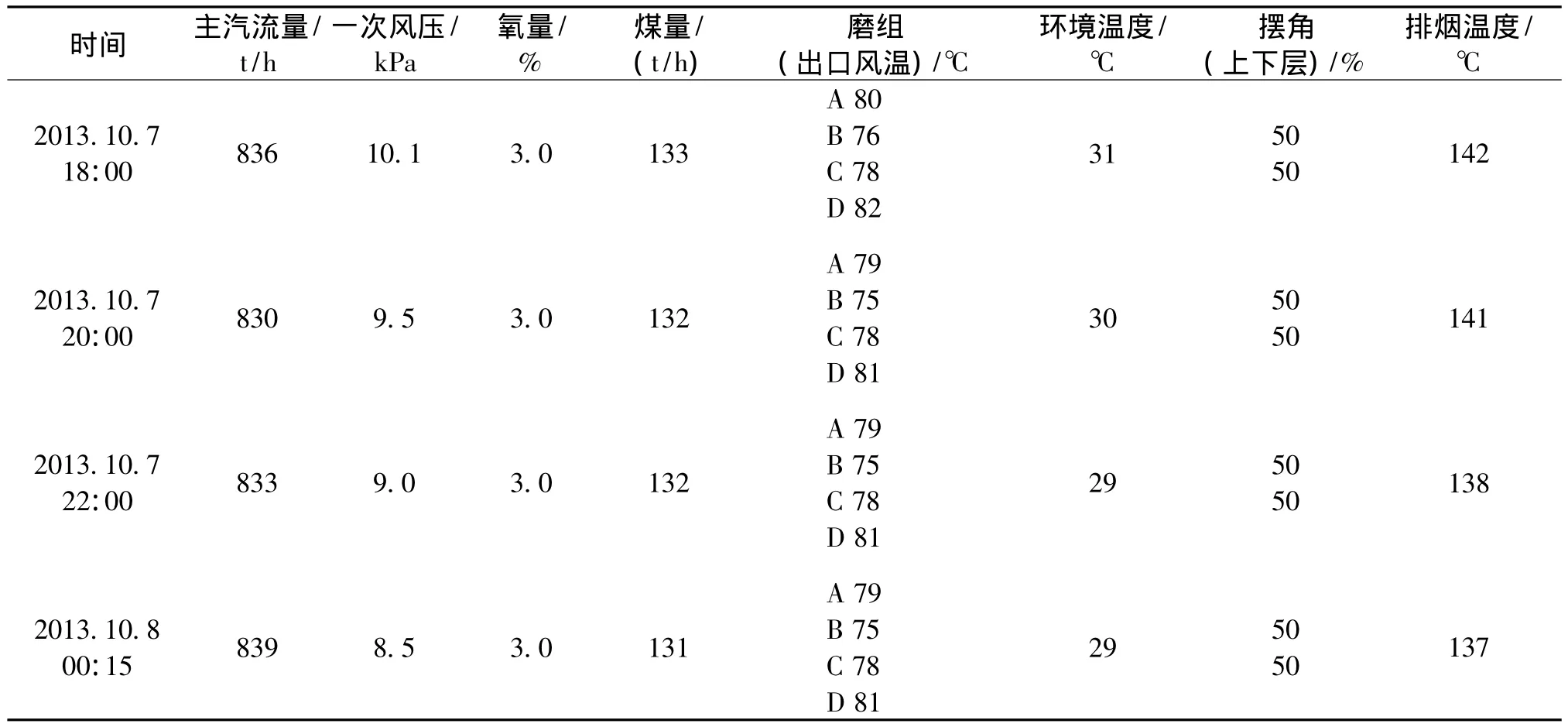

2.6 一次风压对排烟温度的影响

一次风是用来输送已磨制好的煤粉,使煤粉通过一次风管送入炉膛,并能供给煤粉中的挥发份着火燃烧所需的部分氧气。在煤种不变的情况下,且主汽流量、负荷、氧量、煤量、磨组运行方式、燃烧器摆角及环境温度保持基本不变时,不同的一次风压对排烟温度的影响如表5所示。

表3 燃烧器摆角对排烟温度的影响

表5 一次风压对排烟温度的影响

3 降低排烟温度的措施

3.1 提高磨煤机出口温度

在保证磨煤机安全运行的前提下,尽量将运行磨煤机出口温度提高至85℃,使磨制的煤粉在磨煤机内部得到较充分的预热干燥,降低了煤粉进入炉膛的预热干燥吸热量,提高了煤粉燃烧温度;进而使得煤粉着火燃烧稳定且燃尽度较高,炉膛水冷壁辐射吸热量增大,水冷壁产汽量增加,炉膛出口烟温及各段烟温降低,排烟温度也相应降低。

3.2 优化磨煤机运行组合方式

当机组负荷为70%额定负荷及以下时,尽量采用A、B、C磨三台磨运行;当机组负荷为70%额定负荷及以上时,尽量采用A、B、C、D磨四台磨运行。在下层磨不出现故障的情况下,尽量不要采用上层磨(E磨)运行。若锅炉主再热蒸汽温度能满足机组运行要求时,可尽量增加下层磨出力,减少上层磨出力。这是由于投入E磨运行或加大上层磨出力,减小下层磨出力时,炉膛火焰中心上移,炉膛水冷壁辐射吸热量减少,水冷壁产汽量减少,烟气在炉内停留时间缩短,炉膛出口烟温及各段烟温提高,排烟温度也相应提高。

3.3 合理调整炉膛总风量

综合考虑煤粉燃烧稳定性、锅炉主再热汽温、排烟温度、飞灰与炉渣含碳量及炉膛出口NOx排放浓度各指标合格的前提下,合理控制炉膛总风量。当机组负荷为60%~70%额定负荷时,建议将炉膛出口氧量控制在4% ~4.5%;当机组负荷为80% ~90%额定负荷时,将炉膛出口氧量控制在3% ~3.5%;当机组负荷为90%额定负荷以上时,将炉膛出口氧量控制在2%~2.5%。

3.4 合理调整燃烧器摆角

在锅炉主再热汽温满足要求的前提下,尽量将燃烧器摆角往下倾,使火焰中心位置下移,炉膛水冷壁辐射吸热量增大,延长烟气在炉内停留时间,降低了炉膛出口烟温、各段烟温及锅炉排烟温度。

3.5 加强锅炉吹灰

空预器、炉膛水冷壁及烟道每天至少应进行一次全面吹灰。视锅炉主再热蒸汽减温水量及空预器进出口压差情况适当增加吹灰次数,可保证锅炉各受热面及空预器清洁,有效降低其传热热阻,增加烟气侧向汽水侧或一、二次风侧传热量,降低锅炉排烟温度。

3.6 合理调整一次风压

在保证磨煤机出口温度、出口风速在合格范围时,适当降低一次风压,减少磨煤机入口掺入的冷风量。当机组负荷为60% ~70%额定负荷时,建议将一次风压控制在6.5~7 kPa;当机组负荷为80% ~90%额定负荷时,将一次风压控制在7.5~8 kPa;当机组负荷为90%额定负荷以上时,将一次风压控制在8 ~8.5 kPa。

3.7 加强炉膛、烟道及制粉系统严密性检查

每天对炉底水封、炉膛本体、烟道、一、二次风道、人孔门及制粉系统的漏风状况进行一次全面检查,发现有漏点,及时检修处理。

4 效果分析

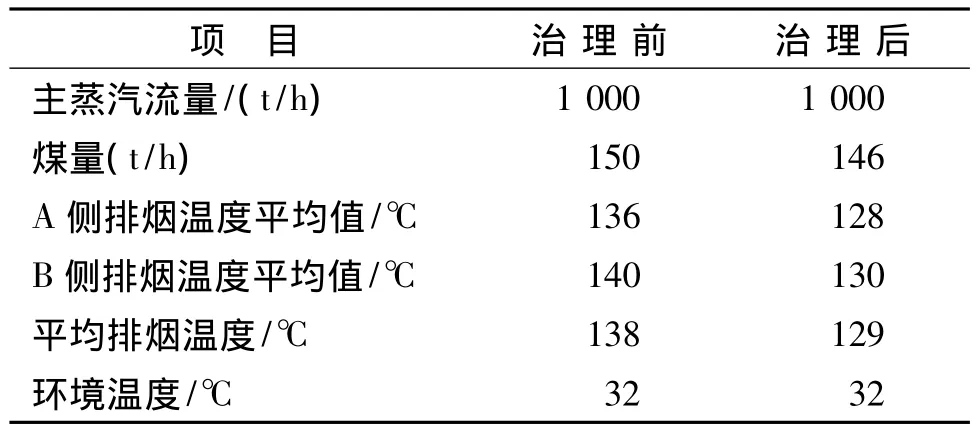

处理措施前后排烟温度对比见表6所示。处理前,平均排烟温度为138℃,环境温度32℃,实施上述7项措施后,A侧排烟温度平均值为128℃,B侧排烟温度平均值为130℃,平均排烟温度129℃,环境温度32℃。处理后平均排烟温度下降了9℃,锅炉效率提高了0.4%~0.5%,锅炉运行经济性得到了一定的提高。

表6 处理措施前后主要运行参数对比

5 结语

锅炉排烟温度偏高的主要原因为运行磨煤机出口温度偏低、上层磨组运行(或上层磨出力大,下层磨出力小)、受热面与空预器积灰严重、一次风压偏高使得磨煤机入口冷风量较多、炉膛总风量偏大、燃烧器摆角向上倾。

通过试验探讨了运行磨煤机出口温度、磨煤机运行组合方式、炉膛总风量、燃烧器摆角、锅炉受热面(或空预器)的结渣、积灰及一次风压各因素对排烟温度的影响。在此基础上采取提高运行磨煤机温度、优化磨煤机运行组合方式、合理调整炉膛总风量和燃烧器摆角、加强锅炉定期吹灰、合理调整一次风压、加强炉膛、烟道及制粉系统严密性定期检查等措施,使排烟温度下降了约9℃,提高了锅炉的运行热效率,取得了一定的经济效果。

[1] 樊泉桂.锅炉原理[M].北京:中国电力出版社,2003.

[2] 徐旭常,毛健雄,曾瑞良.燃烧理论与燃烧设备[M].北京:机械工业出版社,1998.

[3] 林宗虎,张永照.锅炉手册[M].北京:机械工业出版社,1994.