车辆装备军绿有机涂层破损腐蚀行为研究

2014-12-24徐安桃杨树波李占财赵继伟

徐安桃,张 帆,杨树波,李占财,赵继伟,罗 兵

(1.军事交通学院 军用车辆系,天津300161;2.94277 部队,济南250023)

车辆装备经常在野外恶劣环境中进行军事训练或执行任务,其涂层在使用中往往因遭遇诸如道路碎石撞击或人为划伤等机械作用力,导致局部涂层容易破损,引发涂层防护性能降低甚至提前失效[1]。本文利用电化学阻抗谱和极化曲线技术,研究了不同破损下军绿有机涂层的腐蚀行为[2-4],分析了涂层在不同破损程度下的防护性能。

1 实验方法

定义军绿有机涂层的破损程度系数K为[5]式中:Sp为试样的破损面积;S为试样的工作面积。

实验试样取自车辆装备生产厂家,整个涂装过程在数控生产线上完成,基板为ST14 冷轧低碳钢板,厚度为1 mm,化学成分见表1。基板经磷化处理后,电泳环氧树脂底漆,中涂聚氨酯,喷涂丙烯酸面漆。涂层厚度为(156.8 ±0.1)μm,涂层试样工作面积为19.635 cm2,不同破损直径及对应破损率K见表2。

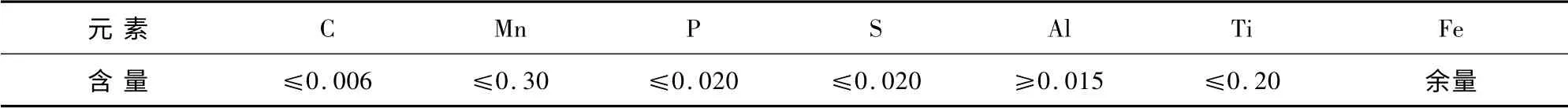

表1 军绿有机涂层基板化学成分

表2 军绿有机涂层破损直径与破损率的对应关系

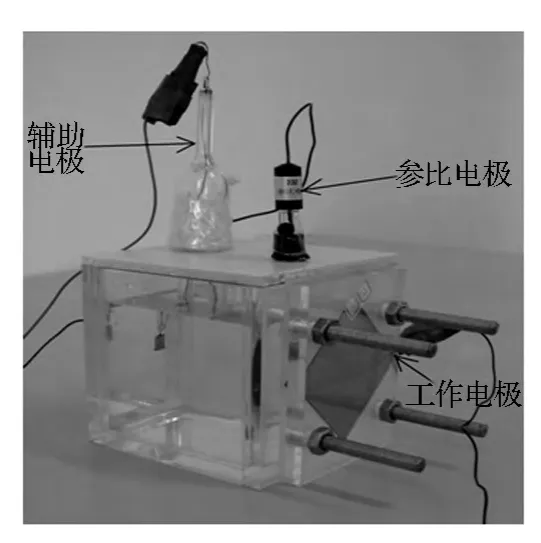

根据实验需要制作了腐蚀电解池(如图1 所示),实验介质为3.5%的NaCl 溶液,实验温度为(23 ±2)℃。待开路电位稳定后,使用PARSTST 2263 电化学测试系统进行电化学阻抗谱和极化曲线测试。电化学阻抗谱测试频率范围为10-1~105Hz,扰动幅值为10 mV。极化曲线测试范围为-0.25 ~1.2 V,扫描速度为0.166 0 mV/s。电解池采用三电极体系:参比电极为饱和甘汞电极;辅助电极为铂电极;军绿有机涂层试样为工作电极。

图1 实验腐蚀电解池

2 实验结果与讨论

2.1 电化学阻抗谱特征

图2 K 为0 ~2.56‱涂层在3.5%NaCl 溶液中的EIS 图

图2 为破损率K为0 ~2.56‱时,涂层在3.5%NaCl 溶液中的EIS 图。由图2 可知,对于完好涂层,Nyquist 图上容抗弧半径很大[6],|Z|0.1Hz高达4.95 ×1010Ω·cm2,此时涂层的防护性能很好;当涂层出现0. 014‱的微小破损时,容抗弧半径减小,Bode 图上只表现为1 个时间常数,|Z|0.1Hz变化不大,仍然保持在1010Ω·cm2数量级,涂层防护性能依然很好;当破损率K为0.04‱时,容抗弧半径进一步减小,且略呈扁平状,Bode 图上仍然只表征为1 个时间常数,尽管|Z|0.1Hz继续下降,但其值保持在109Ω·cm2以上。其主要原因是,碳钢基板表面的磷酸锌与基料中的羧基和羟基发生反应,生成的络合物在基体表面微小区域内形成了致密的保护膜,阻隔了腐蚀介质与碳钢基板的直接接触,从而保护金属基体不被腐蚀[7]。

当破损率K增加到0.16‱时,Bode 图上出现2 个时间常数:与高频对应的时间常数来自于图层界面电容Qc和涂层电阻Rc的贡献,主要反映涂层的腐蚀过程信息;与低频对应的时间常数来自于基底金属电容Qdl和电荷反应电阻Rct的贡献,主要反映破损处金属基体与腐蚀介质接触形成电解池的腐蚀过程信息。2 个时间常数的出现说明腐蚀介质已经到达涂层/金属界面,同时|Z|0.1Hz的值也陡然下降2 个数量级,涂层体系防护性能迅速减小,但仍然具有较好的防护能力。其主要原因是,当破损率K达到0.16‱时,有限溶解的磷酸根已经无法在破损区域形成完整的保护膜,从而在很大程度上削弱了该涂层的防护能力。当破损率K增加到0.36‱时,Nyquist 图上低频区出现了与水平方向成略低于45°夹角的扩散尾,说明扩散控制腐蚀过程,此时,|Z|0.1Hz保持在107Ω·cm2数量级。当破损率K增加到2. 56‱时,Nyquist 图中扩散尾消失,容抗弧半径进一步减小,说明腐蚀过程由扩散控制转化为电荷转移控制,腐蚀加剧,|Z|0.1Hz只有106Ω·cm2数量级。

图3 为破损率K为4‱~16‱时,涂层在3.5%NaCl 溶液中的EIS 图。由图3 可知,随着破损率K从4‱逐渐增加到16‱,容抗弧半径变化不大,|Z|0.1Hz仍保持在106Ω·cm2数量级,说明涂层仍然具有一定的防护能力;当破损率K大于16‱时,|Z|0.1Hz从106Ω·cm2数量级迅速下降到与金属基体同一数量级103Ω·cm2,此时Nyquist图中容抗弧半径再次快速减小,并且出现了不同程度的实部收缩现象,涂层体系腐蚀更加剧烈,说明当涂层破损程度很大时,涂层阻抗主要反映破损区域基体金属的腐蚀界面的信息,此阶段涂层体系的防护性能基本丧失。

由以上分析可知,军绿有机复合涂层出现微小破损时,其仍然具有较好的防护性能,随着破损程度增加,其防护性能不断下降直至完全丧失。

2.2 极化曲线特征

测定极化电位与极化电流或极化电流密度的关系曲线,可以对金属的抗腐蚀能力及各种涂层防护性能进行评价,还可以更好地解释金属在各种腐蚀介质中的腐蚀机理[1]。图4 是军绿有机涂层基板破损率K分别为0.014‱、0.04‱、0.16‱、0.36‱时的电位极化曲线。

图3 K 为4‱~16‱涂层在3.5%NaCl 溶液中的EIS 图

图4 不同破损程度军绿有机涂层的极化曲线

从图4 中可以看出,基板的腐蚀电位为-660 mV 左右,当破损率K为0.16‱时,涂层试样腐蚀电位最低,为-800 mV 左右。当破损率K为0.014‱时,涂层试样发生了2 次钝化,第1 次发生在比腐蚀电位略正处,这主要与因磷化剂作用所产生的钝化膜对微小破损区域所起的保护作用有关。当破损率K为0.04‱时,试样阳极极化曲线斜率比破损率更大的试样阳极极化曲线斜率大,说明破损率较小试样的腐蚀反应阻力较大,其防护性能更好。不同破损程度涂层的阳极极化曲线存在着一定的差异,说明涂层的不同破损程度对阳极反应动力学产生了一定影响。

由军绿有机复合涂层电极腐蚀电流密度J随破损率K的变化(见表3)可知,对于4 种不同破损程度的试样,破损率K为0.014‱和0.04‱的腐蚀电流密度相对较低,当K增加到0.36‱时,涂层体系的腐蚀电流密度增加较快,说明随着破损率增大,涂层的耐蚀持久性下降较大,防护性能迅速减弱;而基板的腐蚀电流密度为10-7A·cm-2数量级,高出各破损涂层的腐蚀电流密度3 ~4 个数量级,说明基体金属在缺少涂层的保护作用时,将会迅速腐蚀。

因此,军绿有机涂层在破损率很小时,其耐蚀性较好,随着破损程度增大,其耐蚀性迅速变差,防护性能快速下降,与电化学阻抗谱分析结果基本一致。

表3 军绿有机复合涂层电极腐蚀电流密度随破损率的变化

3 结 论

(1)极化曲线的分析结果与电化学阻抗谱的分析结果基本一致。

(2)军绿有机涂层在一定的破损范围内仍然具有较好的防护性能。当破损率K≤0.04‱时,防护性能仍然良好;当破损率K>16‱时,涂层的防护性能基本丧失;当破损率K介于两者之间时,涂层还具有一定的防护性能。

[1] 魏宝明.金属腐蚀理论及应用[M]. 北京:化学工业出版社,2002:39-91.

[2] 宋诗哲.腐蚀电化学研究方法[M]. 北京:化学工业出版社,1988:41-64.

[3] 曹楚南. 腐蚀电化学理论[M]. 北京:化学工业出版社,2004:138-189.

[4] 曹楚南,张鉴清. 电化学阻抗谱导论[M]. 北京:科学出版社,2004:151-185.

[5] 徐安桃,罗兵,靳福,等.车辆装备有机涂层表面破损程度研究[J]. 包装工程,2011,32(23):126-129.

[6] Chen M,Yu Q S,Reddy C M. Model study investigation role of interfacial factors in electrochemical impedance spectroscopy measurements[J].Corrosion,2000,56(7):709-720.

[7] 石秋梅,邵亚薇,张涛,等.磷酸锌对环氧涂层划痕的保护尺寸研究[J].中国腐蚀与防护学报,2011,31(5):389-394.