滚压技术在艉轴精加工中的应用

2014-12-23陈小宾沈根平

陈小宾, 沈根平

(1.江苏省江阴绮星科技有限公司,江苏江阴214400;2.江阴中等专业学校,江苏江阴214400)

0 引言

船舶的大型轴类主要指推进轴系和舵系,特别是艉轴(推进系统的螺旋桨轴)的加工,工艺要求较高技术难度大。按照常规工艺应在大型磨床上精磨,表面粗糙度为Ra0.8,各挡滑动轴承尺寸和锥体的跳动量为0.03 mm,由于受设备的限制,只能在普通车床上加工。

滚压技术是典型的无切削加工工艺,滚压加工同磨床相比,能避免由于磨削发热而产生的表面烧伤等缺陷,加工效率高,将滚压技术正确应用在船舶艉轴等大件的锥体精加工过程中,能达到较理想的效果。

1 滚压加工原理

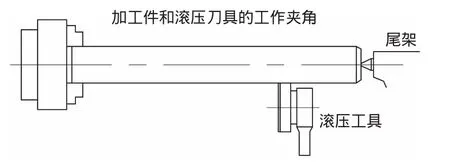

利用特制的滚压工具——硬质合金系列滚刀,对工件表面施加一定的压力,使金属表面层发生塑性变形,从而提高表面光洁度和硬度,这种方法属于“无屑加工”,其结构和装夹方法如图1所示。

图1 结构和装夹方法

2 滚压加工特点

1)能在一次行程中,将工件表面粗糙度在原有的基础上降低(2~4)级,工作效率较高。滚压加工可以代替大部分的粗磨、精磨、超精磨和珩磨等工艺,经过滚压后粗糙度可以达到Ra0.4左右。

2)滚压后的表面经过挤压而强化,有利于提高工件表面的耐磨性及接触疲劳强度。同时滚压加工能避免由于磨削发热而产生的表面烧伤等缺陷。

3)滚压工具结构简单,易于制造并操作简单方便,在一般车床上都可以进行滚压加工,特别是缺乏大型磨床等设备的条件下,能实现轴类加工件的精加工。

3 硬质合金外圆滚压工具

3.1 工具特点

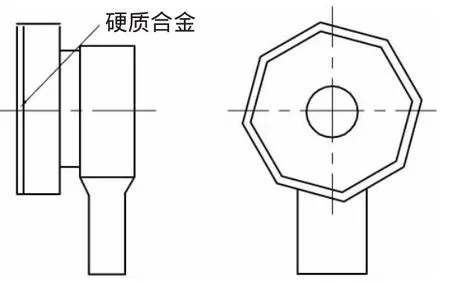

采用硬质滚轮使用寿命长,具有较大的压入滚压效果,可以滚压有台阶的轴类工件和各种锥体零件,如图2所示。

图2

3.2 滚压用量

滚压速度Ve=(60~250)m/min(条件许可下则尽可能提高);进给量f=(0.1~0.2)mm/r(一次完成滚压);滚压过盈量 t过=(0.4~0.5)mm,实际压入量 t=(0.02~0.04)mm。如二次进给滚压过盈量t过=0.15 mm左右,实际压入量t=(0.005~0.01)mm。

3.3 加工时的注意事项

滚轮的径向圆跳动量要小于0.01 mm,端面应与轴线垂直,滚轮挤压部分粗糙度不高于Ra0.4,滚压时滚轮轴线应与工件轴线成1°斜角,见图1所示。滚轮轴线应与工件轴线等高;滚轮及工件表面应保持清洁无油污。

精车和滚压之前,工件装夹要有足够的精度和刚性,其中,中心孔精度特别重要,必要时还要研磨中心孔。方法如下:中心架托架爪采用巴氏合金支撑,排楼档圆度控制在0.01 mm之内,然后采用低速旋转,并用固定顶尖加研磨砂研磨,同时要检查车床精度,即:主轴和尾架活络顶尖精度,其跳动量要保持在0.01 mm之内。最后调整好车床大小拖板塞铁的间隙,以免在滚压加工后工件表面出现形状误差。

4 结语

通过对普通车床的改装,实现了对艉轴件的精加工,同时保证了加工质量,极大地降低了加工成本,取得了较好的经济效益。

[1] 刘守勇.机械制造工艺与机床[M].北京:机械工业出版社,2000.

[2] 任国光.曲轴加工工艺分析[J].科技信息,2009(28):99-100.

[3] 王森林.发动机曲轴加工工艺方法[J].机械工程师,2014(4):189-190.