基于逆向工程的产品快速制造的研究

2014-12-23范同华孙勇

范同华, 孙勇

(江苏省盐城技师学院,江苏盐城224002)

0 引言

在当前激烈的市场竞争下,为了缩短新产品的开发周期、降低试制成本和提高企业竞争力,目前制造业正在逐步采用逆向工程和快速成型(RP)技术一体化的先进制造模式来完成产品的快速数字化建模和快速成型制造(RPM)。逆向工程是基于新的设计思想和方法的一种设计技术,针对已有实物样件(尤其是复杂不规则的自由曲面)原型,通过采集物体表面空间的点云数据,利用软件重构物体的三维CAD模型;快速成型技术是在零件CAD模型(或其它数据模型)基础上采用适当的成型工艺方法将各种形状复杂的实物样件原型快速制造出来,可以极大地缩短产品的制造周期和降低开发成本。因此,逆向工程与快速成型技术的结合和一体化,在制造业尤其是机械设计与制造领域(CAD/CAM)中的发展日趋重要,对新产品特别是复杂型面产品的快速设计开发和快速成型制造方面将产生重大的现实意义[1-3]。

本文以吸尘器产品为研究对象,借助三坐标测量机测得其表面若干空间离散点数据,利用UG NX6.0完成对其点云数据模型的处理、曲线曲面的拟合、误差和精度的分析以及三维CAD实体模型的重建,并在此基础上,基于快速成型技术采用3D打印机实现对吸尘器原型的快速成型制造,从而为后续对新产品的快速评价、结构验证和性能测试等方面打下坚实的基础。

1 逆向工程的基本原理

逆向工程是近年来在计算机技术、数控测量技术以及CAD/CAM技术基础上迅速发展起来的一门新兴学科,通常用来执行基于实物或样件的仿制和开发工作,特别是对于没有原始几何信息的模型或零件,逆向工程是完成它们精确几何造型的唯一手段,加之开发方式简单、周期短、成本低,故在产品设计和制造领域有着广泛的技术需求[4-5]。

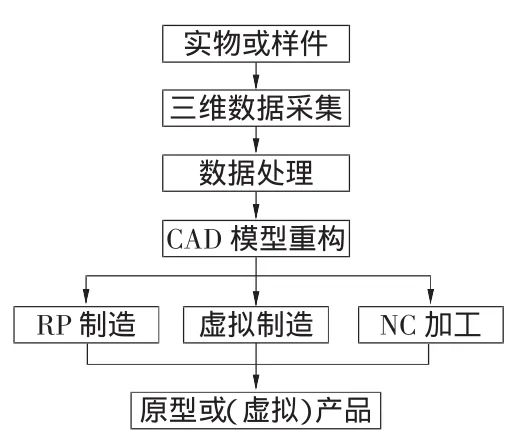

图1 逆向工程工作流程图

逆向工程的基本过程:针对现有实物或样件尤其是复杂不规则的自由曲面原型,利用3D数字化测量仪器准确、快速地测量出其表面三维离散数据作为初始素材,借助曲面处理软件和CAD/CAM构造实物或样件的三维CAD模型,输出NC加工代码或STL文件驱动快速成型机制造出原型或产品。逆向工程的工作流程如图1所示。

2 逆向工程及其实现过程

2.1 数据采集

数据采集是指采用某种测量方法和设备测量出实物样件各表面若干组点的几何坐标,是逆向工程实现的基础和关键操作,它可由多种方式实现[5]。在表面数字化技术中,根据测量探头是否接触零件表面,数据的采集方法可以分为接触式和非接触式两大类,其中接触式(尤以三坐标测量机)为典型代表,因其效率高、精度相对精确,故在实际应用中最为广泛。考虑到吸尘器材质为硬质塑料、结构对称、定位相对容易等特点,故本文采用三坐标测量机对其模型表面进行三维数据的采集。

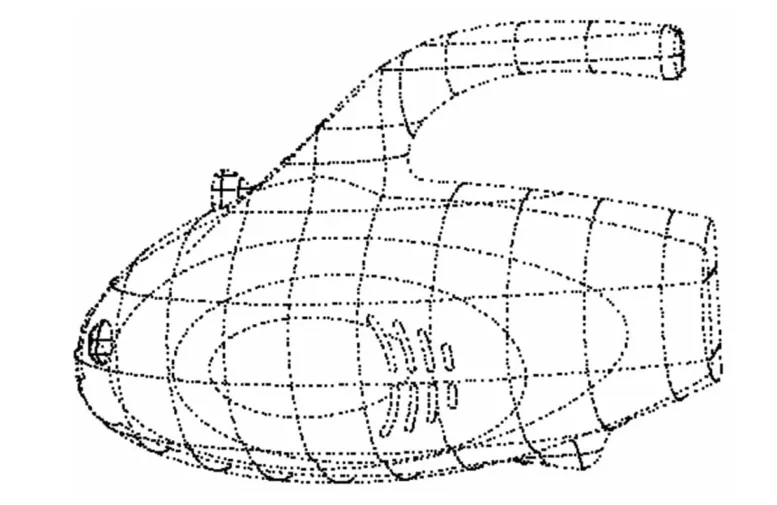

为了保证测量准确度和造型方便,根据吸尘器待测曲面的几何(曲率)特性,基于外形测量的数据分割方法,将其分成头部、身部、尾部和柄部等不同曲面域,并对曲面的轮廓、孔槽边界、表面脊线等特征进行标志,以便后面分层处理及显示;在对三坐标测量机完成组装和校准三维测头、设置触头参数等准备工作的基础上,采用环形测量或行测量优化测量路径的方式,分横向和纵向对吸尘器外表面进行等距自动打点测量,获得其1/2模型表面的三维数据(点云数据)模型如图2所示,最后将采集的原始点云数据保存为IGES格式文件导出。

图2 点云数据模型

2.2 数据处理

数据处理是逆向工程的关键一步,结果将直接影响后期CAD模型重构的质量。由三坐标测量机获得的吸尘器表面点云数据比较庞大,而处理该数据就是从中识别和抽取原型的几何特征信息。

由于三坐标测量机所运用的测量方法、误差处理方式以及周围环境等因素的影响,使采集到的吸尘器点云数据尤其在尖锐边和边界附近的测量数据不可避免地受到噪声的污染,同时在凹陷区域还会产生测量盲区,所以在曲线曲面拟合之前必须对原始点云数据进行滤波、去噪、平滑、精简、分割和基准重建等工作,以保证后期模型重建的质量。文献[6]、[7]详细讲述了有关逆向工程数据处理的过程和方法,这里不再赘述。

2 .3 三维C A D模型重构

逆向工程的曲面重构基本遵循“点-曲线-曲面”的原则。在曲面构建之前,应根据需要判断和决定生成哪种类型的曲线,最终目标是希望生成准确度高且光顺性好的曲线曲面。逆向工程创建曲面的方法主要有基于曲线的模型重构、曲面片直接拟合模型和基于特征及约束的模型重构三种[7]。

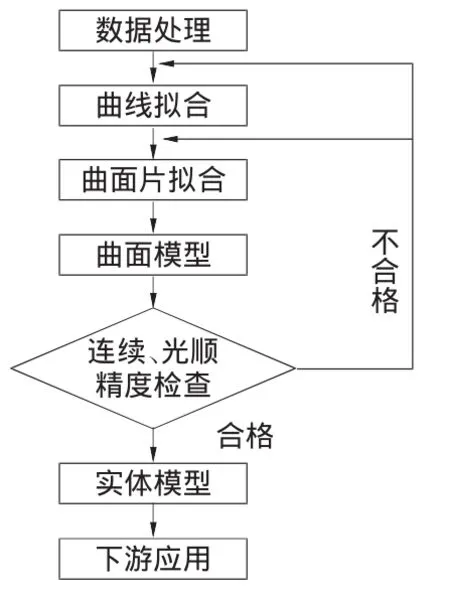

本文采用基于曲线的模型重构方法,利用UG NX6.0实现对吸尘器三维CAD实体模型的重建,具体操作过程如图3所示。

2.3.1 曲线拟合

根据吸尘器的几何特征,先对其点云数据进行分层处理,即把相同的数据类型放置同一层中,不同的数据类型标识不同颜色分别设置图层,以使后面拟合方便。在构造曲线的过程中,根据吸尘器的形状和特征确定哪些点或线是可用的,哪些点或线是细化特征的,通过插值或逼近的方法将数据点拟合成样条曲线(或参数曲线)。

图3 模型重构流程图

在UG NX6.0环境下,本文主要通过曲线/样条曲线/通过点的命令操作方式构造吸尘器的外形曲线,保证曲线尽量简单、光顺连续且无尖角、交叉和重叠[8]。为使后续自由曲面延展后仍具有较好的准确性和光顺性,通过改变控制点的数目来调整曲线,同时采用直线拟合曲线两端的方法来构造所需曲线。

曲线进行光顺处理的过程可以分为三步:1)寻找坏点,并修改坏点的坐标值;2)粗光顺,使曲线上各段的曲率符号一致,保证曲线单凸性或单凹性;3)精光顺,使曲线上各段的曲率变化均匀,满足光顺的要求。

2.3.2 曲面重构

完成吸尘器的特征曲线构造后,即可开始面的创建及造型。在构造曲面的过程中,须对所用曲线进行曲率分析,避免造成曲面的不光顺;尽量避免使用高阶次的曲面,过高的阶次不仅带来曲面调整的困难,而且很难保证曲面的光顺度;尽量避免构造非参数化的曲面,参数化的曲面会给曲面的调整带来极大的方便。

在UG NX6.0环境下,基于最小二乘曲面拟合原理,本文主要通过网格曲面/曲线组的命令操作方式,分别对吸尘器的各个曲面进行拟合。由于重构的曲面片之间可能存在着裂缝或缺少曲面边界信息等原因,使得表示吸尘器模型的几何信息和拓扑信息不够完整,因此完成曲面片重构后须对其进行细部特征设计,通过延伸、相交、裁剪、过渡、倒圆等曲面编辑手段将多个曲面片连贯成一个整体,得到其曲面模型如图4所示。

图4 曲面模型

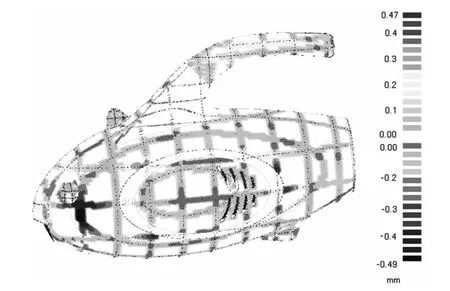

2.3.3 误差分析

对生成的吸尘器曲面进行误差分析,其实质就是对构建的曲面与点云数据进行偏差对比分析,比较结果通过用彩色云图将差异显示出来,如图5所示。若点云刚好在曲面上,即点云与曲面之间没有误差,则误差显示为0。假定把“0”看成是真值,则点云与曲面的误差可以看成是测量值与真值之差。由图5可见,吸尘器的重构曲面与点云误差基本落在±0.2 mm范围内,仅在腰部凸起过渡处个别微小区域误差达到0.47mm、眼部附近一处达到0.49mm,故仅需对这两处的曲线或曲面进行修改或重新构建,使误差控制在符合逆向造型的一般公差要求范围内(±0.3 mm),这样重构的吸尘器曲面模型就完全符合高精度NURBS曲面的标准。

图5 点云与曲面误差分析图

由于吸尘器的整个曲面是由多个子曲面拼接处理而成,在满足精度的前提下,还应对曲面之间的连续性进行分析。分别选取两相邻连接处的曲面边界线,并设置相应参数(位置为0.0010、相切为0.0500及曲率为0.0010)进行连续性分析,检测结果显示各曲面之间满足连续性要求。

2.3.4 实体模型

在吸尘器曲面模型重构合格的基础上,通过缝合加厚命令和片体加厚命令等对其曲面模型进行操作处理,即可得到吸尘器的三维CAD实体模型(图略),最后将模型保存为二进制的STL格式文件导出。

3 基于3DP的产品快速制造

3.1 快速成型原理

快速成型(RP)又称快速原型,可以快速自动地将设计思想物化为具有结构和功能的原型或直接制造零部件。与传统制造方法不同,快速成型技术从零件的三维CAD实体模型出发,通过分层离散软件和数控成型系统,用融熔和粘结等特殊的工艺方法将复杂的三维实体制造转化为一系列二维层制造的叠加,故可以在没有模具和工具的条件下生成任意形状的实体原型或产品,极大地提高生产效率和柔性制造,从而实现对产品的快速评价和修改。快速成型制造的工艺过程主要分为4个步骤:

1)建模。包括工件三维CAD模型的构造和近似处理,具体操作过程和方法如前所述。

2)切片。将三维CAD模型转化为RPM系统能接受的格式文件(如STL),然后运用切片软件将模型分层,即在成型高度方向上用一系列一定间隔的平面切割模型,以便提取截面的轮廓信息。

3)成型。根据切片处理的截面轮廓,由数控扫描装置对各截面轮廓形状进行逐层扫描,通过加热加压等方式使成型材料在工作台上一层一层堆积成型,然后将各层粘结便可得到成型产品。

4)后处理。对成型件进行剥离、修补、打磨、抛光等处理,降低表面粗糙度、提高强度等。

3.2 快速成型制造

快速成型制造(RPM)技术是基于快速成型原理将设计者的设计思想自动、直接、快速地转化成三维实物原型,不仅能节省大量时间,而且能精确地体现设计者的设计理念,为产品的评审决策工作提供直接、准确的模型依据,减少决策工作中的不正确因素。

目前快速成型的工艺方法已有10多种,其中相对成熟且应用广泛的有光固化成型(SLA)、分层实体制造(LOM)、选择性激光烧结(SLS)、熔丝沉积制造(FDM)及三维打印(3DP)等,它们都是基于“增材”加工法的原理,差别在于使用的成型原材料及每层轮廓的成型方法[9]。

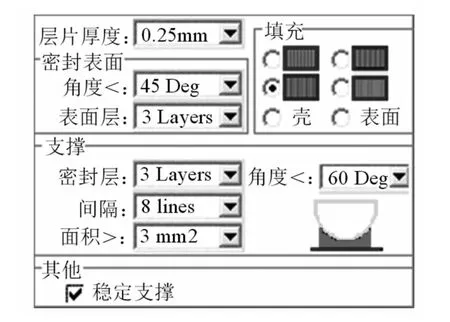

基于三维打印技术,本文采用北京太尔时代公司的3D打印机(型号:UP Plus2;打印材料:白色ABS)对吸尘器三维CAD实体模型进行快速成型制造。具体操作过程如下:1)将吸尘器的三维CAD实体模型(STL格式文件)载入到3D打印机中;2)通过自动布局的方式,将模型垂直放置在平台的中央位置;3)初始化打印机;4)校准喷头高度,该高度以工作时喷嘴距离打印平台0.2 mm时喷头的高度为佳;5)调平打印平台,检查喷嘴和打印平台4个角的距离是否一致;6)固定打印平台并设置打印参数(如图6所示);7)打印预热,设置温度达到100℃时开始打印;8)移除材料,当模型打印完成后,通过铲刀慢慢撬动模型,直至从工作台上取下模型;9)去除支撑材料,使用钢丝钳或者尖嘴钳移除支撑材料。

图6 打印参数设置界面

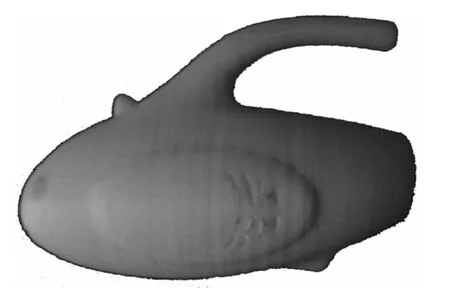

经过上述一系列的3D打印操作和处理,最后得到吸尘器的产品原型如图7所示。经检测,吸尘器3DP原型各项指标完全符合设计要求。

图7 产品3DP原型

4 结语

本文对逆向工程的关键技术数据采集、数据处理、曲线曲面拟合、CAD模型重建以及快速成型制造等方面进行了系统阐述,并基于逆向工程和快速成型技术完成了对吸尘器三维CAD模型的重构和分析以及快速成型制造等方面的工作。研究表明:逆向工程技术是一种能够精确表达和重现产品模型的新的设计技术,其与快速成型技术的结合和一体化,为新产品尤其是复杂型面产品的设计开发与快速制造提供了更为广阔的平台,可以高效自动地将设计思想物化为具有结构和功能的原型或直接制造零部件,这为后续对新产品进行快速评价、修改和性能测试等方面提供了有力的依据,同时能够大幅缩短产品开发周期、降低开发成本、避免产品研发失败的风险、提高企业的竞争力和经济效益。

[1] 吴迪,张春兰.逆向工程与快速成型技术应用研究[J].机械制造与自动化,2009,38(4):72-74.

[2] 刘德平,陈建军.快速原型制造与逆向工程集成技术综述[J].矿山机械,2005,33(7):73-75.

[3] 陈银清,李凯,冯旭强.快速原型制造及逆向工程技术的应用[J].茂名学院学报,2009,19(4):25-28,34.

[4] 陈青云.基于UG的逆向造型设计思路浅析[J].技术与市场,2012,19(12):6-7,9.

[5] 淮旭鸽,徐娅萍,苏晓红.基于UG的逆向工程研究与展望[J].中国制造业信息化,2009,38(9):32-34.

[6] 罗大兵,高明,王培俊.逆向工程中数字化测量与点云数据处理[J].机械设计与制造,2005(9):56-58.

[7] 陈雪芳,孙春华.逆向工程与快速成型技术应用[M].北京:机械工业出版社,2009.

[8] 申丽萍,何连英,王杰.基于UG的逆向CAD的应用[J].机械工程及自动化,2010(2):199-200.

[9] 卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4.