轮毂电动机驱动车辆电动机的失效安全性

2014-12-23田韶鹏兰志宇徐文立

田韶鹏,兰志宇,徐文立

(武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北武汉430070)

为解决日益严重的能源和环境问题,人们都在积极地进行电动汽车的研究和开发.电动汽车的驱动形式已从前轮或后轮驱动发展到如今的轮毂电动机驱动[1-3].这一发展趋势表明:这种全新结构的驱动形式无论在性能与系统集成方面,都是未来电动车发展的一个重要方向[4].由于轮毂电动机式车辆仅依靠电动机提供驱动力,因此电动机驱动系统的设计不仅要重视驱动性能[5]和高能量密度[6],还要考虑电动机的失效安全性[7].D.Kamen 等[8]提出了解决电动机失效的一种方法,即充分利用剩余良好电动机来分担失效电动机的转矩损失.依据这种理念,褚文博等[9]以转向盘转角和估计车速为判断规则,提出了电动机失效控制策略.

笔者考虑到估计车速的准确性、实时性和复杂性,提出基于转向盘转角和油门开度,以动力性和经济性为多目标的失效控制算法,建立7自由度整车模型[10]进行仿真试验验证.

1 电动机失效控制系统

电动机失效是指电动机因过载、短路、缺相和漏磁等原因导致电动机损坏而不能输出期望转矩的现象,电动机失效控制系统如图1所示.

图1 电动机失效控制系统

检测层是上层系统,用于检测分布式驱动车辆是否存在电动机失效,判断层是中层系统,用于判断电动机失效模式并确定控制目标,控制层属于下层系统,包含完整的控制算法并传送指令给执行机构.

2 电动机失效控制系统理论分析

2.1 检测层

车辆运行过程中,系统实时采集电动机输出转矩,与期望输出转矩对比,检测电动机工作状况.对比结果输出即为失效因子[9]εi,其定义为

式中 fl,fr,rl,rr分别为左前轮、右前轮、左后轮和右后轮.

2.2 判断层

判断层分为目标判断和模式判断,目标判断根据驾驶员意图来判断失效控制目标为动力性协调控制还是稳定性协调控制.其规则为

式中:α为油门踏板开度;Δα为油门踏板门限值;δ为转向盘转角;Δδ为转向盘转角门限值.

当油门踏板超过门限值且转向盘转角低于门限值时,控制策略以满足汽车的动力性需求为主;在低油门踏板值或转向角较大的情况下,为保证车辆行驶安全,则进入稳定性协调控制.模式判断由失效因子决定.根据电动机的失效状态,可分为单电动机失效、异侧双电动机失效、同侧双电动机失效和多电动机失效,后2种失效模式为危险工况,此时应立即进行停车操作.前2种失效模式可以通过控制策略的调节来满足车辆的正常行驶.

2.3 控制层

2.3.1 动力性控制策略

动力性控制策略的思想就是用良好电动机的剩余转矩补偿失效电动机的损失转矩.故,失效状态下的各车轮驱动转矩也需最大限度满足下式:

式中:Treq为满足车辆动力性需求的期望转矩;Ti(i=fl,fr,rl,rr)为对应驱动轮转矩.

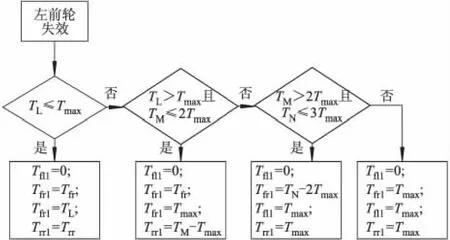

当单电动机失效时,依次增大同侧电动机、对侧后轮电动机、对侧前轮电动机转矩以满足式(3),以左前轮失效为例,增大同侧电动机功率,即增大左后轮电动机转矩,若左后轮电动机转矩增至最大还不能满足动力性需求,则增大对侧后轮转矩,即右后轮转矩.若此时还不满足动力性需求,则增加对侧前轮转矩直至电动机输出最大转矩,当正常电动机的转矩都饱和时,失效控制算法下的动力性控制策略也不能满足车辆的动力性需求,以左前轮失效为例,左前轮失效的控制流程如图2所示,TL=Tfl+Trl,TM=Tfl+Trl+Trr,TN=Tfr+Tfl+Trl+Trr,Tmax为该轮速下电动机能输出最大转矩,[Tfl1,Tfr1,Trl1,Trr1]T为安全失效控制器输出.

图2 动力性目标时单电动机失效控制流程图

当对侧双轮失效时,控制器将期望力矩平均分配给正常工作的车轮以满足动力性需求.以左前、右后轮失效为例,其流程如图3所示.

图3 动力性目标时双电动机失效控制流程图

2.3.2 稳定性控制策略

稳定性控制策略思想是用良好电动机所产生的绕质心横摆力矩来平衡失效电动机所导致的非期望横摆力矩.假设前后轮距相等,驱动力矩等额分配给前轴、后轴两轮毂电动机.当车辆直行时,失效状态下的车辆绕质心的横摆力矩Mz需满足下式:

式中:Fxi为对应驱动轮纵向力;l为轮距的1/2.

单电动机失效时,优先降低对侧同轴正常电动机的驱动力矩,以此来减小非期望横摆力矩,如果还无法满足需求的话,进一步降低对侧异轴电动机驱动力矩,以左前轮失效为例,其控制流程图如图4所示,TP=Tfr-Tfl,若双电动机失效,则剩余2个正常电动机以两者转矩的最小值进行输出.

图4 稳定性目标时单电动机失效控制流程图

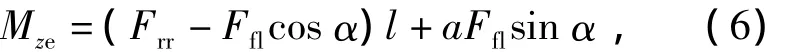

当汽车转向时,忽略转向器的影响,如果单电动机失效,对侧同轴电动机转矩置0即可满足车辆稳定性需求,此时四驱型车辆变为前驱型或者后驱型车辆;对侧同轴双电动机失效时,是一种稳定工况,此时无需进行稳定性协调控制;对侧异轴双电动机失效时,由于转向角的存在,前轮将会引起非期望横摆力矩.未失效时,车辆绕质心横摆力矩为

式中:α为前轮转角;a,b分别为质心到前轴、后轴距离;Fyi为对应驱动轮侧向力.

当左前、右后轮失效时,减少的期望横摆力矩为

为平衡该横摆角力矩,保持右前轮转矩不变,此时左后轮绕质心的横摆力矩为

式中Mrl为未失效时左后轮提供的横摆力矩.

式中R为车轮半径.

由式(6)-(10)可得失效后左后轮的驱动力矩为

即,左前、右后电动机失效时,控制器的输出转矩为[0,Tfr,(cos α -asin α/l)Tfr,0]T.

3 失效控制的仿真验证

为验证失效控制算法的有效性,设计了几组仿真工况,仿真车辆的整车质量为5 000 kg,轮距为1.8 m,轮胎半径为0.43 m,质心至前后轴的距离分别为1.78,1.53 m,轮毂电动机的额定功率为 40 kW,额定转矩为170 N·m,轮边减速器传动比为9.

3.1 动力性协调控制验证

实时仿真中,假设车辆在附着良好路面上行驶,维持方向盘不动,油门踏板开度如图5所示.

图5 油门踏板开度

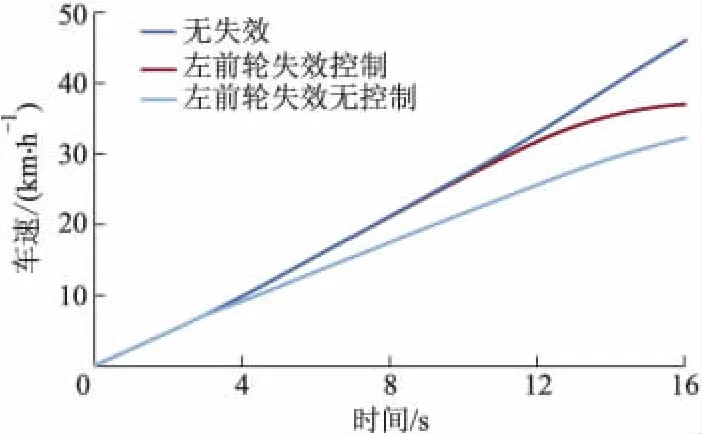

3.1.1 单轮失效

试验在3 s时,左前轮故障,无动力输出,仿真结果如图6-7所示.此时转向角为0且检测到较大的油门开度(油门开度大于5),根据判断层的判断,车辆进行动力性协调控制.左前轮电动机失效后,左后轮电动机转矩迅速增大,并至饱和,且右后轮的电动机转矩也有所增大,此时满足车辆的动力性需求,实际车速与驾驶员期望车速保持一致.随着油门踏板开度的增大,右前轮和右后轮的转矩都有所增加,且右后轮在11 s后增至饱和,此时右前轮也开始增大.在12 s时3台电动机转矩都增至饱和,此时油门踏板开度继续增加也不能满足汽车动力性需求,车速将逐渐偏低驾驶员期望的车速.

图6 单轮电动机时效动力性协调控制转矩变化曲线

图7 单轮电动机失效动力性协调控制车速对比曲线

3.1.2 双轮失效

试验在3 s时,左前轮失效,在8 s时右后轮失效,仿真结果如图8-9所示.

图8 双轮电动机失效动力性协调控制转矩变化曲线

图9 双轮电动机失效动力性协调控制车速对比曲线

在3 s时,根据判断,进行动力性协调控制,此时左后轮力矩迅速增大至饱和状态,且右后车轮转矩开始逐渐增大.随着油门踏板开度的增加,右后轮和右前轮转矩也逐渐增加.在8 s时右后车轮也失效,此时双轮失效,安全失效控制仍以动力性为目标,为满足驾驶员期望车速,右前车轮转矩迅速增大至饱和状态,由于这时2电动机转矩都至饱和,继续增大油门踏板也不能增加正常电动机的转矩,此刻汽车的动力性将开始受到影响.从图9可以看出:8 s后,汽车的实际速度将逐渐偏离驾驶员的期望速度,随着油门踏板开度的增大,车速的偏离趋势也越来越明显.

3.2 稳定性协调控制验证

汽车在良好路面上以40 km·h-1的车速匀速行驶时,方向盘阶跃输入如图10所示,当转向盘转角大于0.09 rad时,电动机失效控制目标以稳定性为主.

图10 方向盘阶跃输入信号

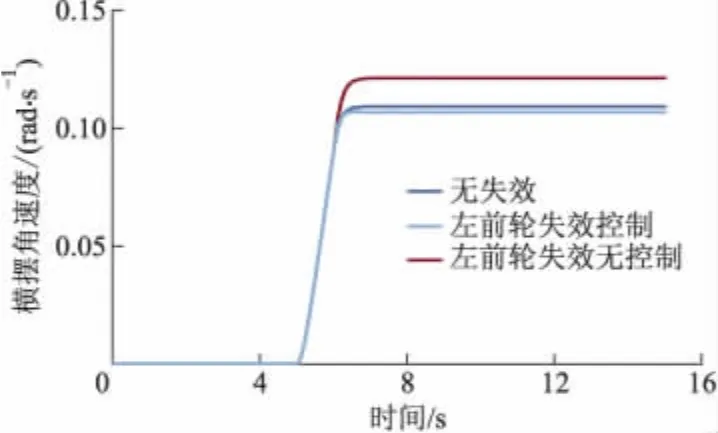

3.2.1 单轮失效

在6 s时,左前轮电动机发生故障,转向盘转角大于门限值,进行稳定性控制.仿真结果如图11-12所示.

图11 单电动机失效稳定性协调控制转矩变化曲线

图12 单电动机失效稳定性协调控制横摆角速度曲线

此时,右前轮电动机转矩迅速减少至0,车辆成为前驱型车辆.为满足匀速行驶的要求,左后轮和右后轮的转矩都有所增大,车辆没有产生非期望的横摆运动.从失效控制下的横摆角速度曲线与电动机无失效时的横摆角速度曲线基本吻合可以看出:车辆稳定性没有发生变化,与左前轮失效无控制相比,车辆稳定性得到了较大改善.

3.2.2 双轮失效

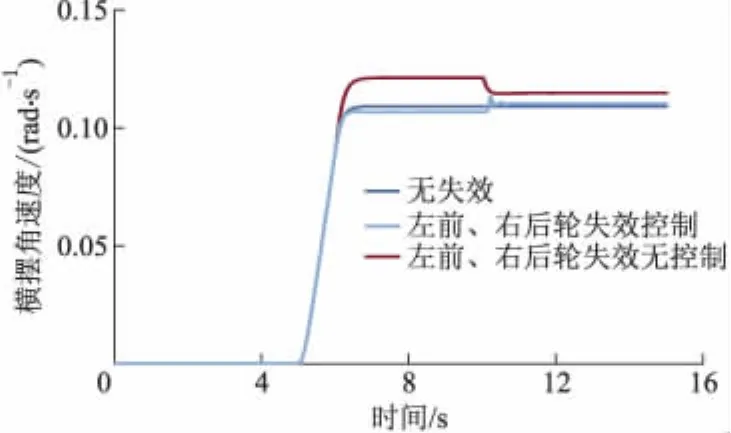

在6 s时,左前轮电动机失效,根据控制规则,进行单电动机失效稳定性控制,此时右前轮电动机转矩迅速降至0,为了维持车速不变,后轴电动机输出转矩增加,车辆运行状态没有发生变化.在10 s时,右后轮电动机也发生失效,此时进行双电动机失效稳定性控制,右前轮电动机又开始工作,仿真结果如图13-14所示.在6 s时,由于电动机失效,车辆开始产生非期望的横摆角速度,电动机失效控制下的车辆与无失效控制的车辆相比,抑制了非期望横摆角速度的产生,而且双电动机失效控制时横摆角速度曲线更加逼近无电动机失效时的车辆运行状态.

图13 双电动机失效稳定性协调控制转矩变化曲线

图14 双电动机失效稳定性协调控制横摆角速度对比曲线

4 结论

以油门踏板开度和前轮转向角为判断规则的失效安全算法能够提高车辆的动力性和稳定性,有效提升行车安全;动力性目标下的控制算法能够充分利用正常电动机转矩来满足车辆动力性需求,有效提高低速起步阶段纵向驱动力矩;稳定性目标下的控制算法,根据动力性模型求解出的实时转矩具有满足车辆操纵稳定性的功能,其利用正常电动机转矩来平衡非期望横摆力矩,在维持车辆稳定性的同时,保证了动力性.

References)

[1]Hori Y.Future vehicle driven by electricity and control:research on four-wheel-motored ″UOT Electric March II″[J].IEEE Transactions on Industrial Electronics,2004,51(5):954-962.

[2]Mutoh N.Front and rear wheel independent drive type electric vehicle(FRID EV)for a next generation ecovehicle[J].World Electric Vehicle Journal,2010,13/14/15/16(3):3642-3649.

[3]卓桂荣.四轮驱动电动汽车关键技术研究[D].上海:同济大学汽车学院,2004.

[4]张缓缓.采用电动轮驱动的电动汽车转矩协调控制研究[D].长春:吉林大学汽车工程学院,2009.

[5]Shimizu H,Harada J,Bland C.Advanced concepts in electric vehicle design [J].IEEE Transactions on Industrial Electronics,1997,44(1):14-18.

[6]Terashima M,Ashikaga T,Mizuno T,et al.Novel motors and controllers for high-performance electric vehicle with four in-wheel motors[J].IEEE Transactions on Industrial Electronics,1997,44(1):28-38.

[7]Mutoh N,Nakano Y.Dynamics of front-and-rear-wheelindependent-drive-type electric vehicles at the time of failure[J].IEEE Transactions on Industrial Electronics,2012,59(3):1488-1499.

[8]Kamen D,Morrell J B,Robinson D W,et al.Method and system for fail-safe motor operation:USA,6965206 B2[P].2005-11-15.

[9]褚文博,罗禹贡,韩云武,等.基于规则的分布式电驱动车辆驱动系统失效控制[J].机械工程学报,2012,48(10):90-96.Chu Wenbo,Luo Yugong,Han Yunwu,et al.Rulebased traction system failure control of distributed electric drive vehicle[J].Journal of Mechanical Engineering,2012,48(10):90-96.(in Chinese)

[10]Esmailzadeh E,Vossoughi G R,Goodarzi A.Dynamic modeling and analysis of a four motorized wheels electric vehicle[J].Vehicle System Dynamics:International Journal of Vehicle Mechanics and Mobility,2010,35(3):163-194.