热解氯化镁气相反应实验装置的设计

2014-12-23王文博牛丽萍张廷安吕国志周爱平

王文博,牛丽萍,2,张廷安,2,吕国志,周爱平

(1.东北大学 材料与冶金学院,沈阳110004;2.东北大学 多金属共生矿生态化利用教育部重点实验室,沈阳110004)

目前,工业上生产海绵钛的主要方法是Kroll法,其主要优点是:原料适应性强、操作温度低、矿物中有价元素分离效率高.海绵钛生产过程的主要副产物是MgCl2,在Kroll 法中通过电解氯化镁的方式达到镁和氯的循环利用,然而电解设备投资高、电解过程能耗大的问题使得我国相当一部分海绵钛的生产企业不对副产物氯化镁进行处理,而是直接购买四氯化钛原料,镁热还原生产海绵钛,产生的氯化镁不经处理直接作为废弃物,且熔融MgCl2携带的热能完全浪费[1,2].

正是基于此,课题组提出利用海绵钛生产过程中蒸馏工序段产生的熔融氯化镁热态直接热解反应,制备高附加值的超细氧化镁和副产物氯气的工艺[3,4].课题组已经对氧气与熔融态氯化镁的气-液反应进行了实验与研究,得到了理想的产物,下一步希望在气-液反应的基础上实现气态氯化镁与氧气的气相氧化反应.根据热力学计算和课题组的初步研究认为,熔融态氯化镁直接氧化热解是完全可行的.

本文即是对气相均相反应的实验装置进行的初步设计与研究,并对其中的实验装置的尺寸进行了计算与讨论.

1 文丘里管射流反应器设计与研究

为了实现气态氯化镁与氧气充分接触、混合均匀并发生气相反应,主反应器采用文丘里管形式.因为气态氯化镁和氧气的密度不同,如选择直管会造成混合不均匀、接触不好等缺点.文丘里管的设计应充分考虑到以下四个方面:

(1)能在喉口部分产生足够的压降;

(2)能实现氧气与氯化镁蒸气的均匀混合;

(3)压力损失应尽可能小;

(4)满足实际安装要求.

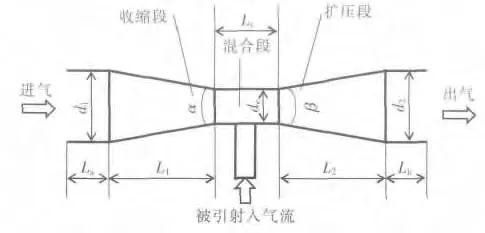

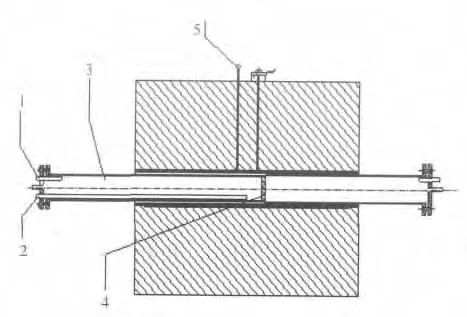

设计文丘里管需要对其参数进行计算.文丘里管(其示意图见图1)的三个关键参数是喉口截面积、喷嘴收缩段锥角和扩压段锥角.喉口截面积的大小决定了文丘里管的引射能力,在文丘里管收缩喷嘴入口面积不变的条件下,喉口面积越小,其引射能力越强.但如果喉口面积太小,会发生壅塞现象,故要求喉口设计截面积大于临界截面面积,以避免发生壅塞现象[5].

为了简化设计计算过程,假设气体在系统内进行的是定常及定熵流动.

图1 文丘里管示意图Fig.1 Schematic diagram of venture tube

通过对整个体系做一元稳定等熵流动的计算,发现在现有的氧气流量下很难实现直接将氯化镁蒸气抽吸到喉口处,所以考虑使用氮气作携带气体将氯化镁蒸气带入到文丘里管内,使反应得以进行.

将通过经典文丘里管的设计要求以及实验需要的尺寸所确定出的文丘里管尺寸列于表1 中.

表1 文丘里管尺寸参数Table 1 The sizes of venturi tube

文丘里管的大致参数虽然已经给出,但仍应指出,理论计算的目的是为工程实际应用提供理论参考值及切入点.最佳文丘里管的结构参数应通过反复试验来不断地修改完善.

制作文丘里管选用的材料为镍基合金高温材料MA956;此合金在氧化气氛下使用温度可达1 350 ℃,居高温合金抗氧化、抗碳、硫腐蚀之首位,而且具有较好的加工性能和较高的强度.所以,在工作温度为1 200~1 300 ℃时,文丘里管可以选用此材料制作.

设计的文丘里管与传统的文丘里管相比,由于入口气体速度较小,引射能力没有传统的文丘里管强,但通过设置携带气体能很好地解决了将氯化镁蒸气引入文丘里管的问题,同时可以通过调节入口氧气量与携带气体量来改变内部氧气的分压,这对研究氧气分压对反应的影响提供了条件.

2 氯化镁蒸发器与电阻加热炉装置设计

文丘里管混合段部分是氧气与氯化镁蒸气的混合,氧气通过水平入口进入,氯化镁蒸气则是在混合段处的引射口进入.氧气与气态氯化镁的气相反应需要在1 200~1 300 ℃进行,这就需要设计一个氯化镁的蒸发器以使液态氯化镁转变成氯化镁蒸气,还需要设计一个电阻炉来升温以达到反应温度.为防止氯化镁蒸气在管道中冷凝,对氯化镁进料管采用电热丝加热保温.

2.1 氯化镁蒸发器设计

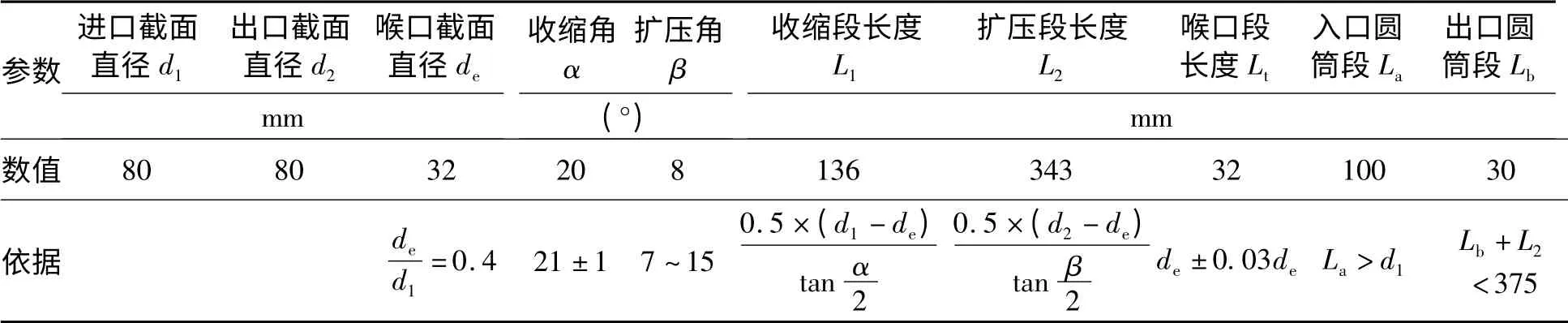

鉴于氯化镁的蒸发速度对整个反应起着重要的作用,对氯化镁的蒸发速度进行实验,将3 g 氯化镁盛放在30 mm ×60 mm 的瓷舟中,通过标准态流量为120 L/h 的氮气保护气体,在不同温度下进行蒸发速率实验,得到氯化镁的蒸发量m 随时间t 的变化,如图2所示.

由图2 可以看出同一温度下,蒸发量随时间的延长呈线性增加;不同温度下,蒸发量随温度的升高而增加,在1 200 ℃、20 min 时蒸发量占试样量的百分比已经可以达到88.1%,考虑到物料残留和可能反生反应的影响,在1 200 ℃、20 min 时蒸发已经可以接近完全了.

影响液体蒸发的因素主要有:温度、表面积和携带气流速.设计氯化镁的蒸发量为100 g/h,温度1 200 ℃、在通入压力为101.3 kPa、流量为120 L/h 的氮气条件下,表面积应达到×60 ×30=22 701 mm2.这样,设计的盛装氯化镁的容器为外径170 mm、壁厚5 mm、高度为100 mm 的圆筒形容器,在容器上段加装氮气携带管,管径为25 mm,在容器顶加装带两个口的密封盖,一个口伸入热电偶测温,另一个为蒸发容器与文丘里管的连接管设计.

为了使容器中的氯化镁蒸发,需要设计一台电阻炉在其外部加热,炉管尺寸为Φ180 mm ×190 mm × 100 mm,电压为220 V,实验温度为1 300 ℃,在空气中使用,加热带长度为50 mm.选择二硅化钼电热体为发热元件.

首先计算加热面积,由炉管直径D=180 mm,加热长度l=50 mm,可知加热面积为:

图2 不同温度下氯化镁的蒸发量随时间的变化Fig.2 Evaporation of magnesium chloride at different temperatures

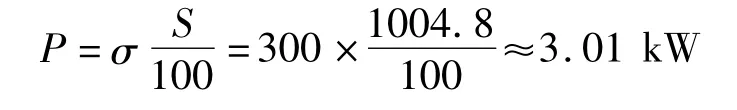

然后计算电阻炉功率.已知在1 300 ℃每100 cm2加热面积所需功率为σ=300 W,故电阻炉所需功率为

接着确定电热体参数.已知1 400 ℃时二硅化钼电热体的允许表面负荷ω允<18 W/cm2,为了安全取1 500 ℃时的表面允许负荷上限ω=14 W/cm2,二硅化钼的电阻系数 ρt为0.215 Ω·mm2/m,按式(3)计算出电热丝直径[6]:

再计算电热丝长度:

因为

选d=0.4mm,f=0.785 ×d2=0.1256 mm2所以

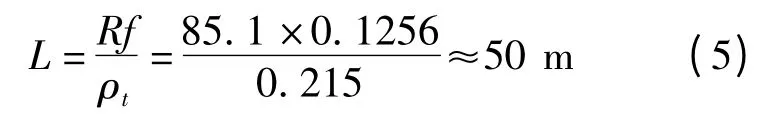

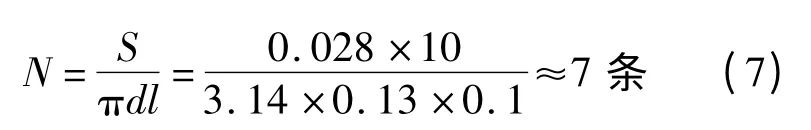

加热蒸发容器的竖式管式炉如图3所示.综上所述,设计加热带长度为50 mm,功率为0.85 kW,加热面积为282 cm2,选择电热体为二硅化钼电热体,电热体直径为0.4 mm、长度为50 m 的竖式电阻炉来加热蒸发器.蒸发器的尺寸为Φ180 mm ×190 mm ×100 mm.在竖式管状炉中,高温区易向上漂移,在炉子下部应缠密些.

图3 蒸发器示意图Fig.3 Schematic diagram of evaporator

2.2 电阻加热炉装置设计

设计采用高温管式电阻炉作为主反应器的加热炉,为反应提供热量.反应温度为1 200 ℃到1 300 ℃.这样,它的整体设计与为蒸发器加热的电阻炉类似,设计的管式电阻炉如下.

为了给主反应器供热,需要设计一台管式电阻炉在外部加热,炉管尺寸为Φ80 mm×90 mm×710 mm,电压为220 V,实验温度取温度高时,即为1 300 ℃,在氧化性气氛中使用,加热带长度为400 mm.选择电热体时应选择1 400 ℃,所以选择电热体为二硅化钼电热体.

首先计算加热面积,由炉管直径D=80 mm,加热长度l=400 mm,可知加热面积为

S=πDl=3.14 ×8 ×40=1004.80 cm2

然后计算电阻炉功率.已知在1 300 ℃每100 cm2加热面积所需功率为σ=300 W,故电阻炉所需功率为

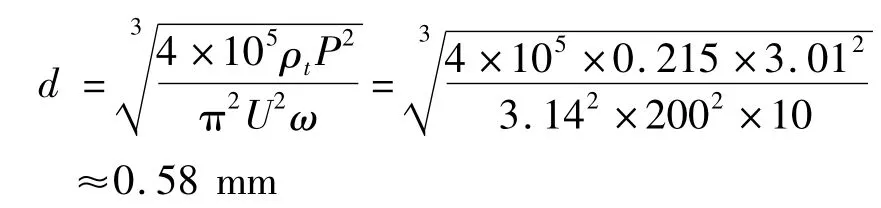

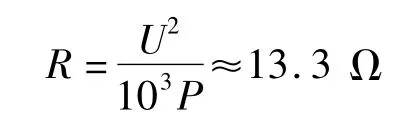

接着确定电热体参数.已知1 400 ℃时二硅化钼电热体的允许表面负荷ω允<18 W/cm2,由于功率较大,为安全起见取表面负荷小些,取ω=10 W/cm2,二硅化钼的电阻系数ρt为0.215Ω·mm2/m,按下式计算出电热丝直径:

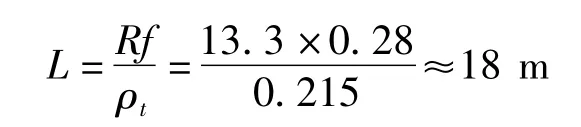

再计算电热丝长度:

因为

选d=0.6 mm,f=0.785 ×d2=0.28 mm2

所以

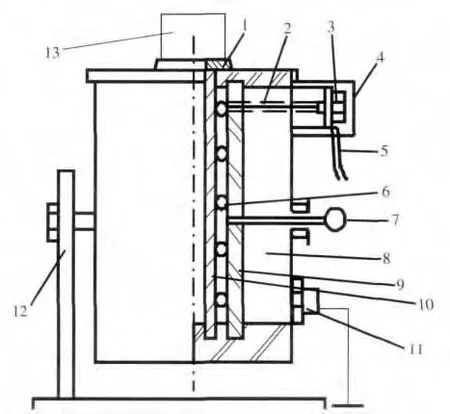

综上,电阻加热炉电热体的选用与选型已确定,横式电阻加热炉的示意图如图4所示.

3 收集装置设计

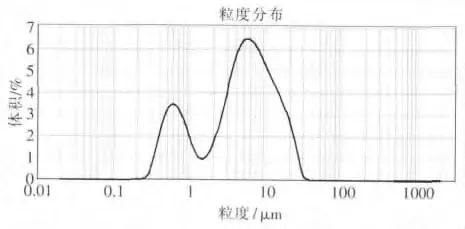

在进行气液反应的实验中,观察管壁处的氧化镁颗粒是氯化镁蒸气与氧气直接生成的,所以管壁处的氧化镁粒径可以近似认为是气相反应生成的氧化镁粒径.进而可以通过测量管壁处的氧化镁颗粒大小来估计气相反应时生成的氧化镁颗粒的粒径,从而对收集气态氯化镁与氧气反应产物的收集装置的选择与参数设计进行取舍.

图5 是熔融态氯化镁与氧气的气液热解反应实验中管壁上的氧化镁颗粒粒度分布图,通过此图可以大致确定气相反应产生的氧化镁颗粒的最小粒度,以便确定使用什么收集装置.由图中可知,最小粒径大致为0.3 μm,即气相反应能生成的氧化镁最小粒径为0.3 μm.可见气相反应能产出纳米级的氧化镁颗粒.

图4 管式热解炉结构图Fig.4 Structure diagram of tube furnace

图5 氧化镁颗粒粒度分布图Fig.5 Distribution of MgO particle size

由于布袋除尘装置能收集最小粒径为0.1 μm 的颗粒,因此选择类似布袋除尘的装置来收集所产生的氧化镁颗粒.

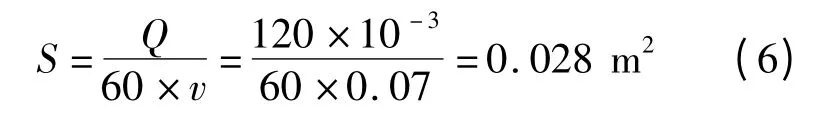

选择布袋除尘器时需要考虑多种因素的影响,如使用温度、处理风量、入口含尘浓度、出口含尘浓度、压力损失、操作压力和过滤速度.入口风量为120L/h,由于氧气是远远过量的,所以出口风量也大致为Q=120 L/h,出口由于用冷凝器冷凝,温度变为室温按298 K 计,入口管径为25 mm,则入口处的流速为v=0.07 m/s.计算布袋除尘器每小时的过滤面积

选择布袋尺寸为Φ130 mm×100 mm,如果布袋每天清理一次,一天工作10 h,那么需要布袋数N 为:

由于设计生成氧化镁的量不大且氧气的通入量也不大,所以布袋除尘器选型是很小的,这一点从过滤面积上就可以看出,这样,即可选择一个较小的布袋除尘器,布袋尺寸为Φ130 mm×100 mm,需要的布袋数为7 条.

综上所述,在文丘里管后的整个收集系统为:反应器出料口用袋式过滤器收集,布袋尺寸为Φ130 mm×100 mm,需要的布袋数为7 条,在袋式收集装置之前加装冷却装置.在工业生产中产生的氯气、氧气和氮气的混合气体经过液压装置,将氯气液化储存起来,实现氯气的循环.而在实验室的实验中,为了简化实验,生成的尾气直接经过碱液吸收后排放.

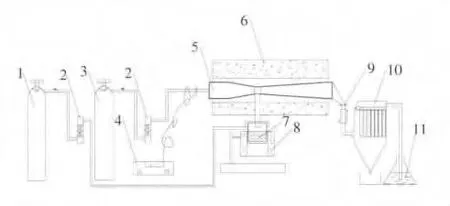

根据上面计算和设计的实验装置,将各个部分组合在一起,总的实验装置示意图如图6所示.

氧气经过干燥、预热后从入口段通入文丘里管内与从喉口处由氮气携带上来的气态氯化镁在扩压段进行反应,生成的氧化镁颗粒通过布袋除尘收集装置进行收集.产生的氯气、氧气和氮气混合气体在工业生产中是要经过液压装置将氯气液化与其他气体分离,并存储起来实现氯气的回收再利用,在整个kroll 法生产中可以实现氯气的循环.在实验室中,为了方便实验不需要得到纯的氯气,所以直接将产生的尾气经过碱液吸收后排放入大气.

图6 实验装置图Fig.6 Schematic diagram of experimental set-up

4 结 语

(1)文丘里管的尺寸设计为:收缩段长度为136 mm,扩压段长度为343 mm,喉口段长度为32 mm.喉口处引射口直径为25 mm.入口圆筒段长为100 mm,出口圆筒段的长度为30 mm.材质为镍基合金高温材料MA956.

(2)盛装氯化镁的容器为半径为90 mm、壁厚为5mm、高度为100 mm 的圆筒形容器,在容器上段加装氮气携带管,管径为25 mm,在容器顶加装带两个口的密封盖,一个口伸入热电偶测温,另一个为蒸发容器与文丘里管的连接管设计.加热蒸发器的电阻炉为竖式的,加热面积为282.00 cm2,加热长度为50 mm,电热体选用二硅化钼.加热文丘里管的电阻炉为横式的,加热面积为1004.80 cm2,加热长度为400 mm,电热体也选用二硅化钼.

(3)整个收集系统为:反应器出料口用袋式过滤器收集,布袋尺寸为Φ130 mm ×100 mm,需要的布袋数为7 条,在袋式收集装置之前加装冷却装置,在工业生产中产生的氯气、氧气和氮气的混合气体经过液压装置,将氯气液化储存起来,实现氯气的循环.而在实验室的实验中,为了简化实验,生成的尾气直接经过碱液吸收后排放.

[1]朱鸿民,焦树强,宁晓辉.钛金属新型冶金技术[J].中国材料进展,2011,30(6):37-43.

(Zhu H M,Jiao S Q,Ning X H.New metallurgical technologies of titanium metal[J].Materials China,2011,30(6):37-43.)

[2]牛丽萍,张廷安,周爱平,等.熔融态氯化镁直接热解制备氧化镁粉体及表征[J].中国有色金属学报,2013,23(6):1732-1738.

(Niu L P,Zhang T A,Zhou A P,et al.Preparation and characterization of magnesia powder by direct pyrolysis process of molten magnesium chloride[J].The Chinese Journal of Nonferrous Metals,2013,23(6):1732-1738.)

[3]张廷安,豆志河,刘燕,等.采用海绵钛副产品熔融氯化镁制备高纯氧化镁的方法:中国,2011101032792[P].2011.

(Zhang T A,Dou Z H,Liu Y,et al.A method for preparing high purity magnesium oxide by using the byproduct molten magnesium chloride of titanium sponge: China,2011101032792[P].2011.)

[4]张廷安,豆志河,刘燕,等.一种镁氯循环利用制备海绵钛的方法:中国,201110104639[P].2011.

(Zhang T A,Dou Z H,Liu Y,et al.A method for preparing titanium sponge by cycling magnesium and chlorine:China,201110104639[P].2011.)

[5]吴南,邱卓丹,陶泽民.YC6105ZLQ 柴油机废气再循环系统文丘里管的设计[J].内燃机,2006,(1):45-50.

(Wu N,Qiu Z D,Tao Z M.Design of venturi tube of EGR system in YC6105ZLQ diesel engines[J].Internal Combustion Engines,2006,(1):45-50.)

[6]陈建设.冶金试验研究方法[M].北京:冶金工业出版社,2011,133-138.

(Chen J S.Experimental study on method of metallurgy[M].Beijing:Metallurgical Industry Press,2011,133-138.)