粉煤灰/硅灰复合掺合料对水泥净浆性能的影响

2014-12-23冯辉红鲁黎陈静思王果张永臣

冯辉红,鲁黎,陈静思,王果,张永臣

(1.西南石油大学 土木工程与建筑学院,四川 成都 610500;2.兰州理工大学 石油化工学院,甘肃 兰州 730000)

随着现代混凝土工程应用领域的不断扩大、工程规模的大型化和工程环境的复杂化,人们对水泥制品的性能有了新的要求。同时,工业废弃物的利用研究已经较为成熟,粉煤灰、硅灰作为常见的工业废弃物,本身具有优良的理化性能,若是用于生产高性能水泥,对其进行资源化利用,既可以有效消除工业固体废弃物,降低环境污染,又可以为高性能水泥的实现提供可能[1]。

粉煤灰的特性是火山灰活性较低,在常温下即使水泥水化产物中有足够的Ca(OH)2,其火山灰反应仍很慢,因此在考虑利用粉煤灰来减少水泥用量时,会导致混凝土的早期强度发展较慢[2]。而硅灰则是一种活性较高的超细粉末,无定形的SiO2含量可高达90%,其粒径约为水泥的1%,由于其微集料填充作用和火山灰效应,能提高混凝土的早期强度,但后期强度增长不快。若能充分利用二者的优点,就可改善混凝土的结构和性能,使混凝土具有较高早期强度的同时,保证后期强度的较快增长。基于此,本文将就粉煤灰、硅灰对水泥净浆的需水量和早期强度的影响进行实验研究[3]。

1 实验部分

1.1 材料与仪器

PO42.5 级普通硅酸盐水泥;甘肃省某电厂生产的Ⅱ级粉煤灰;硅灰(嘉峪关巨大冶炼有限公司副产品);自来水。

1.2 实验方法

选用内掺法(又称为取代水泥法),即在其他条件不变的情况下,用一定质量的硅灰取代相同质量的水泥。选取了多种配比进行研究分析,即硅灰和粉煤灰的单掺掺量均为0,5%,10%,15%,20%,25%,30%,同时固定粉煤灰和硅灰的总掺量为20%,采用掺加量为10%粉煤灰与10%硅灰、12%粉煤灰与8%硅灰、15%粉煤灰与5%硅灰、17%粉煤灰与3%硅灰共4 种配比来进行对比实验[4-6]。

水泥净浆标准稠度用水量的测定方法依据国家标准《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T 1346—2005 进行。水泥净浆的抗压强度试验使用的试件规格为上底24 mm ×24 mm、下底16 mm×16 mm、高18 mm 的梯形体和70 mm ×70 mm×70 mm 的立方体。试件在标准养护条件下成型后24 h 拆模并于恒温20 ℃的水中养护,实验按有关规范或标准进行。

2 结果与讨论

2.1 粉煤灰、硅灰对水泥净浆用水量的影响

按照操作规程,测定单掺不同粉煤灰、硅灰掺量及双掺掺量下的水泥标准稠度用水量,结果见表1。

表1 粉煤灰、硅灰水泥净浆标准稠度用水量Table 1 Standards water consistency of fly ash,silica fume cement paste

由表1 可知:①当单掺粉煤灰的用量由15%增大到30%时,需水量仅由29.67%增长到30.33%,即水泥净浆的用水量随着单掺粉煤灰用量的增加而略有增多,但增长趋势不明显;而当单掺硅灰的用量由15%增大到30%时,需水量由31.67%迅速增大到42%,这说明单掺硅灰水泥的用水量随硅灰掺量的增加而急剧增多,增长趋势明显;②随着双掺(粉煤灰+硅灰)水泥净浆中硅灰掺量的减少和粉煤灰用量的增加,粉煤灰/硅灰水泥的用水量整体呈下降趋势。

此外,实验过程中观察到硅灰对水泥净浆的粘度有较大影响。当掺加入硅灰后,水泥净浆能够在较短的时间内迅速变得粘稠;并且随着搅拌时间的延长,水泥净浆的粘度会越来越大;同时,硅灰的掺入量越多,水泥净浆变粘稠的速度也就越快。

由此可见,硅灰使水泥净浆的用水量明显增加,且硅灰对水分的需求量远远大于粉煤灰。造成这一现象的主要原因是硅灰颗粒细小,使新拌水泥浆的毛细孔堵塞,阻断了水分的一部分渗透路径,使水泥浆内的水分不能自由流动;而且,硅灰的比表面积大,颗粒表面不仅湿润需要大量水分,还具有较大的吸附力,约束了水泥浆内大量的自由水。

2.2 粉煤灰、硅灰用量对水泥净浆强度的影响

2.2.1 确定实验水灰比 选用0.5 水灰比和标准稠度用水量时的粉煤灰水泥强度进行比较,结果见图1。

图1 不同水灰比时粉煤灰水泥净浆试件抗压强度Fig.1 Compressive strength specimens of cement paste under different water-cement ratio

由图1 可知,当标准稠度用水量时,粉煤灰水泥3 d 抗压强度都大于0.5 水灰比时的强度,且强度曲线存在起伏,即有最大值;而0.5 水灰比时,强度随着粉煤灰掺量的增加而持续降低。因此,强度实验中将使用标准稠度用水量作为粉煤灰、硅灰水泥强度实验中的水灰比。

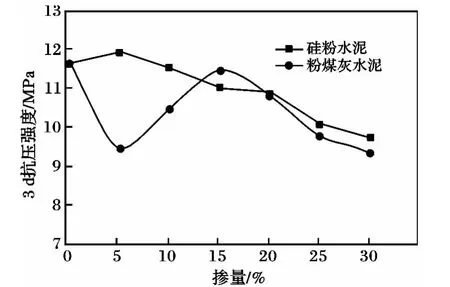

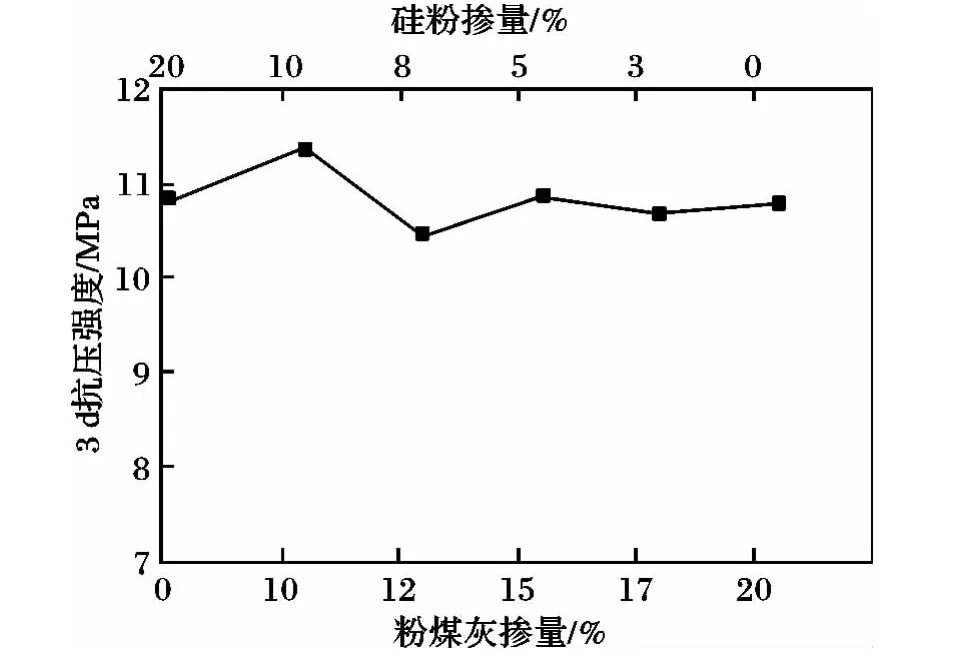

2.2.2 单掺粉煤灰水泥、单掺硅灰水泥及双掺(粉煤灰+硅灰)水泥的最佳掺量确定 不同掺量下粉煤灰、硅灰水泥的小型试件3 d 抗压强度的实验结果见图2、图3。

由图2 可知,3 d 抗压强度中,粉煤灰水泥在15%粉煤灰掺量时取得最大值,但略小于基准水泥;硅灰水泥在5%硅灰掺量时达到最大值,并高于基准水泥;并且,硅灰水泥的强度普遍高于粉煤灰水泥。

由图3 可知,掺入10%粉煤灰和10%硅灰时,水泥净浆试件的3 d 抗压强度值最大。同时,观察到,水泥净浆加入硅灰后凝结时间缩短,加入粉煤灰后则增长[7-9]。

因此,水泥净浆中粉煤灰的最佳掺量为15%,硅灰为5%,复掺的最佳掺量为10%粉煤灰和10%硅灰。

图2 粉煤灰水泥与硅粉水泥净浆抗压强度Fig.2 Compressive strength of fly ash cement and silica fume cement paste

图3 粉煤灰、硅粉水泥净浆抗压强度Fig.3 Compressive strength of fly ash,silica fume cement specimen

2.2.3 粉煤灰、硅灰水泥强度实验 粉煤灰、硅灰的最佳掺量时,水泥净浆试件28 d 抗压强度见表2。

表2 不同掺量水泥净浆抗压强度Table 2 Strength of different dosage of cement paste

由表2 可知,水泥净浆试件28 d 的抗压强度中,复掺粉煤灰、硅灰的值最大,且大于基准水泥,粉煤灰水泥的强度最小,硅灰水泥的强度小于但接近基准水泥。

因此,粉煤灰使得水泥净浆的早期强度降低,硅灰能保证水泥净浆的早期强度,而复掺粉煤灰、硅灰却能提高水泥净浆的早期强度[10]。

2.3 粉煤灰和硅灰的作用机理

粉煤灰在常温下其火山灰效应早期缓慢,原因是其玻璃体微珠外层有致密的玻璃质表层,阻碍了粉煤灰与水的接触,使得参与二次水化的时间较晚。根据中南大学高性能混凝土课题组的研究成果表明,掺超细粉煤灰的水泥浆体14 d 后才开始参与二次水化反应,生成水化产物。

硅灰的特性就是其细度大,具有高度的无定形性质及高的SiO2含量。其填充作用从微观尺度上增加了水泥石的密实度,火山灰效应能将对强度不利的氢氧化钙转化成C—S—H 凝胶,并填充在水泥水化产物之间,有力地促进强度的增长,同时,硅灰与CH 反应,使CH 不断被消耗,加快水泥的水化速率,提高早期强度。

粉煤灰、硅灰同时掺入水泥中,三种材料不同的粒径使微集料的级配得到了优化,有利于紧密堆积和填充;各材料间能优势互补,迅速与水泥水化产物进行二次反应,取得较好的早期强度[11-12]。

3 结论

(1)单掺硅灰加入水泥中,使得水泥净浆的需水量明显增加,且水泥净浆能够在较短的时间内迅速变得粘稠,且随着搅拌时间的延长,粘度会越来越大,硅灰的掺入量越多,水泥净浆变粘稠的速度也就越快。

(2)单掺粉煤灰使得水泥净浆的早期强度降低,粉煤灰的最佳掺量为15%;单掺硅灰能保证水泥净浆的早期强度,硅灰的最佳掺量为5%;而双掺(粉煤灰+硅灰)则能提高水泥净浆的早期强度,双掺的最佳掺量为10%粉煤灰与10%硅灰。

(3)粉煤灰、硅灰复掺比单掺能获得良好的微集料级配和较迅速地水化反应,弥补纯水泥石微结构的不足。

[1] 刘晓华,盖国胜.微硅粉在国内外应用概述[J].铁合金,2007(5):41-44.

[2] 马艳芳,李宁,常钧.硅灰性能及其再利用的研究进展[J].无机盐工业,2009(10):8-10.

[3] Zachary C Grasley,David A Lange,Matthew D Ambrosia.Internal relative humidity and drying stress gradients in concrete[J]. Materials and Structures,2006(39):901-909.

[4] 饶美娟,刘数华,方坤河.掺合料对超高性能水泥基材料强度的影响[J].建筑技术,2009(7):633-634.

[5] 王秀红.微硅粉优化非石棉纤维增强水泥界面的试验研究[D].北京:中国建筑材料科学研究总院,2006.

[6] 彭利,陈太林,林振荣,等. 硅灰水泥混凝土性能探讨[J].河南建材,2010(1):47.

[7] 张大康,汪澜.高性能水泥研究进展与评述[J].水泥,2006(12):7-15.

[8] 沈加荣,吕金杨.浅析高性能混凝土与水泥的关系[J].中国水泥,2007(6):18-30.

[9] 张丽娟,田凤兰.利用工业固体废弃物制备高性能水泥[J].内蒙古石油化工,2011,23:36-37.

[10]张大康,汪澜.高性能水泥研究的回顾与思考[J].水泥工程,2008(5):1-5.

[11]Daniel Cusson,Ted Hoogeveen.An experimental approach for the analysis of early-age behavior of high-performance concrete structures under restrained shrinkage[J].Cement and Concrete Research,2007,37:200-209.

[12]Atis C D,Ozcan F,Kilic A,et al.Influence of dry and wet curing conditions on compressive strength of silica fume concrete[J].Building and Environment,2005(40):1678-1683.