电解铜箔无砷粗化处理工艺改进探讨

2014-12-22赵原森杜三明

赵原森 杜三明

(1.灵宝华鑫铜箔有限责任公司; 2.河南科技大学)

0 前言

电解铜箔广泛应用于工业用计算器、通讯设备、QA 设备、锂离子蓄电池、汽车用电子部件、游戏机等行业领域。随着工业及技术的发展,国内外市场对电子级铜箔,尤其是高性能电子级铜箔的需求日益增加。

电解铜箔的粗化处理是为了使铜箔与基材之间具有更强的附着力,包括粗化和固化两个过程。在粗化过程中,通过电流密度高于极限电流密度,产生铜粉并加以固化而成,使铜箔表面形成牢固的小颗粒状结构,具有高度展开的粗糙面,形成高比表面积[1-4]。这样可以加强树脂渗入的附着嵌合力,增加铜与树脂的亲和力[5-6]。为提高铜箔的抗剥离强度,传统的粗化处理中一般都添加入0.1 g/L ~1 g/L的As2O5。随着世界各国环保意识的增强,在粗化处理中减小或限制含砷添加剂的使用已经成为共识。为了替代砷等有害物质,一些学者研究了添加硫酸钛和钨酸钠提高粗化作用,这些方法能够起到一些改善作用,但是技术上都不能完全满足抗剥离强度指标的要求[7]。通过优化粗化处理工艺流程和工艺参数的方法进行无砷粗化处理,以期替代砷等有害物质的同时,使该工艺生产的电解铜箔质量指标完全满足技术要求。

1 现有电解铜箔的工艺和技术条件

电解铜箔的生产工艺流程一般为: 溶铜( 铜板或铜线在稀硫酸作用下变为硫酸铜溶液的过程) →生箔制备( 硫酸铜溶液在直流电作用下,铜离子析出为铜箔) →表面处理( 铜箔表面进行镀铜和防氧化功能元素的过程) →分切包装。

表面处理通常包括粗化层、耐热层( 阻挡层) 和防氧化层三个方面的处理[8-9]。粗化层处理的作用是使铜箔与基材之间具有更强的结合力,在表面形成牢固的瘤状和树枝状结晶并且有较高展开度的粗糙面,达到很高比表面积。它包括粗化和固化两个过程。传统的粗化液一般含有0.1 g/L ~1 g/L 的As2O5,粗化处理流程为:粗化1→粗化2→固化1→固化2。铜箔粗化的作用是在表面上镀上一层均匀球化的氧化亚铜,以增加表面的粗糙度;固化的作用是在粗化的结晶面上镀上一层致密的铜,使粗化层与铜锢基体结合牢固,形成最终的粗化层。最终目的是提高铜箔的抗剥离强度,达到产品的技术条件。电解铜箔的产品交货技术条件见表1。

表1 电解铜箔化学成分及性能要求

2 工艺改进

2.1 粗化工艺流程优化

在粗化液中去掉含砷添加剂后,粗化液的运输作用降低,为提高粗化后铜箔的抗剥离强度,同时兼顾粗化的均匀性,调整粗化处理工艺流程为:粗化1→固化1→粗化2→固化2。

2.2 工艺参数优化

在调整粗化工艺流程的基础上,需要对粗化层处理的工艺参数进行了相应的调整和优化。在电流密度保持1300 A/cm2~2100 A/cm2不变的情况下,调整了Cu2+、H2SO4的浓度,提高了精化和固化的温度,具体工艺参数变化见表2。

表2 工艺改进前后工艺参数对比

3 改进效果

工艺改进以后,电解铜箔的产品质量达到了标准的要求,工艺改进前后两种规格产品的技术指标对比见表3( 其中Ra 为轮廓算术平均偏差 在取样长度内轮廓偏距绝对值的算术平均值;Rz 为微观不平度十点高度,在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和; Rt为取样长度内最大的峰谷垂直距离。抗剥离强度是指粘贴在一起的材料,从接触面进行单位宽度剥离时所需要的最大力。它反应材料的粘结强度) 。

表3 工艺改进前后两种产品技术指标对比

由表3 可见,两种产品质量指标在工艺改进前后相差很小,说明工艺改进后的铜箔满足质量要求;粗糙度Rz 在改进工艺后稍优于工艺改进前的,两种产品都满足了粗糙度( Rz 指标) 要求;对于抗剥离强度,两种产品工艺改进前后性能相当,都满足了相应产品的技术要求。

4 分析讨论

4.1 工艺流程对粗化层处理的影响

在含砷的粗化液工艺中,由于As2O5具有很强的运输作用,可以起到深层电镀的作用,同时可以在铜箔毛面一系列孤立的节点上形成较致密的瘤体,起到了良好的粗化作用。粗化层处理工艺由传统的“粗化1→粗化2→固化1→固化2”调整为“粗化1→固化1→粗化2→固化2”后,在无砷的条件下,也取得了相当的粗化效果。

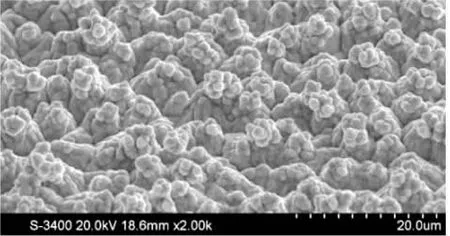

这是因为经第一道小电流密度粗化后,在铜箔毛面表面产生铜瘤体,再进行第一道固化,可以使铜瘤体向铜箔毛面深部电镀并变得致密;然后在前次固化的基础上进行第二次粗化,可以使铜瘤体进一步生长,最后进行第二次固化,更利于粗化瘤体的包围和加固。达到不用砷而同样达到深层电镀的效果。传统含砷粗化处理工艺制备的铜箔产品和新粗化处理工艺制备的铜箔产品的表面形貌如图1、图2 所示。

由图1、图2 可以看出,采用新粗化处理工艺获得了与原采用含砷添加剂处理一样较好的粗化效果。

图1 改进前的铜箔表面形貌

图2 改进后的铜箔表面形貌

4.2 工艺参数对粗化层处理的影响

研究表明,决定铜箔抗剥离强度大小的关键在于粗化处理[10-11]。在粗化层处理过程中,各工艺参数主要是通过控制不同浓度铜酸含量及不同的电镀电流密度来影响粗化过程的。

硫酸铜是粗化液的主盐,在铜箔表面上形成的星状粗糙面就是金属铜产生的。当铜离子浓度较低时,镀液的酸铜比[ρ( H2SO4) /ρ( Cu2+) ]就较大,镀液的分散能力较好,镀层均匀,因而可以提高铜箔的抗剥离强度;随着铜离子浓度的增大,酸铜比就会降低,镀液的分散能力也下降,容易造成镀层不均匀,从而降低铜箔的抗剥离强度。硫酸在粗化层处理工艺中主要起导电作用,并能有效防止铜离子的水解。若硫酸浓度过低时,铜箔表面易形成海绵状沉积物,使铜晶体难以粘附在阴极表面,降低铜箔的抗剥离强度;而硫酸浓度过高,就会降低铜离子的迁移率,在高电流密度区域容易出现“烧焦”现象,同时阴极析氢严重,造成镀层发脆,韧性下降。

在没有添加剂的条件下,温度对粗化效果的影响主要体现在离子迁移上。温度过低时,铜离子扩散和迁移率低,阴极镀层均匀性差; 温度较高时,阴极结晶细微,表面粗糙度较低,粗化效果较差。电流密度较小时,铜晶粒长大速度大于成核速度,颗粒形状不规则,镀层粗糙,故铜箔的抗剥离强度较低: 随着电流密度的增加,成核速度大于晶粒长大速度,颗粒形状趋向规则,且结晶致密,故铜箔的抗剥离强度较高;电流密度过高,浓差极化增大,铜离子较低的区域会出现“烧焦”现象,尽管铜箔的抗剥离强度较高,但是在剥离过程中会出现“铜粉”脱落现象。这可能是由于酸性硫酸盐镀铜时,随着电流密度的增加铜镀层由( 110) 晶面择优取向转变为( 111) 晶面择优取向,且铜结晶由低电流密度时的侧向生长模式转向高电流密度下的向上生长模式。侧向生长模式颗粒呈不规则的片状,而向上生长模式颗粒呈规则的六棱锥形[12]。当电流密度为1300 A/m2~2100 A/m2,可以使铜箔表面生成分散均匀的瘤体,具有较高的抗剥离强度。

粗化层工艺调整后,由于缺少了含砷添加剂,铜离子的活动能力明显降低。若其它工艺参数不变的情况下,必然使镀液的分散能力大大降低,恶化铜箔的粗化效果。进行适当的粗化工艺参数调整,粗化液Cu2+浓度由18 g/L ~40 g/L 降低至5 g/L ~30g/L,提高了镀液的分散能力; H2SO4的浓度由60 g/L ~100 g/L 降低到40 g/L ~60 g/L,保证不形成海绵状沉积物,同时粗化温度由5 ℃~20 ℃提高到30 ℃~50 ℃,提高了Cu2+的扩散速度和迁移率,辅之以提高固化液的Cu2+、H2SO4的浓度和温度,使粗化过的瘤体被正常的铜镀层所包围及加固,使粗化层与铜箔基体结合牢固,形成致密的铜镀层,从而使工艺改进后获得了与含砷粗化工艺相当的抗剥离强度。

5 结束语

在不使用含砷添加剂的条件下,通过选择合适的粗化、固化顺序以及匹配的电镀电流密度和电解液浓度等工艺条件,获得了与原采用含砷添加剂处理一样较好的粗化效果,较好地满足了产品的技术要求,解决了铜箔表面处理时的砷污染问题,适应了当前的环保形势要求,为企业的可持续发展创造了良好的技术条件。

[1]黄芳恩.浅析影响电解铜箔抗剥离强度的因素及对策[J].铜业工程,2009(4) :55 -57.

[2]金荣涛.电解铜箔双面处理生产工艺的选择[J]. 有色冶炼,1995(5) :33 -35.

[3]蔡芬敏,彭文屹,易光斌,等.电解铜箔织构的研究[J].热加工工艺,2011,40(24) :9 -11.

[4]徐树民,杨祥魁,刘建广,等.挠性印刷电路板用超低轮廓铜箔的表面处理工艺[J].电镀与涂饰,2011,30(7) :28 -33.

[5]曾海军. 铝箔电镀铜和锡的工艺[J]. 电镀与涂饰,2011,30(6) :12 -13.

[6]蔡芬敏,彭文屹,易光斌,等.电沉积工艺参数对铜箔性能的影响[J].南昌大学:学报工科版,2011,33(1) :26 -29.

[7]张世超,石伟玉,白致铭. 铜箔表面粗化工艺的研究[J]. 电镀与精饰,2005,27(5) :1 -5.

[8]余方新,金莹.电解铜箔表面锌镍复合镀研究[J]. 铜业工程,2010(1) :72 -74.

[9]赵为上,谈定生,王勇,等.电解铜箔镀镍处理及其性能的研究[J].电镀与精饰,2006,4(28) :14 -16.

[10]黄永发,王平,唐云志,等. 一种新型电解铜箔无砷粗化工艺研究[J].有色金属科学与工程,2012,3(2) :1 -4.

[11]余德超,谈定生,王松泰,等. 印制板用压延铜箔镀铜粗化工艺[J].电镀与涂饰,2007,26(10) :33 -35.

[12]辜敏,黄令,杨防祖,等.搅拌条件下电流密度对Cu 镀层的织构和表面形貌的影响[J].应用化学,2002,19(3) :280 -283.