旋流后置型超音速分离管数值模拟与实验研究

2014-12-22刘兴伟刘中良鲍玲玲

刘兴伟 刘中良 鲍玲玲

(1北京工业大学环境与能源工程学院 北京 100124)

(2中国建筑科学研究院建研科技股份有限公司 北京 100013)

1 引言

天然气超音速脱水技术[1-4]将膨胀机、分离器和压缩机的功能集中到一个管道中,形成体积小、质量轻、成本低、可靠性高的脱水橇装装置。该技术将成为甘醇脱水和透平膨胀机法之后的更经济、更可靠的脱水技术,是当今天然气脱水技术发展的必然趋势。目前已经有大量学者针对该技术展开了研究,刘恒伟[5]以湿空气为工质,根据涡流管的基本结构和工作原理搭建了中国国内第一个超音速分离管室内试验台,并首次对超音速分离管技术进行了较为系统深入的理论和实验研究。蒋文明[6]利用新型天然气超音速脱水净化装置进行了现场试验,结果显示超音速分离管不仅可以进行脱水处理还可进行轻烃回收工作。马庆芬[7]等研制了锥芯超音速旋流分离装置,并进行了相应的实验研究。曹学文[8-9]等设计的超声速旋流分离器将静态导向叶片安装在拉伐尔喷管之前,并针对此种旋流前置型结构进行了实验和数值方面的研究。庞会中[10]、鲍玲玲[11]等也对超音速分离管进行研发改进,改进后的装置在分离效果方面有一定程度的提高。

目前对分离管采用实验研究存在一定的困难,数值计算方法(CFD)则可以方便的对分离管内的流动进行研究。蒋文明[12]针对超音速分离管的基本结构和分离机理,对装置内部流动进行了合理假设,建立了二维几何模型,对分离管内部的激波和旋流现象进行了研究。Bart Prast[13]等人利用CFD模型对Twister分离管进行改进,并且利用实验手段对CFD模型进行了验证。文闯[14]采用RSM模型对超音速分离管的扩压段进行研究,研究结果显示超音速分离管在较高压力恢复率下采用圆锥形扩压管可以得到较好的分离效果,同时研究了旋流对激波位置的影响。Jassim E[15-16]利用计算流体力学的方法研究高压天然气在超音速喷管中的流动情况,并且考虑实际气体状态对流动的影响,采用精确的状态方程建立计算模型并与按理想气体建立的模型结果进行比较,同时分析了激波位置的变化情况。

目前该技术的旋流分离效率远未达到理想的效果,需要进一步配合优化,而详细了解超音速分离管内部流场变化对结构优化起到非常关键的作用。因此,本研究结合热力学和气体动力学基本理论对分离管各部分进行优化设计,克服原有分离管[5,17]不足,提出一种新型超音速分离管结构,使各部分之间衔接的更加紧密,同时采用三维数值模拟方法对分离管内部的高速旋流流场进行研究。搭建了室内实验台,分别以饱和湿空气和干空气为工质对新结构进行试验,分析压损比和露点降等参数对分离效率的影响。

2 超音速分离管的工作原理及结构设计

天然气超音速脱水技术基本工作原理:首先利用Laval喷管的膨胀降压效应将高压(低速)混合气体变为低压高速气体。在高压-低压转变过程中,气体膨胀、提速、降温。随着温度的降低,天然气中的水和重质烷烃组分变成态凝析出来。从Laval喷管出来的气液混合物进入旋流段,此阶段由于高速旋转作用产生强大的向心力,使液体颗粒从气液混合物中分离出来。最后,脱掉水分和重质烷烃组分的干气流进入扩压管,将高速、低压气流,恢复为高压低速气流。

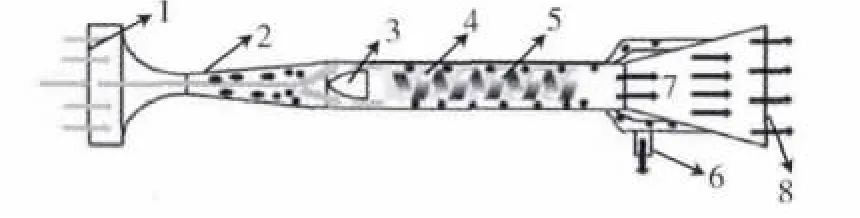

超音速分离管如图1所示在主体结构上仍然沿用原有分离管[5,17]部分:Laval喷管、直管段、旋流段、扩压段。但是在旋流器的安放位置上做了改变,同时旋流器的结构也做了相应的变化。旋流器的作用是产生高速旋流,使气液两相在不同离心力作用下产生分离。超音速分离管旋流器部分的设计既要达到产生高速旋流的目的,又要注意和其它的部件相协调。原有喷管旋流段中有的旋流器位置过于靠后,这样就会使通过Laval喷管凝结以后的液滴颗粒在直管段出现明显降速,旋流长度过短使高速流动中气液来不及完全分离,削弱旋流分离的作用;原有旋流器设计过于复杂,加大了流动阻力也不利于气液分离同时会使湿气出口产生过多的分流。为了克服这些不足新分离管旋流器固定在直管段的入口处,旋流器采用单片螺旋结构,这样既可以使膨胀加速后的流体产生充分旋流,也克服了旋流阻力过大的问题。

图1 新型超音速分离管内部工作原理示意图Fig.1 Sketch map of working principle for new supersonic separator

3 数值模拟

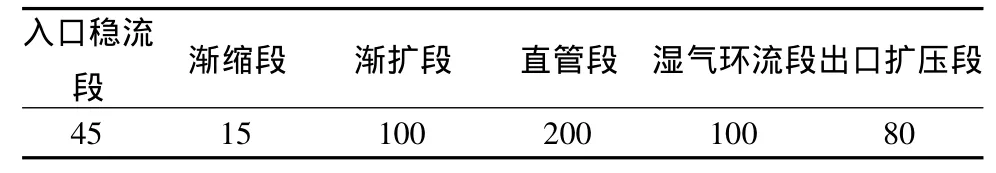

研究通过对超音速分离管的计算区域和湍流模型进行合理的处理,建立三维CFD模型,借助求解器(Fluent14.0)设计合适的算法对超音速分离管内部三维流场进行模拟计算。所建立的物理模型具体尺寸如表1所示。

表1 分离管各段的基本尺寸Table 1 Basic dimensions of each part mm

为了避免一些不相关因素的干扰,在此模拟过程中进行一些基本的假设:(1)管内流动为稳定流动;(2)分离管内部流动没有内热源存在;(3)管内工作介质可压缩气体;(4)分离管绝热良好,管壁与外界无热量交换。

3.1 控制方程和湍流模型

分离管中的流动要受到物理守恒定律的支配,基本的守恒定律包括:质量守恒定律、动量守恒定律、能量守恒定律。考虑管内高速旋转膨胀流动,必须选择合适的湍流模型才能准确预测分离管内的旋流和分离过程,FLUENT14.0提供了相关的控制方程和湍流输运方程。在综合对比不同的湍流模型的优劣后,选用realizable k-ε模型可以获得较好的预测结果。

3.2 边界条件和离散格式的选择

模拟中分离管的入口边界条件设置为压力入口边界条件,入口压力变化范围为0.4¯0.71 MPa,温度设定为301.15 K,在设置入口边界条件时需要同时确定湍流强度和水力直径。经过计算得出超音速分离管中的流动具有较高的旋流强度,模拟中设置的旋流强度为3.0%,水力直径为0.036 m。出口也设置为压力出口边界条件,数值为0.21¯0.53 MPa。

求解过程中选择压力-速度耦合算法进行区域离散化后的计算。压力插值格式选择SIMPLE算法,能量、动量、密度项等选用二阶迎风格式确保计算精度。为准确反映分离管内部流场的特性根据初步计算结果,针对旋流器附近的流场采用梯度自适应函数进行流场的修正,这样可以更好的预测高速流体流过旋流器产生的温度突变和压力跳跃现象。

3.3 网格划分及独立性验证

超音速分离管数值模拟的计算区域为整个分离管的内部流动,考虑分离管内部流场的复杂性,将分离管的计算区域分成6部分进行网格划分,采用3种网格类型,各部分之间采用interface界面进行衔接,以保证各部分不同网格类型之间的数据可以顺利流通。各部分的网格类型如图2所示。

图2 主体计算网格及分区网格示意图Fig.2 Main computational grid and grid partition schemes

通过网格无关性验证,得出当划分网格数在10万、50万、80万和100万时,Laval喷管轴心处的压力变化如图3所示,可看出当网格数达到80万以上时,计算结果基本上不再变化,因此模拟中所采用的网格数为815 005个。

图3 不同网格数下Laval喷管段的压力变化曲线Fig.3 Pressure contrast with different grid number in Laval nozzle section

3.4 数值模型的验证与确认

为了检验所建立数值模型的有效性。将数学模型应用在已有实验装置[5,17]得出数值结果,图3显示了数值计算结果与实验结果[5]的对比曲线。

实验中的工质为饱和湿空气,从对比结果(图4)中看出采用数值模拟所得到的温度与文献[5]所得到的温度有一定的偏差,产生的原因是其内部的Laval喷管膨胀降温效应使得温度变得很低,此时气体的状态将偏离理想状态,从而影响计算结果。但从整体流动来看模拟结果和实验结果变化趋势是一致的,因此对比结果可以说明采用本文的模型来计算超音速分离管内部流场的参数分布是可行的。

图4 超音速分离管在压损比为75%时数值结果与实验结果的对比Fig.4 Comparison of simulation result versus experimental results

3.5 模拟结果与分析

将数值模型应用于新型超音速分离管,得到的三维温度分布如图5,可以看出在Laval喷管的渐扩段出现低温,说明该分离管具有显著的降温效果。

图5 超音速分离管内部温度场分布Fig.5 Temperature distribution inside supersonic separator

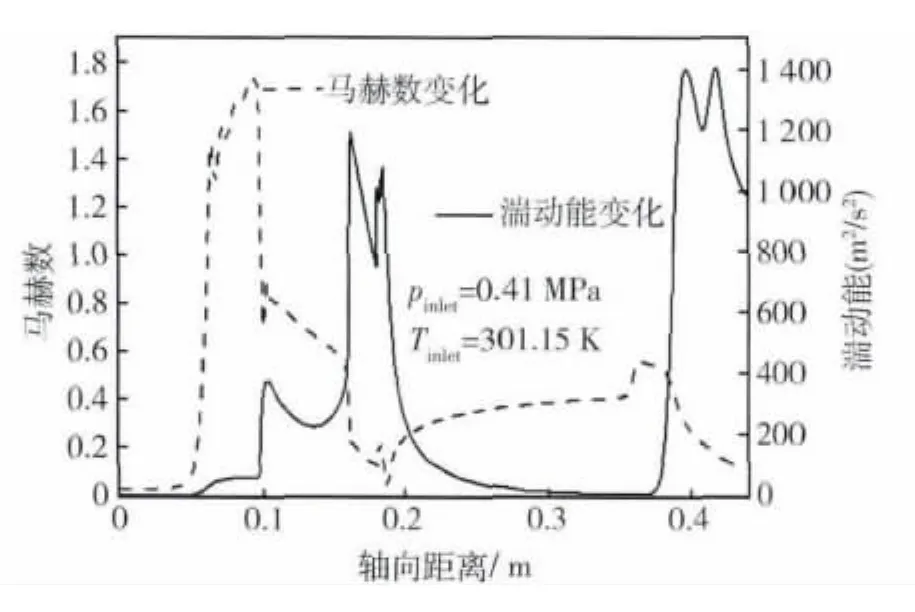

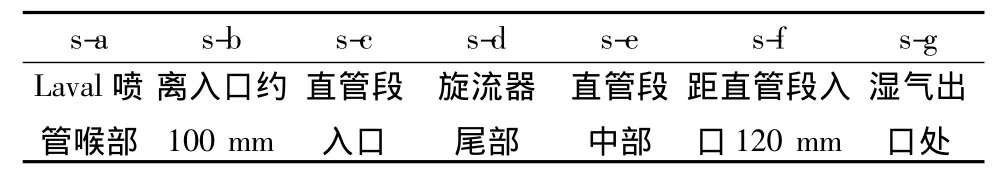

选取分离管轴心线上的参数(包括压力、温度、马赫数和湍动能)进行分析。图6和图7给出了轴心线上不同参数的变化,可以看出沿着轴向位置温度和压力在Laval喷管的渐扩段达到最低值,此时该处的马赫数也达到最大为1.74。同时可以看出在距入口100 mm处发生较为明显的激波。从图7中的变化曲线关系可以看出在流动中存在较为剧烈的湍流波动现象。沿流动方向出现的第一次湍流增强点是由于Laval喷管的膨胀降温过程引起的流动不稳定造成的;在固定旋流器位置处湍动能变得更强,因为高速流体到达旋流器时由于旋流叶片的导向作用使湍流脉动现象加剧;在直管段由于该部分具有整流作用该段引起的湍流变化较小,而当流体通过湿气支管分离出一部分流体同时由于扩压管逆压梯度作用此处湍流脉动现象又会变得更加剧烈。研究讨论超音速分离管不同截面上的参数分布,所截取参考面的具体位置如表2所示。

图6 轴向压力、温度变化曲线Fig.6 Pressure and temperature distribution along axial direction

图7 轴向马赫数、湍动能变化曲线Fig.7 Mach number and turbulence kinetic energy distribution along axial direction

表2 所取截面名称及各截面的具体位置Table 2 Names and positions of each section

图8中看出不同截面上压力变化差别较大,在Laval喷管喉部(s-a截面处)由于流通面积缩小引起的压力突变现象比较明显;s-b为激波发生的位置此截面的压力比较低,s-j截面为湿气分离处流量的变化使的压力再次出现变化;从温度沿径向分布的情况(图9)可以看出分离管各截面中心处的温度比外层的温度要高,这种温度分层现象对高速流动中的凝结分离是有利的,因为超音速分离管产生膨胀凝结后,由于旋流器产生离心力作用外层流体团中积聚大量凝结成核的微小液滴,当外层温度低于内层温度时,可以避免在分离整流段由于摩擦及二次流引起的液滴二次蒸发现象。

图8 各截面处径向压力的变化关系Fig.8 Pressure distribution along radial direction at different sections

图9 各截面处温度的变化关系Fig.9 Temperature distribution along radial direction at different sections

速度大小对于超音速分离管的分离效率有很重要的影响,速度可以通过马赫数体现,因此观察各截面马赫数的变化(图10)可以发现除了截面s-d处其余截面马赫数的变化规律是一致的,即沿轴心到壁面处先增加至一极值,而后又会降低;在马赫数变化关系曲线中还可以发现在旋流分离段(s-e、s-f处)速度突变趋势明显变缓,这对超音速分离管在直管段的渐变整流是有利的。分离管中实现气液分离切向速度是非常重要的参数,图11给出了各截面处切向速度的变化,从图11中看出在旋流产生器下游各截面上的切向速度比较大,在截面s-d处最大切向速度可以达到140 m/s,可以说明旋流后为湿气分离提供有利的动力学条件。对比图11中不同截面上切向速度的变化关系可知,流体沿着旋流产生器下游旋流强度逐渐减弱。说明超音速分离管直管分离段的长度不能过长,否则会使气流旋转强度无法产生足以使液滴分离的动力。但是在截面s-g处由于结构引流缝的分离效果,使得该截面上的切向速度有一定程度的增强。

图10 各截面处径向马赫数的变化关系Fig.10 Mach number distribution along radial direction at different sections

图11 各截面处切向速度的变化关系Fig.11 Vorticity magnitude distribution along radial direction at different sections

4 实验研究

由于超音速分离管与工程实际联系比较密切,数值模拟只是理论方面的预测。要想检查实际效果,还需要进行实验验证。图12给出了室内实验的系统图。

图12 新型超音速分离管室内实验系统图Fig.12 Experimental system diagram for new type supersonic separator

4.1 实验结果及分析

本实验的目的有两个:一是对数值模型进行验证;二是检验新装置的脱水分离效果。从工程角度看,希望分离管具有良好的分离性能和压力特性。分离性能的好坏用露点变化来评价。露点降越大分离性能越好。压力特性是指气体经过分离管的压力损失,压力损失越小,压力特性越好。因此分离效果好的分离管能够在合适的压力损失下获得较大的露点降。首先定义两个与分离管的脱水效率有关的参数:

(1)压损比γ:分离管的压力损失Δp与入口表压力及环境大气压力和p0+pe的比值,即:

式中:p0为超音速分离管的入口压力,MPa;pd为干气出口压力,MPa;pe为环境压力(取0.1 MPa)。

该参数反映了超音速分离管的压力损失特性。该数值越小,说明装置的压力损失越小,压损比是超音速分离管最重要的性能参数之一。

(2)露点降ΔTd(℃):分离管入口处气体露点Td1(℃)与干气出口露点Td2(℃)的差值,即:

露点降同样也是超音速分离管最重要的参数之一,它直接反映了超音速分离管的气液分离性能,该值越大,说明其脱水深度越深。

超音速分离管的原理是利用高速流体的旋转动力,将气液混合物中的含湿气流分离,被分离的湿气流量在一定程度上也显示了分离管分离效果的优劣。分离出去的湿流体流量比定义为ω。

式中:min为气体的入口流量,m3/h;mout为湿气出口的流量,m3/h。

关于不同的压损比下湿气流量比的变化关系,图13显示了实验结果与数值结果的对比。

图13 湿气分离比随压损比的变化Fig.13 Wet gas separation versus pressure loss ratio

从图13中的对比关系可以看出,采用数值计算模型得到的结果与室内实验结果可以很好的吻合。也证明采用本文的数值模型可以很好的预测湿气分离过程。

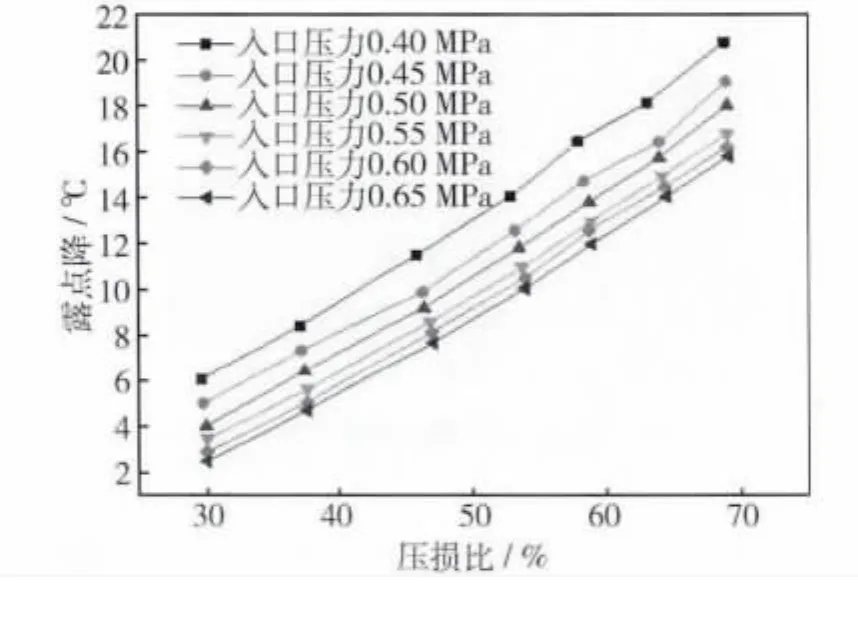

图14 给出了入口压力为0.40、0.45、0.50、0.55、0.60、0.65 MPa 时,露点降随压损比的变化关系。

图14 不同入口压力下露点降随压损比的变化关系Fig.14 Dew point depression versus pressure loss ratio under different inlet pressure

从图14中的曲线中可以看出不同入口工作压力下,露点降随压损比增大而增大,通过对比各条曲线的变化趋势可以发现,相同压损比下,随着入口压力的提高可以获得更大的露点降。此外在相同的入口增量下,入口压力越大,相同压损比下获得的露点降也越大。当入口压力为0.65 MPa,压损比为72.6%时,超音速分离管的露点降可以达到22℃。但是过高的压损比必然会造成能量的损失,浪费掉大量的可用能。保持出口压力不变时,露点降和压损比的变化如图15所示(保持干、湿气出口工作压力为0.20、0.30、0.40 MPa)。

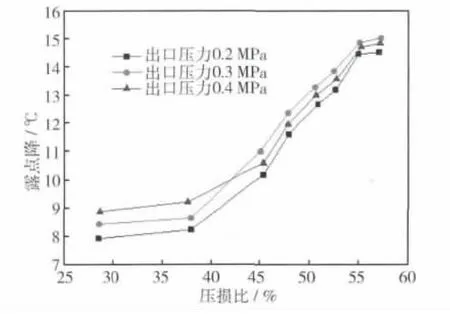

图15 不同出口压力条件下露点降随压损比的变化Fig.15 Dew point depression versus pressure loss ratio under different outlet pressure

从图15中可以看出,固定干、湿气出口压力调节入口压力,露点降随着压损比的增大而增大。而实际操作中出口压力不可能降的太低。因此设置合适的出口压力对分离管的脱水效果有很大影响。经过数值分析和实验验证,可以确定实验中出口压力设置为0.30 MPa左右时,保持适当压损比可以获得较大的露点降。

气体的相对湿度也可以在一定程度上反映混合气体中水蒸气的含量,图16给出了入口工作压力为0.30、0.40、0.50、0.60 MPa 时,干气出口相对湿度随压损比的变化关系。

图16 不同入口压力下相对湿度随压损比的变化Fig.16 Relative humidity versus pressure loss ratio under different inlet pressure

从图16中的数据可以看出,随着压损比的增大干气出口相对湿度呈逐渐减小的趋势。干气出口的相对湿度在较大压损比下可以降至30%左右,在较大入口压力下继续增大压损比不会使相对湿度更低。综合分析图14¯16可以得出在入口压力为0.60 MPa时,压损比为52.8%可以得到较好的脱水分离效果。

4.2 不同结构形式的分离管效果对比

为了进一步比较新型离管与原有分离管效果的优劣,重新定义一个参数θ:

其中:ΔTd为露点降,γ为压损比。

从上式可以知道θ值越大,说明脱水分离效果越好。首先计算出进口压力不变时,不同压损比下的θ值并取平均值。图17给出了3种不同的喷管θ值的变化关系。

图17 不同分离管的θ值变化关系曲线Fig.17 The θ value versus different inlet pressure for different supersonic separator

从图17中3种分离管分离效率曲线变化可以看出新型分离管相对于再循环超音速分离管得到相同露点降需要较小的压力损失,而相对于旋流前置型分离管虽然在较低压力下优势不明显,但是在入口压力较高时具有比较明显的优势,可以获得较高的分离效率。而实际气体的压力都比较高,故而新型分离管相对于再循环超音速分离管和旋流前置型分离管有更好的分离效果。

5 结论

研究主要针对超音速天然气脱水分离技术,结合超音速分离管的现场实验条件,对超音速分离管内部结构重新设计和改进,加工了新型超音速分离管。通过数值和实验研究得到了如下的结论:

(1)建立了超音速分离管三维数值计算模型,并对模型进行了验证,结果显示所采用的数值模型可以很好的预测超音速分离管内部的旋流膨胀现象,及准确预测激波发生的位置;

(2)通过数值模拟得到分离管内部沿轴向温度场、压力场、马赫数场,以及不同截面上的切向速度分布情况。轴向的速度场显示新结构可以产生凝结所需的低温以及高速条件,切向速度分布显示结构可以产生明显的旋转流动,为分离提供动力;

(3)实验结果表明:新型超音速分离管对工质参数变化有较好的适应性,当进出口压损比达到72.6%时,可以得到22℃的露点降,综合分析压损比和露点降的关系,可知在一定的压损比范围内压损比越大露点降也越大即分离管的脱水效果越好。

1 温艳军,梅灿,黄铁军,等.超音速分离技术在塔里木油气田的成功应用[J].天然气工业.2012(07):77-79.Wen Yanjun,Mei Can,Huang Tiejun,et al.Application of supersonic separator technlogy in the Tarim Oil Field[J].Natural Gas Industry.2012(7):77-79.

2 王应聪,于跃云,胡玉生,等.超音速分离技术在塔里木油田现场探索及应用[J].中国石油和化工标准与质量,2012(15):171.Wang Yingcong,Yu Yueyun,Hu Yushen,et al.Exploration and application of supersonic separator technlogy in the Tarim Oil Field[J].China Petroleum and Chemical Standard and Quality,2012(15):171.

3 杨启明,陈 颖,胡 博.天然气超音速净化系统[J].油气田地面工程,2010(9):93-94.Yang Qiming,Chen Ying,Hu Bo.Natural gas supersonic purification system[J].Oil-Gasfield Surface Engineering,2010(9):93-94.

4 Liu HW,Liu ZL,Feng YX,Gu KY,Yan TM.Characteristics of a supersonic swirling dehydration system of natural gas[J].Chinese Journal of Chemical Engineering,2005,13(1):9-12.

5 刘恒伟,刘中良,冯永训,等.新型湿空气除湿装置工作性能的实验研究[J].热科学与技术,2004(2):143-146 Liu Hengwei,Liu Zhongliang,Feng Yongxun,et al.Experimental study on dehumidification characteristics of novel unit[J].Journal of Thermal Science and Technology,2004(2):143-146.

6 蒋文明,刘中良,刘恒伟,等.新型天然气超音速脱水净化装置现场试验[J].天然气工业,2008(2):136-138.Jiang Wenming,Liu Zhongliang,Liu Hengwei,et al.Field test study on new type supersonic dehydratingfacilities in natural gas purification plant[J].Natural Gas Industry,2008(2):136-138.

7 马庆芬.旋转超音速凝结流动及应用技术研究[D].大连:大连理工大学,2009.Ma Qingfen.Study on the Rotating Supersonic Condensiong Flow and Application Technology[D].Dalian:Dalian University of Technology,2009.

8 曹学文,陈 丽,杜永军,等.超声速旋流天然气分离器的旋流特性数值模拟[J].中国石油大学学报(自然科学版),2007(6):79-81.Cao Xuewen,Chen Li,Du Yongjun,et al.Numerical simulation of swirling flow characteristics of supersonic swirling natural gas separator[J].Journal of China University of Petroleum,2007(6):79-81.

9 文 闯,曹学文,吴梁红.新型超声速旋流分离器设计及数值模拟[J].中国石油大学学报(自然科学版),2010(4):119-122.Wen Chuang,Cao Xuewen,Wu Lianghong.Structure design and numerical simulation of novel supersonic swirling separator[J].Journal of China University of Petroleum,2010(4):119-122.

10 刘中良,庞会中,蒋文明,等.一种低流动阻力超音速气体净化分离装置[P].中国专利:CN101380537,2009-03-11.Liu Zhongliang,Pang Huizhong,Jiang Wenming,et al.A low flow resistance supersonic gas purification separation device [P].CN101380537,2009-03-11.

11 刘中良,鲍玲玲.湿气再循环超音速气体净化分离装置[P].中国专利:CN201534048U,2010-07-28 Liu Zhongliang,Bao Lingling,Liu Zhongliang,et al.Natural gas supersonic purification and prizing removal device[P].CN101544921,2009-09-30

12 蒋文明,刘中良,刘恒伟,等.超音速分离管内部流动的二维数值模拟与分析[J].工程热物理学报,2008(12):2119-2121.Jiang Wenming,Liu Zhongliang,Liu Hengwei,et al.Two dimensional simulation and analysis of the flow in supersonic separator[J].Journal of Engineering Thermophysics,2008(12):2119-2121.

13 Prast b,Lammers b,Betting M.CFD for supersonic gas processing[C].Fifth International Conference on CFD in the Process Industries CSIRO,Melbourne,Australia 2006.

14 Wen C,Cao X,Yang Y,Li W.Numerical simulation of natural gas flows in diffusers for supersonic separators[J].Energy,2012,37(1):195-200.

15 Jassim E,Abdi MA,Muzychka Y.Computational Fluid Dynamics Study for Flow of Natural Gas through High-pressure Supersonic Nozzles:Part 1.Real Gas Effects and Shockwave[J].Petroleum Science and Technology,2008,26:1757-1772.

16 Jassim E,Abdi MA,Muzychka Y.Computational Fluid Dynamics Study for Flow of Natural Gas through High-pressure Supersonic Nozzles:Part 2.Nozzle Geometry and Vorticity[J].Petroleum Science and Technology,2008,26:1773-1785.

17 鲍玲玲,刘中良,蒋文明.再循环超音速分离管除湿性能及其流动特性研究[J].工程热物理学报,2011(6):1031-1034.Bao Lingling,Liu Zhongliang,Jiang Wenming.The research of dehydratin performance and flow characteristic of the recycling supersonic separator[J].Journal of Engineering Thermophysics,2011(6):1031-1034.