空气能发酵罐研究进展及其应用

2014-12-20冷云伟

刘 辰 冷云伟 刘 飞

(1.南通百泰生物科技有限公司,江苏 南通 226007;2.中国矿业大学化工学院,江苏 徐州 221116;3.南通凯赛生化工程设备有限公司,江苏 南通 226363)

近年来,中国生物发酵工艺技术和装备水平都有了长足进步,但发酵罐却是几十年一贯制,采用标准式机械搅拌通风发酵罐[1],还有不少工厂甚至仍在沿用纯径流搅拌系统和管式分布器[2],普遍存在能耗高、溶氧率低、底物转化率低等弊端。统计数据[3]表明,用于机械搅拌所消耗的能源占发酵全过程的50%左右。随着高产菌株的不断使用,标准式机械搅拌通风发酵罐的构造已难以适应通气量愈来愈大的发展趋势,无法满足好氧发酵对溶氧愈来愈高的要求[4]。

发酵罐的大型化使得罐内液柱增高,在通气率不变的情况下,绝对通气量相应增加,造成空压机的出口压力增高、能耗增大[5]。要完成大量气体在发酵液中的分散,在搅拌器形式不变的情况下,只能靠增加搅拌器直径和转速来提高溶氧率。但在实际应用中效果并不理想,不但造成搅拌功率上升,而且剪切力的增大还对微生物的生长和代谢带来伤害[6]。

大型好氧发酵罐应将空气分布器和搅拌系统集成为一个整体加以研究,兼顾气—液分散效果与能源消耗[7]。充分利用压缩空气的能量,降低搅拌功率,这是发酵生产降低能耗的理想选择[8]。

1 关键装置

1.1 3D射流空气分布器

发酵液中溶氧率和分散度是好氧微生物具有高活性和强代谢的前提条件[9]。压缩空气中的氧通过发酵液传递给微生物,传递速率很大程度上取决于气—液间的传质面积,即取决于气泡的大小、停留时间,气泡越小、分散越均匀、停留时间越长,微生物越能获得充足的氧气[10]。

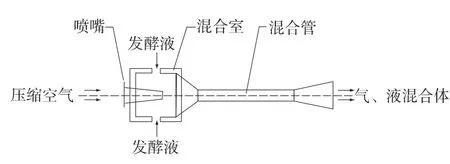

3D射流空气分布器由缩放喷嘴、混合管(文丘里管)和循环布气管组成,见图1。喷嘴内径5~25mm,混合管进口直径为38~58mm,长度45~75mm,锥角为75~85°。混合管与循环布气管切线连接,水平倾角为40~80°,呈三维立体分布。

3D射流空气分布器充分利用压缩空气的能量,喷射出高速气流形成负压,产生的卷吸作用使压缩空气和发酵液剧烈混合成乳化状,几何级地扩大了气液接触面积,延长了空气在发酵液中的停留时间,强化了气液传质,压缩空气中的氧得到充分利用[11],见图2。

图1 3D射流空气分布器Figure 1 The three dimensional efflux air sparger

图2 3D射流空气分布器原理Figure 2 The schematic diagram of three dimensional efflux air sparger

1.2 轴—径流组合搅拌系统

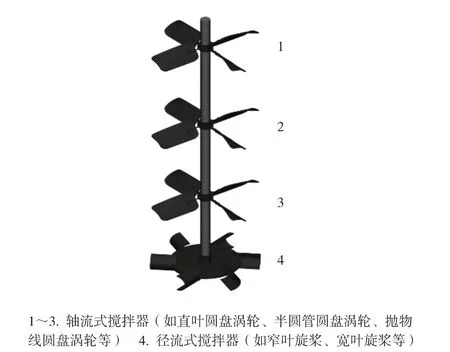

轴—径流组合搅拌系统由轴流型搅拌器和径流型搅拌器优化组合而成,见图3。在3D射流空气分布器上方设径流型搅拌器(如直叶圆盘涡轮、半圆管圆盘涡轮、抛物线圆盘涡轮等),在空气分布器出口处将气—液单相流搅碎,迅速分散成小气泡,并在罐底均匀分布;底层以上采用轴流型搅拌器(如窄叶旋桨、宽叶旋桨等),通过循环对流作用,使发酵液反复与空气混合,防止小气泡聚并,延长气—液传质时间[12]。

图3 轴—径流组合搅拌系统Figure 3 The stirring system combined by axis and diameter

轴—径流组合搅拌系统博采两种形式搅拌器剪切力、循环力、功率因数等之长,在发酵罐中上部形成强大的轴向循环流,下部形成液体泵送能力高的径向流,充分满足好氧发酵对溶氧、气液分散和液液、液固的混合要求[13]。对剪切敏感的丝状菌还能减少剪切作用,以利微生物生长和代谢[14]。

2 空气能发酵罐及其节能机理和特性

2.1 节能机理

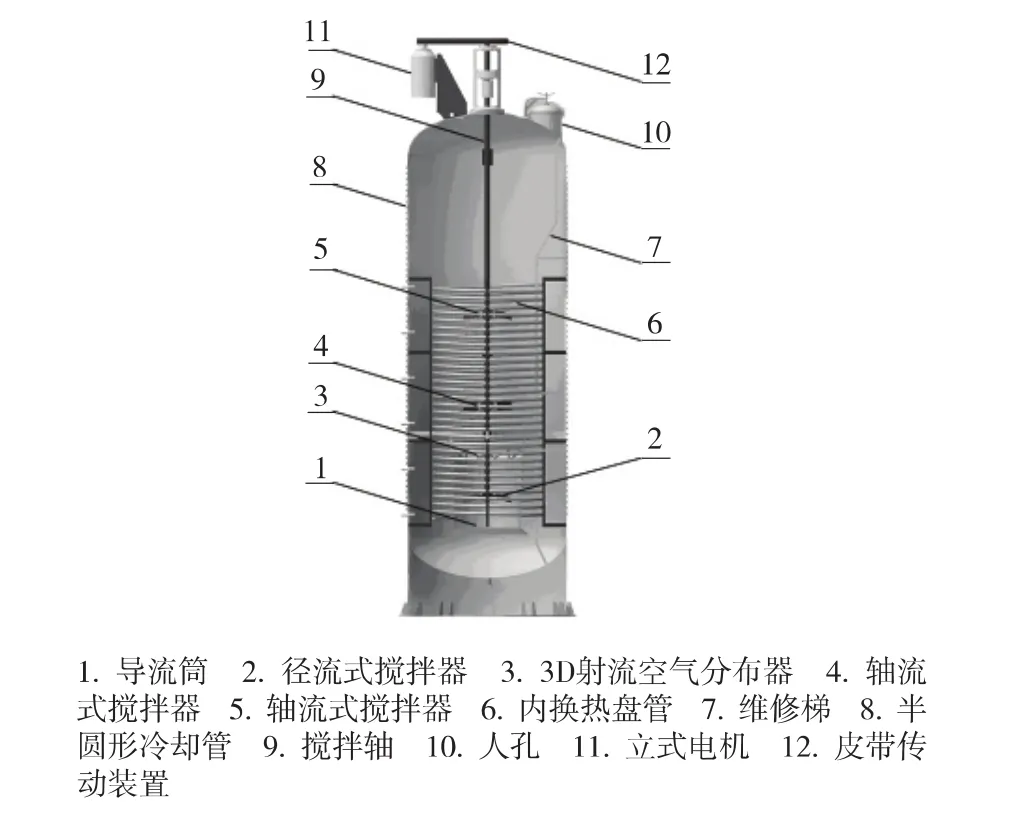

空气能发酵罐(图4)采用3D射流空气分布器取代传统的空气分布管,充分利用压缩空气能量,改善发酵液的流场和气体分布,显著降低获得相同溶氧水平所需的通气量和搅拌转速。导流筒内气—液单相流旋转方向与搅拌方向相同,降低了搅拌器的功率消耗,也起到节能作用。

图4 新型空气能发酵罐Figure 4 The new kind of air energy fermentation tank

优化组合的轴—径流搅拌系统代替纯径流搅拌装置,可以根据微生物的耗氧需求、生长代谢特性以及发酵液的性质,选用不同流型和直径的搅拌器,按各层搅拌器的作用来分配轴功率,减少功率消耗,达到节约能源的效果[15,16]。

2.2 空气能发酵罐的特点

(1)改变了传统发酵罐单纯靠加强径向搅拌打碎气泡、增加溶氧的做法,实现富氧区、富营养区和富菌群区3个区域的重合[17]。

(2)功率准数低的轴流型搅拌器与功率准数高的径流型搅拌器优化组合,降低了所需电动机的功率。

如表1所示,原序列的ADF值大于5%临界值,不能拒绝原假设,表明原序列数据不平稳;而原序列一阶差分的ADF值小于5%临界值,可以拒绝原假设,故可认为是平稳序列,即ln(crmb)、ln(ix)、ln(ex)是一阶单整序列。

(3)仅需0.015~0.025MPa的操作罐压,比传统发酵罐降低50%以上,降低了空压机的运行负荷与能耗。

(4)有效避免“葡萄糖反馈抑制”、“二氧化碳反馈抑制”等阻遏效应,有利于微生物生长和代谢,提高发酵效率。

(5)解决了大型发酵罐冷却能力不足的问题。罐内循环液流的加大有利于热量传递[18]。紧贴发酵罐外表面加装了半圆形冷却盘管,不但增加了冷却面积,还增强了罐体强度,从而减小罐体钢板的厚度,降低发酵罐造价[19]。

(6)采用多极电机,实现变速搅拌。在实消时采用低速搅拌,发酵过程中根据微生物需氧量调节搅拌转速,不但能创造最佳的生长代谢环境,而且节约能源。

3 生产应用实例

3.1 生物制药应用实例

某制药集团采用165m3空气能发酵罐生产泰乐菌素、盐霉素。发酵罐内径Φ4.2m,高度13.2m;罐内有单层6组换热盘管,外罐壁盘有6组半圆形冷却管。选用额定功率220kW的十极立式电机,采用皮带轮传动。

3D射流空气分布器装有56支喷射器,强化初次气体分散,因而缩小了搅拌器的直径,将原本配备315kW电机改为220kW电机,大大节约了动力消耗。虽然泰乐菌素、盐霉素发酵醪液十分粘稠,仍能充分满足微生物对氧的需求[20]。

以泰乐菌素发酵为例,165m3空气能发酵罐搅拌电流从190A下降到110A,通风量由4 000m3/h下降到2 900m3/h。泰乐菌素产率由6.5g/L提高到7.2g/L,发酵效价增加了9.8%。每罐批可节约成本3万元左右。

3.2 柠檬酸生产应用实例

某生物技术公司采用400m3空气能发酵罐生产柠檬酸。发酵罐主要尺寸及参数:罐体内径Φ5.5m,高度18.8m;罐内设有双层共计16组换热盘管,外罐壁盘有8组半圆形冷却管。采用十极立式电机,额定功率为130kW,皮带轮传动。4层搅拌器组成的轴—径流搅拌系统,由下而上分别是:①Φ1.4m的三窄叶旋桨;②Φ1.5m的抛物线圆盘涡轮;③Φ1.7m的三窄叶旋桨;④Φ1.7m的三窄叶旋桨。顺时针旋转,轴流方向向上,最底层搅拌器位于导流筒(Φ2.5m)中部[23,24]。3D 射流空气分布器配置了45支 喷射器。

传统柠檬酸发酵罐大多采用相同直径的箭叶式圆盘涡轮搅拌器[25]。箭叶式圆盘涡轮搅碎气泡的效果好,但是流动循环能力差,功率消耗大。若叶轮间距选择不当,常常产生搅拌盲区或重叠区,影响搅拌效果。未通气时功率比通气时大1倍以上,配置电机时被迫加大功率。

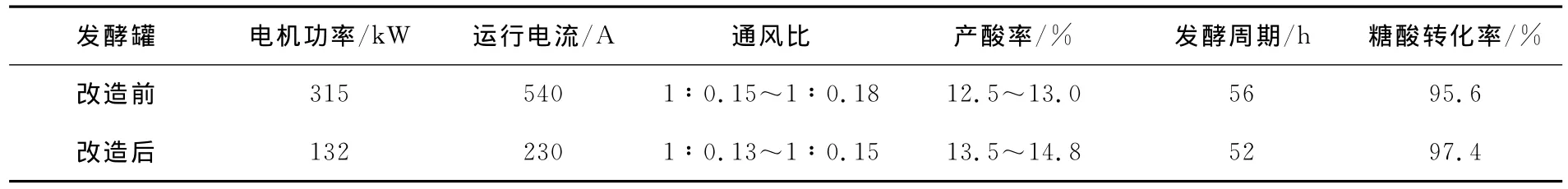

采用轴—径流组合搅拌系统后,生产能耗及生产效率发生明显变化(见表1)。搅拌器平均直径比原来降低15%左右,原来需要配置315kW电机,现仅配备130kW电机,运行电流从540A降至230A,通风比降到1∶0.13~1∶0.15,因此能耗降低了60%,节能效果非常显著。

表1 生产柠檬酸的发酵罐改造前后参数比较Table 1 Fermentation tank before and after the trans-formation of the production of citric acid

3.3 生物化工应用实例

某生物技术公司采用600m3空气能发酵罐生产长链二元酸。发酵罐主要尺寸及参数:罐体内径Φ6.0m,高度22.7m;罐内有双层共计22组换热盘管(换热面积555m2),外罐壁盘有14组半圆形冷却管(换热面积220m2)。采用十极立式电机,额定功率185kW,皮带轮传动。采用3层3D射流空气分布器,由上而下每层循环管的直径分别为Φ2.6,2.6,3.3m。

5层搅拌器组成的轴—径流搅拌系统。下层搅拌器选择三窄叶旋桨;位于导流筒内的抛物线圆盘涡轮,增强了罐底发酵液的循环流动,避免出现死区;上3层搅拌器采用四宽叶旋桨。充分满足发酵罐各区域气液分散、固液悬浮、混均、传热等不同要求[26]。

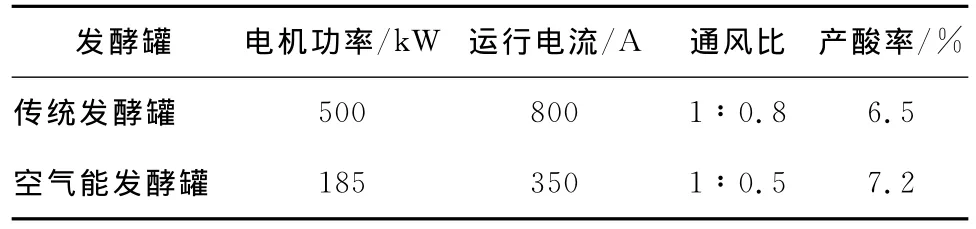

生产十三碳二元酸的600m3空气能发酵罐只需配185kW电机,通风比从1∶0.8下降到1∶0.5,极大地降低了能源消耗。溶氧水平比传统发酵罐增加15%~20%,并减少了剪切力对微生物的伤害,发酵水平得到较大幅度提升(见表2)。

4 结论

空气能发酵罐突破了传统发酵罐的传质机理和设计技术,3D射流空气分布器与轴—径流组合搅拌系统协同作用,强化溶氧过程,具有深层乳化操作、全罐产生小气泡群和高含气率的传质特点,呈现增产、节能、降耗的显著效果。空气能发酵罐已在有机酸[27]、抗生素、氨基酸、酶制剂、生物农药、生物肥料、生物糖醇、维生素和污水处理等行业成功应用,具有广阔的发展前景。

表2 生产十三碳二元酸的发酵罐改造前后参数比较Table 2 Fermentation tank before and after the transformation of the production of tridecanedioic acid

1 石荣华,虞军.大型发酵罐设计及实例[J].医药工程设计杂志,2002,23(1):5~10.

2 裘晖,吴振强,梁世中.通用发酵罐结构的改进[J].食品与机械,2003(5):29~30.

3 徐凊华,马歌丽,王建松.机械搅拌通风发酵罐的节能设计[J].食品与发酵工业,2009,35(3):134~136.

4 Rubio F C,Garcia J L,Molina E,et al.Axial Inhomogeneities in steady-state dissolved oxygen in airlift biorcactors:predictive models[J].Chen.Eng.J.,2001(84):43~55.

5 陆飞浩.好气性发酵节能点探讨[J].医药工程设计,2009,30(4):19~20.

6 杨海龙,吴天祥,章克昌,等.丝状真菌发酵生产中形态的影响与发酵罐设计[J].生物技术,2003,13(1):45~47.

7 魏红普,周静,马文婵.浅谈通用发酵罐的搅拌和空气分布器的进展[J].石油和化工设备,2009(1):13~16.

8 张元兴,许学书.生物反应器工程[M].上海:华东理工大学出版社,2001:122~136.

9 Nilesh Patel,Jules Thibault.Enhanced in situ dynamic method for measuringkLa in fermentation media[J].Biochemical Engineering Journal,2009(47):48~54.

10 叶勋,卓震.发酵罐设计技术探讨[J].化工装备技术,1996(5):4~7.

11 李勇,黄勇.一体式射流曝气膜生物反应器[J].环境科学与技术,2007,30(3):55~57.

12 洪厚胜,骆巍,郭翠,等.L-赖氨酸发酵罐搅拌器的改造[J].现代化工,2010,30(9):83~85.

13 黄志坚,苏杨,孟绳续.发酵罐搅拌装置的优化设计[J].化学工程,2009,37(9):24~27.

14 陈万河,王普,刘亮,等.不同搅拌器形式对阿维菌素发酵的影响[J].浙江工业大学学报,2009,37(3):284~288.

15 胡建成.搅拌器优化组合在大型发酵罐中的应用[J].化工机械,2004,31(1):37~39.

16 陈建新,沈国强,许海良.发酵罐搅拌系统研究进展[C]//发酵工程学科的进展:第四次全国发酵工程学术讨论会论文集.无锡:[出版地不详],2006:326~334.

17 陈钊,胡宗定.轴—径流组合搅拌系统在发酵罐中的应用研究[J].医药工程设计,2007,28(4):5~7.

18 Yoshinori Kawase.Liquid circulation in external-loop airlift bioreactors[J].Biotechnology and Bioengineering,2004,35(5):540~546.

19 何德员.发酵罐中蛇形半圆管外夹套的设计[J].化工设计,1997(3):32~35.

20 Lu xiaoping,Wang Yanru,Shi Jun.Transfer characteristics in mechanically stirred airlift loop reactor with or without static mixers[J].Chinese J.of Chem.Eng.,2000,8(3):208~211.

21 蒋啸靖,夏建业,赵劼,等.生物搅拌反应器内混合情况的CFD模拟及在发酵中的应用[J].化学与生物工程,2008,25(7):54~57.

22 樊晓宇.大型发酵罐设计中值得注意的问题[J].医药工程设计,2011,32(5):1~4

23 席仁荣,吴振强.搅拌气升式生物反应器的研究进展[J].化工进展,2008,27(2):218~222.

24 Moo-Young M,Chisti Y,Vlach D.Fermentation of cellulosic materials to mycoprotein foods[J].Biotechnol.Adv.,1993,11(3):469~479.

25 张庆文,骆巍,刘永垒,等.CFD数值模拟在柠檬酸发酵罐搅拌系统设计过程中的应用[J].现代化工,2011,31(7):86~87.

26 刘树臣,李淑兰,杨东,等.十三碳二元酸工业试验[J].石油化工,2002,31(7):558~561.

27 刘辰,闵兆升,蔡子金,等.柠檬酸连续流加补料发酵的工业化研究[J].食品与发酵工业,2014,40(5):1~5.