高炉用铜-钢复合冷却壁传热及力学性能分析

2014-12-20程树森牛建平刘东东北京科技大学冶金与生态工程学院北京00083河北省万全县丰华有色金属加工厂河北张家口07650

刘 奇,程树森,牛建平,刘东东(.北京科技大学 冶金与生态工程学院,北京 00083; .河北省万全县丰华有色金属加工厂,河北 张家口 07650)

高炉用铜-钢复合冷却壁传热及力学性能分析

刘 奇1,程树森1,牛建平2,刘东东2

(1.北京科技大学 冶金与生态工程学院,北京 100083; 2.河北省万全县丰华有色金属加工厂,河北 张家口 076250)

采用热力耦合方法研究了铜层厚度和冷却水道间距对铜-钢复合冷却壁温度及应力分布的影响.以1∶1比例铜-钢复合冷却壁进行了热态试验,测试了铜-钢复合冷却壁温度分布,计算了热态试验条件下铜-钢复合冷却壁的温度分布,计算结果与试验结果基本吻合.计算结果显示,铜-钢复合冷却壁铜层厚度增加,壁体最高温度和最大等效应力减少,铜层厚度上限值为70 mm;冷却水道间距减少可以降低壁体最高温度和最大等效应力,当冷却水道间距小于220 mm时,减少冷却水道间距对降低壁体最高温度和最大等效应力作用较小.铜层厚度为60 mm,冷却水道间距为220 mm的铜-钢复合冷却壁在高炉热负荷较高区域工作不易发生塑性变形损坏.

铜-钢复合冷却壁;温度场;热力耦合分析;高炉

高炉冷却壁长寿技术一直是国内外冶金界关心的问题.延长高炉冷却壁寿命可以为企业带来良好的经济效益.高炉冷却壁材质已由球墨铸铁、铸钢发展到纯铜.球墨铸铁冷却壁由于耐高温性能较差,在渣皮脱落和黏附的反复循环下,因热应力超过材料的抗拉强度而发生损坏[1].铸钢冷却壁强度高,但由于水管与母材之间存在碳的浓度差,容易发生水管渗碳脆裂漏水[2,3],决定了其低的使用寿命.铜冷却壁因导热性能,抗热流冲击性能优良等特点,目前被广泛应用于国内外大部分高炉热负荷较高区域[4].但铜冷却壁在使用过程中容易出现塑性变形,水管断裂漏水等问题,需停炉大修,严重降低高炉生产率[5].针对上述问题,万全丰华有色金属加工厂开发设计了铜-钢复合冷却壁,铜-钢复合冷却壁既有铜良好的导热性能,又具备铸钢的强度和不易变形的特点.

铜-钢复合冷却壁主要替代铜冷却壁安装于高炉热负荷较高区域.万全丰华有色金属加工厂为宣钢设计的铜-钢复合冷却壁已在宣钢1号高炉运行2年多,未发生变形和损坏,使用效果良好.国内学者主要采用数值模拟方法研究铜-钢复合冷却壁的温度及应力分布,但计算结果缺乏试验验证,且仅限于热面挂渣工况,对于渣皮脱落条件下铜-钢复合冷却壁温度及应力分布研究较少[6].

本文研究了渣皮脱落条件下铜-钢复合冷却壁温度及应力分布,并以1∶1比例铜-钢复合冷却壁进行了热态试验.应用铜-钢复合冷却壁温度及应力数学模型分析了铜层厚度、冷却水道间距对铜-钢复合冷却壁温度及应力分布的影响.

1 铜-钢复合冷却壁

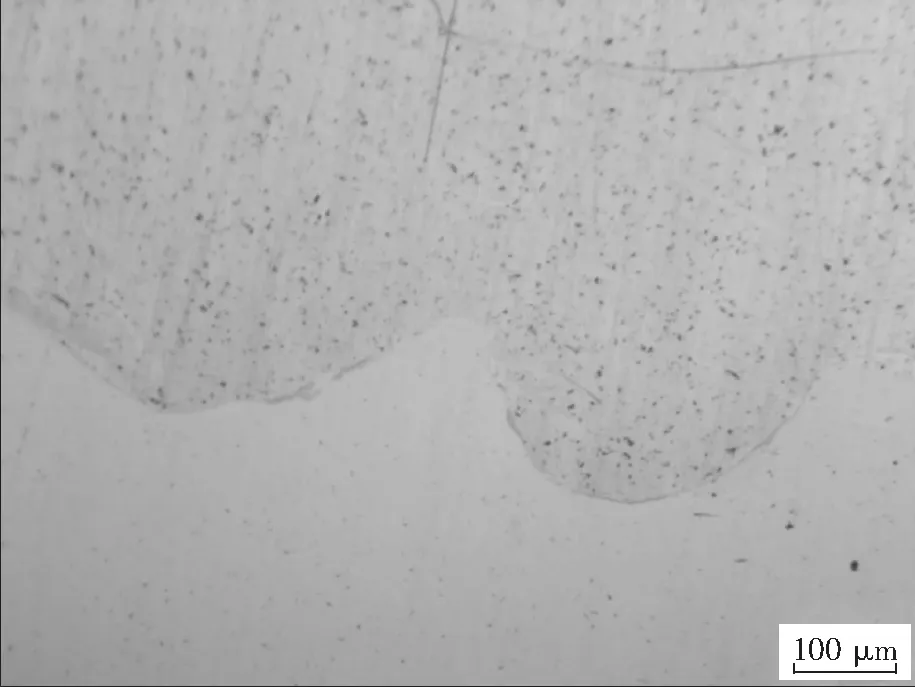

铜-钢复合冷却壁以T 2铜作为热面传热层(也称为铜层),20 g钢为冷面被覆层(也称为钢层),采用特殊焊接技术达到高强度无气隙结合.铜-钢复合冷却壁铜钢界面形貌如图1所示.铜钢界面呈波纹状,无气隙存在,数值计算中认为铜层与钢层之间无气隙热阻.

图1 铜-钢复合冷却壁铜钢界面形貌Fig.1 Interface morphology of the copper-steel composite stave

图2为铜-钢复合冷却壁物理模型.物理模型尺寸为1 420 mm×1 014 mm×230 mm,炉壳厚度为30 mm,炉壳与壁体之间的填充料厚度为80 mm,铜-钢复合冷却壁厚度为120 mm.铜-钢复合冷却壁铜层厚度为60 mm,钢层厚度为20 mm.铜-钢复合冷却壁铜层保留铜冷却壁的燕尾槽结构,燕尾槽内嵌入耐火材料,燕尾槽深度为30 mm,上宽为60 mm,下宽为66 mm;肋高度为30 mm,肋上宽为60 mm,下宽为54 mm,肋热面面积占热面总面积的比例为48%.冷却水道截面由直径为80 mm的半圆与80 mm×5 mm的矩形构成,冷却水道当量直径为65 mm.铜-钢复合冷却壁划分网格个数为123780个.

图2 铜-钢复合冷却壁物理模型Fig.2 Physical model of the copper-steel composite stave1—铜-钢复合冷却壁;2—镶砖;3—填充料;4—炉壳;5—出水管;6—进水管

2 铜-钢复合冷却壁温度及应力分布数学模型

2.1 温度分布数学模型

铜-钢复合冷却壁内部传热为无内热源的三维稳态导热,控制方程为

(1)

式中:λ(t)为导热系数,W/(m· ℃);t为温度, ℃.

高炉内,铜-钢复合冷却壁热面与高温煤气的综合换热系数为232 W/(m2· ℃)[7],煤气温度为 1 200 ℃;冷却水速为2.0 m/s,冷却水与管道内壁的对流换热系数为 7 418.6 W/(m2· ℃),冷却水平均温度为40 ℃;炉壳与周围环境之间的综合换热系数αa由经验公式(2)计算,

αa=9.3+0.058ta

(2)

设炉壳温度ta为40 ℃,计算得到综合换热系数为11.62 W/(m2· ℃);铜-钢复合冷却壁顶底面与侧面为绝热边界条件.

2.2 热应力分布数学模型

铜-钢复合冷却壁热应力分布数学模型中忽略材料自身重力.控制方程如式(3)~(5)所示,

几何方程:

(3)

平衡微分方程:

(4)

本构方程:

(5)

结构边界条件为铜-钢复合冷却壁顶底面和侧面受到 10 MPa 的压力,冷面四个螺栓顶面沿冷却壁高度(x向)和宽度方向(y向)位移为零,沿厚度方向(z向)位移与炉壳位移相等,其他边界为自由.

2.3 物性参数

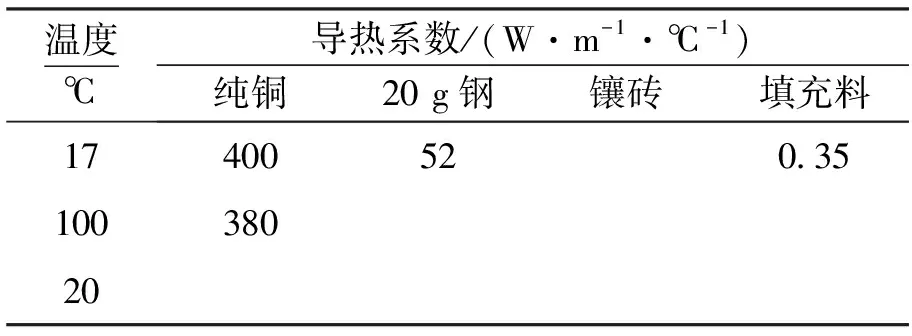

铜-钢复合冷却壁温度及应力分布计算涉及材料的物性参数如表1和表2所示.

表1 材料的导热系数Table 1 Thermal conductivity of the materials

续表1

表2 材料力学性能参数Table 2 Mechanical properties of the materials

3 铜-钢复合冷却壁热态试验

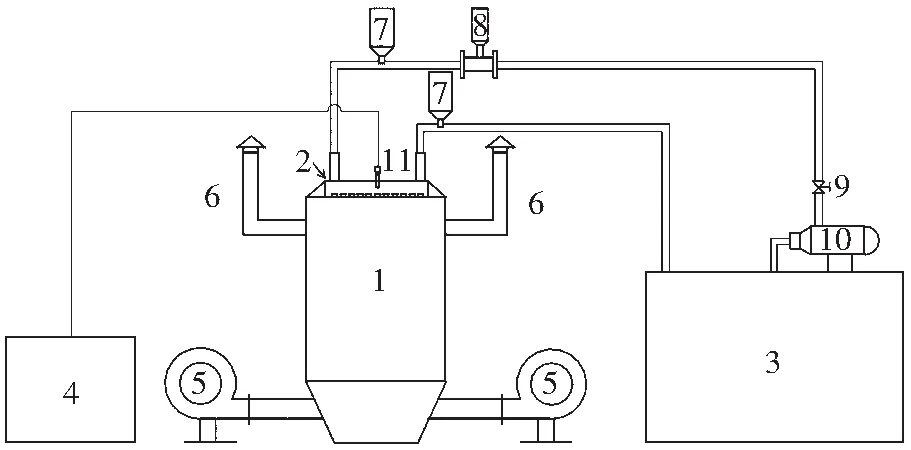

铜-钢复合冷却壁热态试验系统,如图3所示,由热态试验炉、铜-钢复合冷却壁、温度及冷却水速检测设备等构成.以1∶1比例铜-钢复合冷却壁吊装于热态试验炉炉顶,炉内装入焦炭,焦炭燃烧产生高温煤气,垂直冲击铜-钢复合冷却壁热面,提供热源;水箱内冷却水由水泵送入冷却水道,与管壁对流换热后排回水箱.冷却壁进水管上安装涡街流量计,检测冷却水流量.进出水管上安装冷却水测温电偶,检测冷却壁进出水温度,检测结果直接输入PC中记录保存.铜-钢复合冷却壁内不同深度插入镍铬-镍硅热电偶检测其温度,炉内均匀布置三支铂铑铂热电偶,检测炉温.

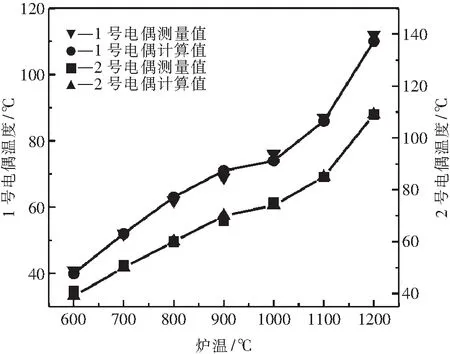

图4为不同炉温下铜-钢复合冷却壁热面温度测量值与计算值对比曲线.从图4可以看出,铜-钢复合冷却壁1号和2号电偶位置温度随着炉温升高而升高;1号和2号电偶位置温度测量值与计算值相差仅1~2 ℃;数值计算结果与热态试验检测结果基本吻合.应用此数学模型可以准确计算高炉内铜-钢复合冷却壁热面裸露条件下的温度以及应力分布.

图3 铜-钢复合冷却壁热态试验系统图Fig.3 Experimental system of the thermal test of copper-steel composite stave1—热态试验炉;2—铜-钢复合冷却壁;3—水箱;4—数据采集系统;5—风机;6—烟道;7—水温计;8—流量计;9—阀门;10—水泵;11—热电偶

图4 不同炉温下铜-钢复合冷却壁热面温度测量值与计算值对比曲线Fig.4 Measured and calculated hot face temperatures of the copper-steel composite stave at different temperatures

4 结果与讨论

4.1 铜层厚度对铜-钢复合冷却壁温度和应力分布影响

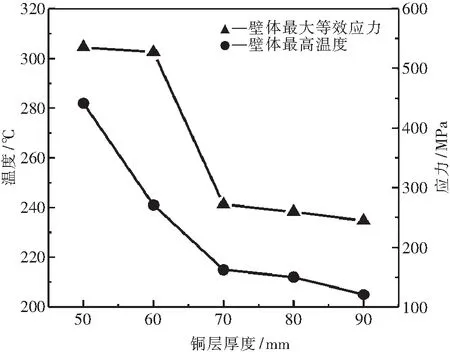

为了研究铜层厚度对铜-钢复合冷却壁温度以及应力分布影响,计算了铜-钢复合冷却壁铜层厚度分别为50、60、70、80和90 mm时,铜-钢复合冷却壁温度和应力分布.图5为铜-钢复合冷却壁铜层厚度对壁体(不包括镶砖)最高温度和最大等效应力的影响.从图5可以看出,铜层厚度增加,壁体最高温度和最大等效应力降低,当铜层厚度由50 mm增加到90 mm时,壁体最高温度由282 ℃降低到205 ℃.对比铜层厚度为50 mm和70 mm两种情况可知,壁体最高温度相差约67 ℃;对比铜层厚度为70 mm和90 mm可知,壁体最高温度相差仅10 ℃.可见,铜层厚度大于70 mm 时,壁体最高温度和最大等效应力变化不大,增加铜层厚度降低铜-钢复合冷却壁最高温度和最大应力的作用较小,继续增加铜层厚度将会增大冷却壁制造成本.图5中壁体最大等效应力分布曲线显示,当铜层厚度为70 mm时,壁体最大等效应力为272.1 MPa,低于相应温度下铜钢复合材料的抗拉强度275 MPa[8].可见,当铜层厚度为70 mm时,铜-钢复合冷却壁壁体最高温度以及最大等效应力满足铜-钢复合冷却壁强度设计要求,铜-钢复合冷却壁铜层厚度上限值应为70 mm.

图5 铜层厚度对壁体最高温度和最大等效应力的影响Fig.5 Effect of the copper layer thickness on the maximum temperature and thermal stress of the hot face

图6为铜层厚度对铜-钢复合冷却壁铜钢界面最高温度和最大等效应力的影响.从图6可知,铜层厚度由50 mm增加到90 mm时,铜-钢复合冷却壁铜钢界面最高温度由266 ℃降低到164 ℃,铜钢界面最大等效应力由268.8 MPa降低到144.9 MPa.当铜层厚度为50 mm时,铜钢界面最大等效应力接近铜钢复合材料的抗拉强度;当铜层厚度为60 mm时,铜钢界面最大等效应力为240 MPa,低于铜钢复合材料的抗拉强度,但高于纯铜材料200 MPa的屈服强度[9],铜层容易发生塑性变形;当铜层厚度大于70 mm时,铜钢界面最大等效应力为175 MPa,低于纯铜材料的屈服强度,不易发生塑性变形.铜层厚度增加到70 mm时,铜钢界面最高温度和最大等效应力满足冷却壁安全工作要求.

图6 铜层厚度对铜-钢复合冷却壁铜钢界面最高温度和最大等效应力的影响Fig.6 Effect of the copper layer thickness on the maximum temperature and thermal stress of the copper/steel welded interface

4.2 冷却水道间距对铜-钢复合冷却壁温度和应力分布影响

计算时,设定铜-钢复合冷却壁铜层厚度为60 mm,冷却水道间距分别为200、220、240和260 mm,研究冷却水道间距对壁体最高温度和最大等效应力的影响.图7为冷却水道间距对壁体最高温度和最大等效应力的影响.从图7可以看出,当冷却水道间距由260 mm减少到200 mm时,壁体最高温度由241 ℃降低到221 ℃,壁体最大等效应力由527.1 MPa降低到326.1 MPa.当冷却水道间距由260 mm降低到240 mm时,壁体最大等效应力由527.1 MPa降低到358.7 MPa,降低约168.4 MPa;当冷却水道间距由240 mm降低到200 mm 时,壁体最大等效应力由358.7 MPa降低到326.1 MPa,降低约32.6 MPa.可见,当冷却水道间距小于240 mm时,减少冷却水道间距对铜-钢复合冷却壁最大等效应力降低幅度较少,当冷却水道间距降低到220 mm时,壁体最高温度为224 ℃,低于纯铜材料的极限工作温度230 ℃[10],当冷却水道间距降低到200 mm,壁体最大等效应力低于铜钢复合材料的屈服强度,不易发生塑性变形损坏.

图7 冷却水道间距对壁体最高温度和最大等效应力的影响Fig.7 Effect of the cooling channel spacing on the maximum temperature and thermal stress of the hot face

图8为冷却水道间距对铜-钢复合冷却壁铜钢界面最高温度和最大等效应力的影响.当冷却水道间距由260 mm降低到200 mm时,铜钢界面最高温度由218 ℃减少到197 ℃,铜钢界面最大等效应力由244.1 MPa降低到177.4 MPa.当冷却水道间距低于240 mm时,铜钢界面最大等效应力小于200.5 MPa,接近纯铜材料的屈服强度200 MPa.对比冷却水道间距为240 mm和220 mm结果可知,铜钢界面最大等效应力相差约19 MPa;对比冷却水道间距为220 mm和200 mm结果可知,铜钢界面最大等效应力相差约4 MPa.冷却水道间距为200 mm和220 mm的壁体应力分布满足强度设计要求.而冷却水道间距为200 mm时,铜-钢复合冷却壁宽度较小,冷却水道加工困难.综合考虑,冷却水道间距为220 mm的铜-钢复合冷却壁结构传热性能和力学性能较佳.

图8 冷却水道间距对铜-钢复合冷却壁铜钢界面最高温度和最大等效应力的影响Fig.8 Effect of the cooling channel spacing on the maximum temperature and thermal stress of the copper/steel welded interface

5 结 论

(1)以1:1比例铜-钢复合冷却壁进行了热态试验,试验结果与计算结果符合甚好,验证了数学模型的准确性,可以应用此数学模型模拟高炉内铜-钢复合冷却壁的温度以及应力分布;

(2)铜-钢复合冷却壁铜层厚度增加可以降低壁体最高温度和最大等效应力,当铜层厚度增加到70 mm时,继续增大铜层厚度对降低壁体最高温度和最大等效应力效果较差,因此,铜-钢复合冷却壁铜层厚度上限值为70 mm;

(3)铜-钢复合冷却壁冷却水道间距减少可以降低壁体最高温度和最大等效应力,但与增加铜层厚度相比,降低幅度较小.冷却水道间距降低到220 mm时,铜-钢复合冷却壁壁体最高温度和最大等效应力满足高炉热负荷较高区域冷却壁使用要求.

[1] 梁利生,魏 国,郑海燕,等. 宝钢3号高炉冷却壁破损分析及处理[J]. 东北大学学报(自然科学版),2010, 31(10):1441.

(Liang Lisheng,Wei Guo,Zheng Haiyan,etal. Analysis of breakage and restoration measures for cooling stave in Baosteel no.3 BF[J]. Journal of Northeastern University:Natural Science, 2010,31(10): 1441.)

[2] 余志彦,张国营. 铸钢冷却壁破损原因探讨[J]. 中国冶金,2006,16(7):45.

(Yu Zhiyan,Zhang Guoying. Damage causation analysis of cast steel cooling stave[J]. China Metallurgy, 2006,16(7):45.)

[3] Wu Lijun,Xu Xun,Zhou Weiguo,etal. Heat transfer analysis of blast furnace stave[J]. International Journal of Heat and Mass Transfer,2008,11-12(51): 2824.

[4] 刘菁. 高炉铜冷却壁的应用及探讨[J]. 钢铁研究学报,2001,3:52.

(Liu Qing. Application and approach of copper stave to bf[J]. Research on Iron &Steel, 2001, 3: 52.)

[5] 石琳,程素森,张利君.高炉铜冷却壁的热变形[J]. 中国有色金属学报,2005,15(12):2040.

(Shi Lin,Cheng Susen, Zhang Lijun. Thermal distortion of blast furnace copper staves[J]. The Chinese Journal of Nonferrous Metals,2005,15(12):2040.)

[6] 刘增勋,陈晓明,闫丽峰,等. 铜-钢复合冷却壁热力耦合分析[J]. 钢铁钒钛,2009,30(3):70.

(Liu Zengxun,Chen Xiaoming,Yan Lifeng,etal. Thermal-mechanical coupled analysis for copper-steel cooling stave[J]. Iron Steel Vanadium Titanium,2009,30(3):70.)

[7] Xie Ningqiang,Cheng Shusen. Analysis of effect of gas temperature on cooling stave of blast furnace[J]. Journal of Iron and Steel Research,2010,17(1): 01.

[8] 吴桐. 高炉铜冷却壁挂渣厚度的影响因素分析[D]. 北京,北京科技大学:2013.

(Wu Tong. Influencing factor analysis on forming accretion of bf copper stave[D]. Beijing,University of Science and Technology Beijing:2013.)

[9] 石琳,程素森,阮新伟,等. 高炉铸铜冷却壁的热性能分析[J]. 钢铁,2006,41(6):13.

(Shi Lin,Cheng Susen,Ruan Xinwei,etal. Analysis of thermal performance of blast furnace cast copper staves[J]. Iron and Steel,2006,41(6):13.)

[10] 杨天钧,程素森,吴启常. 高炉铜冷却壁的研制[J] . 炼铁,2000,19( 5):19.

(Yang Tianjun,Cheng Susen,Wu Qichang. Development of copper cooling stave for blast furnace[J]. Iron Making,2000,19(5):19.)

Analysisofheattransferandmechanicalbehaviorsofcopper-steelcompositestaveinblastfurnace

Liu Qi1, Cheng Shusen1, Niu Jianping2, Liu Dongdong2

(1. Metallurgy and Ecology Engineering School, University of Science and Technology of Beijing, Beijing 100083, China;2. Hebei Wanquan Fenghua Nonferrous Manufactory, Zhangjiakou 076250, China.)

Effects of copper layer thickness and cooling channel spacing on temperature and thermal stress of copper-steel composite stave were investigated by thermal mechanical coupled analysis. The thermal test of 1∶1 copper-steel composite stave was carried out, temperature distribution of copper-steel composite stave was examined and calculated. The calculated results were well agree with the measured data. The results indicated that the maximum temperature and the thermal stress of the stave decreased with the copper layer thickness increased, the upper limit of copper layer thickness is 70 mm; The maximum temperature and the thermal stress of the stave decreased with the cooling channel spacing. When the cooling channel spacing is less than 220 mm, the maximum temperature and the thermal stress of the stave are close to constant. It is not liable to produce plastic distortion in the higher heat flux region of blast furnace when the copper-steel composite stave with a copper layer thickness of 60 mm and a cooling channel spacing of 220 mm is used.

copper-steel composite stave; temperature distribution; thermal mechanical coupled analysis; blast furnace

2013年全国博士生学术论坛(冶金学科)征文

2013-10-20.

国家自然科学基金资助项目(61271303).

刘奇(1987—),男,北京科技大学博士研究生;E-mail: liuqi8710@126.com.

TF 572

A

1671-6620(2014)04-0247-05