波形弹簧的力学性能分析

2014-12-19秦代成李慧谨罗丽丽吴军伟

秦代成,李慧谨,罗丽丽,吴军伟

QIN Dai-cheng1, LI Hui-jin1, LUO Li-li1, WU Jun-wei2

(1.中国工程物理研究院 机械制造工艺研究所,绵阳 621900;2.中国工程物理研究院 电子工程研究所,绵阳 621900)

0 引言

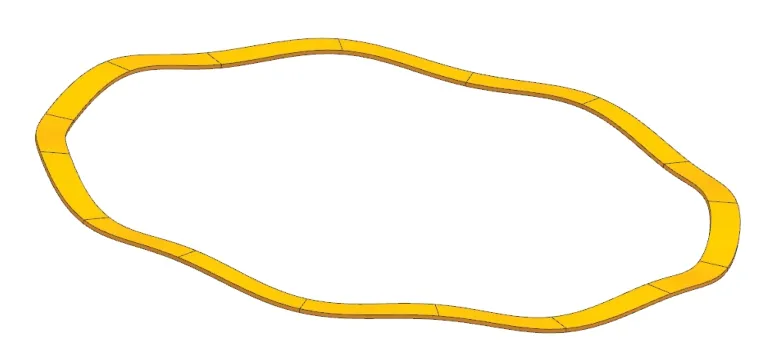

波形弹簧结构如图1所示,其要求在特定力值下产生相应的变形范围。波形弹簧一般由薄的冷轧弹簧钢带冲压成型,在圆周上均匀分布多个波峰,有减振、隔振、降低噪声等作用,它的主要特点是体积小,较小变形就能承受较大载荷且受力均匀对称。通用弹簧的弹性性能分析、测试方法在国标、行标中都有据可查、有依可循,而关于波形弹簧的弹性性能研究开展比较少,卢宝生等人对波形弹簧结构进行了优化设计[1]。本文结合试验,采用理论推导和有限元仿真相结合的方式对波形弹簧的力学性性能进行研究。

图1 波形弹簧模型图

1 理论分析

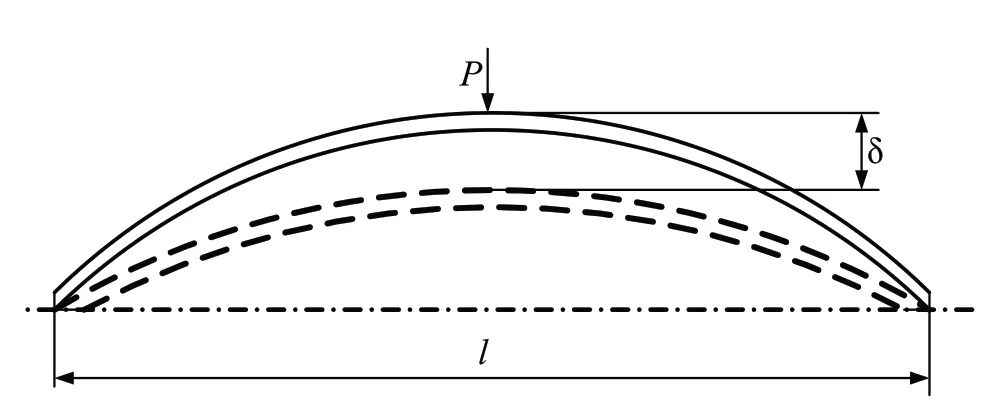

波浪弹簧的受力情况如图2所示,一般可忽略扭矩的影响。波浪弹簧与支撑面得接触方式,随着变形量的变化而变化,当变形量小于某定值时,波浪弹簧与支撑面为线接触,当变形量大于一定值时,接触变为面接触。载荷大到一定程度,波浪弹簧全部压平。

假设将波形弹簧沿平均直径展开,转化为置于水平线上的相切得半椭圆形弹簧,将其用一条椭圆形弧线表示,取一个波作为研究对象。如图2所示,假设为两端自由支撑截面为矩形的梁,按材料力学计算方法,载荷P作用于中点时,该点的位移如式(1)所示:

图2 波形弹簧受力示意图

式中:

δ为1/2N波簧在载荷P下的位移(mm);

E为弹性模量(N/mm2);

I为截面惯性矩(mm4),;

N为波弹波数;

Dm为波弹中径(mm);

B为波弹宽度(mm);

t为波弹厚度(mm);

整个波形弹簧的总变形δ总=2δ,总载荷P总=NP :

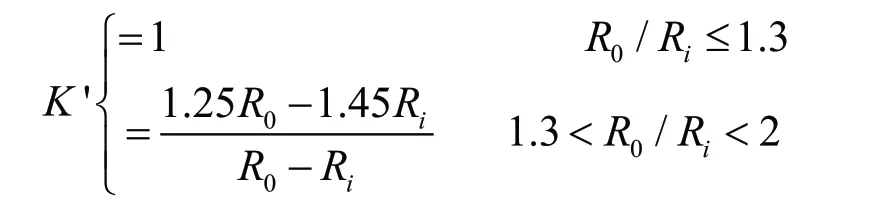

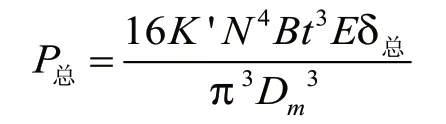

上式忽略了波形弹簧受力后的径向位移,实际上,波形弹簧受力后产生明显的径向位移,是弹簧的直径增大。为了更准确表示与变形的关系,引入修正系数K'。

式中,R0为波簧外半径;RI为波簧内半径。

由式(1)可知,弹簧的载荷与弹簧的结构尺寸、材料有关,其中,波数和厚度影响较大,与高度无关。

2 有限元分析

有限元方法是工程结构设计的有效工具,在静力分析中主要用于结构强度及刚度校核,采用有限元法对波浪弹簧的变形量进行预测分析。

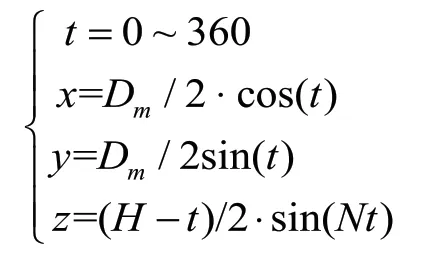

首先利用三维软件构建三维模型,波浪弹簧中心线参数方程,拉伸成形。

H为波簧高度。

并将其导入ANSYS Workbench中:定义弹簧的材料属性,定义约束,在柱坐标系下,约束波谷只能在半径方向移动;定义载荷力,当模型构建完成,载荷、约束定义完成,建立波浪弹簧有限元模型。在波簧分析中,有较大的变形,属于非线性分析。

3 实例

以某波形弹簧为例,参数如表1所示。要求波簧高度压缩至0.3mm时压力为70N~110N。

表1 波簧参数表

表1 (续)

Di为波簧内径,Do为波簧外径。

进行有限元分析,模型如图3所示。

图3 波形弹簧有限元模型

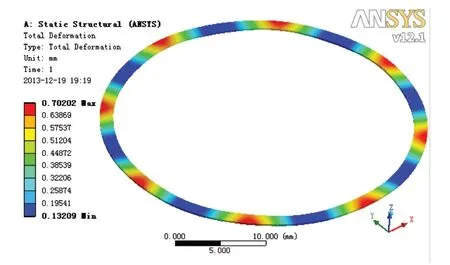

变形为0.7如图4所示,此时的载荷为76.4N。

图4 变形为0.7的变形图

卸载后残余变形为0.184mm,如图5所示。

图5 残余变形

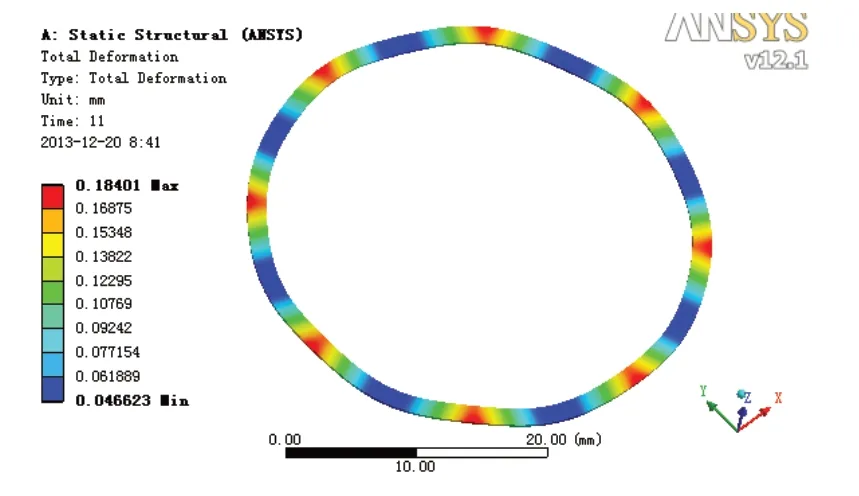

高度压缩至0.3mm时,将各参数带入式(2)得:载荷P总=117.12N。

有限元与理论分析得到的载荷与变形关系对比如图6所示,在载荷较小的时候,有限元结果与理论结果基本重合,随着载荷的增加,有限元结果比理论结果偏小,且差距越来越大,主要由于理论结果没有考虑材料的大变形。

图6 载荷与变形关系

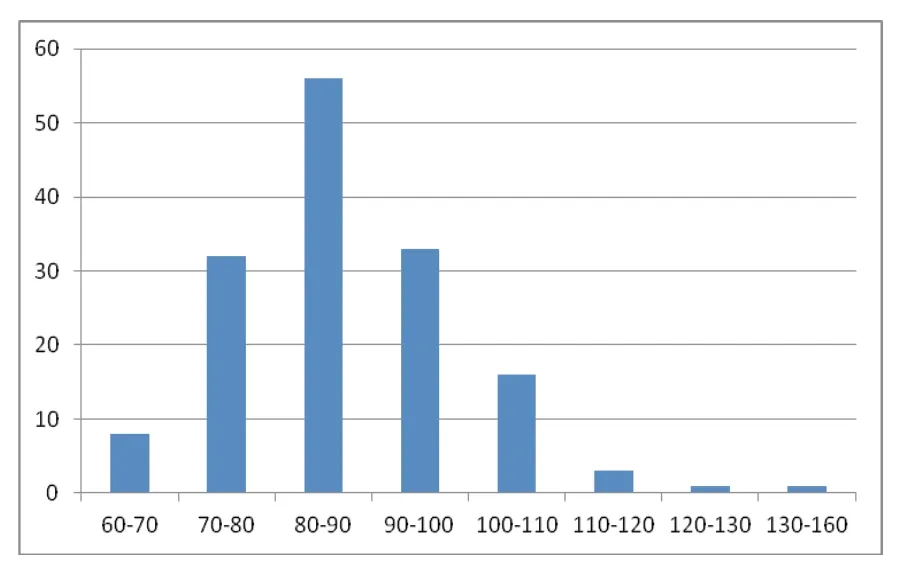

在电子拉伸实验机上对波形弹簧进行弹性性能测试。波形弹簧高度压缩至0.3mm,保持稳定性实验后,实验结果如图7所示,压力平均值为98.16N,对比有限元和实验结果,实验结果在两者中间。

图7 波浪弹簧压力值实验结果

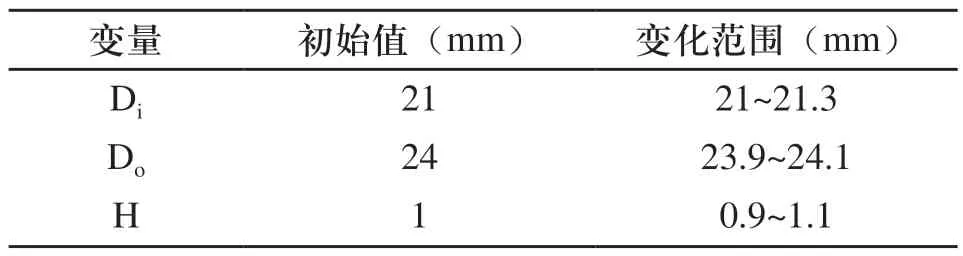

选取内径Di、外径Do、高度 H作为设计变量,参数变化范围如表2所示。

表2 优化参数变化范围

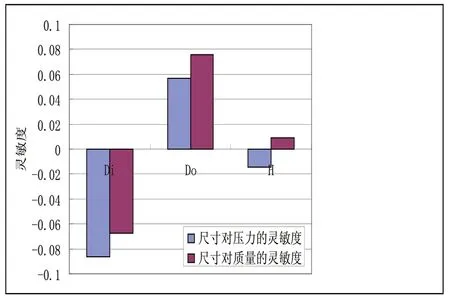

使用Workbench进行灵敏度分析,波形弹簧对各参数变化的灵敏度如图8所示,变量外径和高度对压力的灵敏度为正,即是外径或高度增加,压力增加;内径和外径对弹簧影响较大,在制造时要严格控制。

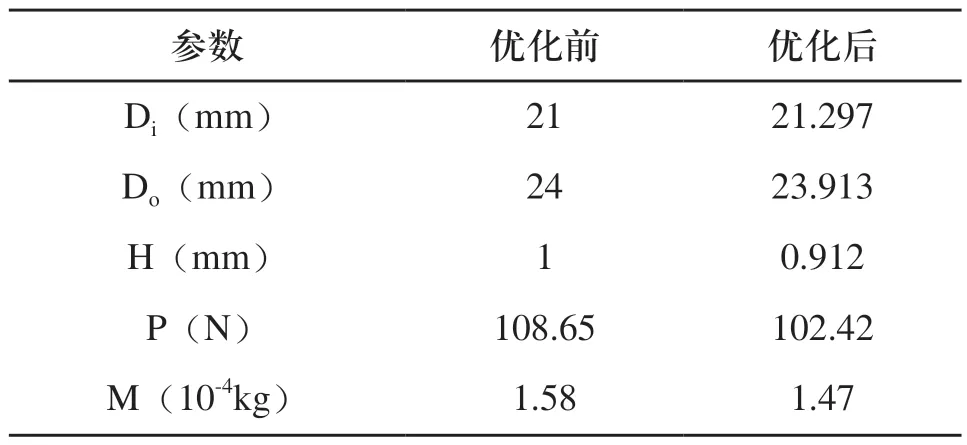

选取设计目标为满足设计要求条件下质量最小,优化结果如表3所示。

图8 波形弹簧尺寸对压力和质量的灵敏度

表3 优化前后参数对比

从结果可以看到,优化后质量减少,最大压力有所下降。

4 结论

利用材料力学和数值模拟方法,分析了波形弹簧的力学性能,波数和厚度对波簧力学性能较大,分析方法对波形弹簧的设计和制造具有指导意义。

[1]卢宝生,李长有.波形弹簧的优化设计[J]焦作大学学报,1996,1(3):37-39.

[2]罗辉.机械弹簧制造技术[M]机械工业出版社,1985.

[3]雷俊朝,李兰生,波形弹簧的结构设计及应用[J],重型机械科技,1999(2):9-11.

[4]韩念龙.波形弹簧结构设计及计算方法研究[A].中国航空学会第十四届机械动力传输学术讨论会论文集[C].2011:90-92.

[5]凌桂龙,丁金滨,温正.ANSYS Workbench 13.0 从入门到精通[M].清华大学出版社,2012:368-386.

[6]周孜亮,王贵飞,丛明,基于ANSYS Workbench 的主轴箱有限元分析及优化设计[J],组合机床与自动化加工技术,2012,3(3):17-20.

[7]孟广伟.材料力学[M]机械工业出版社,2009.

[8]李士琼.大型波形弹簧圈成形工艺及关键技术研究[D].燕山大学,2013.