船舶推进轴系振动与功率测量系统设计

2014-12-19朱永祥

朱永祥

(南通航运职业技术学院,江苏 南通226010)

0 引 言

作为船舶动力设备的关键组成,船舶推进轴系是指主动机输出轴与螺旋浆之间的所有传动轴及其轴附件,其主要功能是将主动机的能量输出给螺旋桨并产生转动,推动船体产生运动[1]。传动轴系的功率和振动测试是船舶动力测试的主要内容,决定着船舶的整体性能,甚至影响到船舶航行的安全和可靠[2]。因此,在新船建造、船舶大修、船舶改装和轴系转速不正常的情况必须进行船舶推进轴系功率和振动的测试,以确保航行安全。目前,船舶推进轴系功率测试的方法主要包括钢弦法[3]和应变遥测法[4-5]2 种。钢弦法使用钢弦传感器对某一段轴的扭转变形和变化频率进行测量,从而计算出被测轴的扭矩、转速和功率等信息;应变遥测法使用应变式传感器测量轴系的主应变,具有测量体积小、安装方式灵活、测量信息噪音小等优点。轴系振动的测量方法主要包括机械式和传感式[6-8]两大类。机械式通常利用杠杆原理将轴的振动形变放大后进行记录数据,抗干扰能力强;传感式使用传感器感知轴系的振动信息,经信号放大器放大后获得采集仪器所需的电平值,可进行振动信号的稳态测量[9]。本文利用应变遥测法,结合测试技术和信息分析处理技术,设计一种船舶推进轴系振动和功率测量系统,并进行实体船舶轴系振动性能测试实验,以验证所设计的系统测试过程的稳定性和可靠性。

1 推进轴系振动机理测量方法

1.1 旋转轴振动特性分析

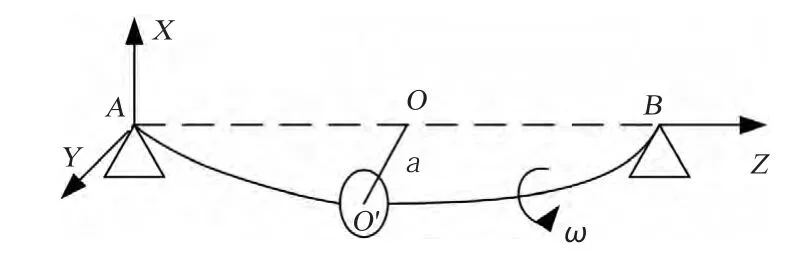

假设旋转轴的轴心线水平,即转子的2 个支撑点在同一水平线上,如图1 所示。通常情况下,转子在静止状态下因重力产生的静变形较小,对转子的转动影响较小,可忽略不计。当转子转动时,转子在离心力作用下,旋转轴产生动变形,此时,转子的运动是自身旋转和弓形转动的叠加,设转子质量为m,则转子的弹性力为:

式中:k 为转子的刚度系数;a 为静止状态下质心O与转动状态下转子中心O′之间的距离。

图1 圆盘转子振动示意图Fig.1 The diagram of disc rotor vibration

转子的动微分方程为:

式中:X,Y 为转子振动幅度大小;φx和φy为相位。

通常情况下,横向振幅X 和纵向振幅Y 大小不等。转子的不平衡、转子的不对中、转子弯曲和油膜震荡等均会造成转子振动加剧现象的发生。

1.2 推进轴系振动信号测量方法

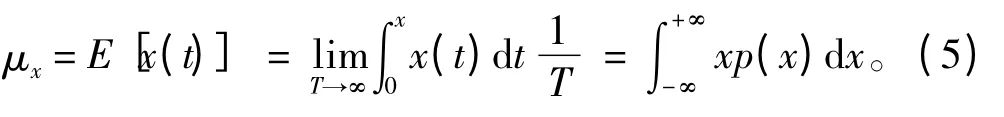

采用电涡流传感器对旋转轴上的某一点进行非接触测量该点的纵向振动和回旋振动。电涡流传感器测量的基本原理是。当高频电流穿过感应线圈时,线圈产生交变的高频磁场。当旋转轴处于交变磁场中时,在旋转轴内部将产生电涡流,从而在旋转轴周围产生电涡流磁场,该磁场与高频磁场叠加后形成一定程度的线圈阻抗。阻抗的大小随旋转轴的振动变化而变化,并转化为可检测的电信号,最终获得旋转轴的振动信号。其中,电信号为幅值较小的模拟电压信号,需经过信号放大器放大后才能由模数转换芯片转换为数字信号,最后流经计算机进行信号的处理或分析。本文同时采用信号的时域分析和频域分析进行检测信号的分析和处理。时域分析时的信号幅值的均值定义如下:

该值能够表征转子振动幅度的大小,振动信号的有效值计算方法如下:

振动信号的有效值反映了信号功率的大小,即机械振动能量的大小,可作为振动强度的度量。当振动周期为T 时上式可变为:

轴心轨迹测量的目的是为了表征转子转动时轴线是否对中,不同的转子故障将对应不同的转子轴心轨迹形状。例如,油膜涡动故障的轴心轨迹形状为“8”字形。轴心轨迹的测量示意图如图2 所示。

图2 转子轴心轨迹测量示意图Fig.2 The measurement schematic diagram of rotor axis trajectory

当2 个电涡流传感器所测轴心振动位移分别为s1(t)和s2(t),则该时刻轴心位置坐标为:

2 振动测量系统设计

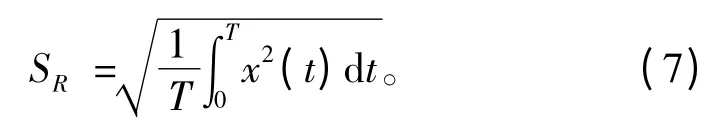

船舶推进轴系振动与功率测量系统的设计主要包括硬件的设计、软件开发环境的选择和系统软件的设计。该系统能够实现轴系振动信号的采集、采集信号的处理、处理后振动信号的显示和测试结果的输出等几个主要功能。轴系过来测量装置主要包括应变传感器、遥测扭矩仪、测速表和串口服务器等;轴系振动测量装置主要包括电涡流传感器、数据采集卡和转标等。上述2 个装置的硬件组成示意图如图3 所示。

图3 振动测量系统硬件组成示意图Fig.3 The schematic diagram of vibration measurement system hardware

图4 系统软件流程图Fig.4 The flow chart of system software

本文所选用的应变式传感器为KFW/KFWS 防水型箔式电阻应变片。采用Nport5230 系列串口联网服务器进行扭矩仪、转速表和工控机之间的数据交换,该服务器具有传输线少和操作简单等优点,能够同时支持RS232 和RS485 协议进行串口通信。电涡流传感器的主要性能参数为:测量范围2 mm,工作带宽0 ~5 kHz,探头直径8 mm。数据采集卡选用研华4711数据采集卡,其主要性能参数为:分辨率12 bit,频率100 kHz,8 位数字输入通道,输入电压1 kHz。

使用VB. Net 进行系统软件的开发并使用MOXA公司的Pcomm 控件进行采集信号的分析和处理,以简化编程过程。系统软件的程序流程如图4 所示。

3 系统性能测试

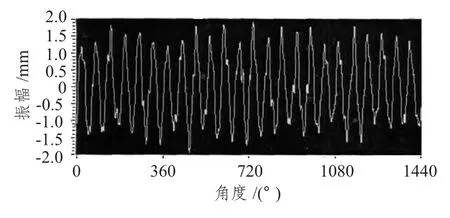

采用设计的船舶推进轴系功率测量系统进行某船轴功率和轴系振动测试实验,以验证本测试系统的性能。实验时,轴系振动测量分为纵向振动和回旋振动2 个部分。图5 所示为某轴转速为63.35 r/min 工况下测得的纵向共振转速,由图中可以看出,频率6 021 Hz,振幅1.025 6 mm,峰峰值4.012 3 mm。

图5 轴系纵向振动信号时域图Fig.5 The time domain of vertical shaft vibration signal

本文所设计的系统与现有设备ZDL-IV 纵向振动测试数据对比情况如表1 所示。从表中可看出,2 种系统测得的信号数据相对误差较小,结果较为接近。

表1 轴系纵向振动测试性能对比Tab.1 The contrast of vertical shafting vibration test performance

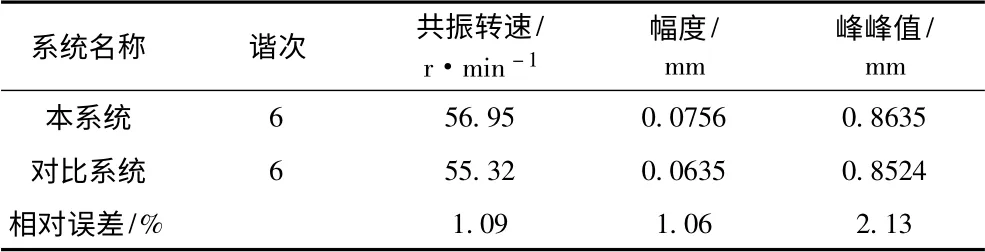

图6 所示为某轴转速为56.95 γ/min 工况下测得的回旋振动转速,由图中可以看出,频率6 021 Hz,振幅0.075 6 mm,峰峰值0.863 5 mm。

本文所设计的系统与现有设备ZDL -IV 回旋振动测试数据对比情况如表2 所示。从表中可看出,2种系统测得的信号数据相对误差较小,结果较为接近,进一步证明了本文所设计的船舶推进轴系振动与功率测量系测量结果真实可靠。

图6 轴系回旋振动信号时域图Fig.6 The time domain of shafting vibration signal

表2 轴系回旋振动测试性能对比Tab.2 The comparison of shafting vibration test performance

图7 为4 种不同转速下轴系的轴心轨迹测量图图形。

图7 不同转速下轴心轨迹测量Fig.7 Axis trajectory measurement under different rotational speed

通过对比上述轴心轨迹图可知,转速越高,轴心轨迹越接近于圆形形状,且临界转速为61.23 r/min。当转速较低时(如35.10 r/min),由于轴的不对中或非线性油膜力的影响,轴的纵向振动和回旋振动叠加后,测量振动频率是基频和多种振动频率的叠加,因此轴心轨迹形状不规侧;当转速较高时,由于基频成为叠加信号中的主频,即主要振动成分,因此其轴心轨迹接近于圆形。

4 结 语

本文基于信号分析和处理技术,设计了船舶推进轴系振动与功率测量装置,能够对轴系功率和振动信号进行测量。采用设计的船舶推进轴系功率测量系统进行了某船舶的轴功率和轴系振动测试实验,实验结果表明,本系统所测轴系纵向振动和回旋振动共振转速误差分别小于1.24%和1.09%,幅值误差分为小于1.23%和1.06%,峰峰值误差分别小于2.26%和2.13%,能够准确测量出不同转速下轴心轨迹形状,与理论轨迹趋向相吻合,满足实际测量要求。

[1]张居凤,汪玉,方志刚,等.舰船动力系统配置方案可行性分析方法[J].舰船科学技术,2011,33(9):60 -63.ZHANG Ju-feng,WANG Yu,FANG Zhi-gang,et al.Analysis on feasible configuration alternatives of ship power system[J].Ship Science and Technology,2011,33(9):60-63.

[2]赵同宾,邱爱华,祁亮,等.海洋科学考察船动力系统发展现状及趋势[J].舰船科学技术,2014,36(增刊1):52-55.ZHAO Tong-bin,QIU Ai-hua,QI Liang,et al. Developing status and trend of ocean research ship power plant system[J].Ship Science and Technology,2014,36(S1):52 -55.

[3]王波,毕毅.钢弦测功仪的智能化改造研究与实现[J].海军工程大学学报,2002,14(3):21 -28.

[4]郝鸿雁.船舶主机轴功率应变式遥测系统的设计与应用[J].船海工程,2013,43(2):80 -82.HAO Hong-yan. Design and application of marine main engine shaft power strain-gauge telemetry system[J]. Ship& Ocean Engineering,2013,43(2):80 -82.

[5]肖森,于学兵.船舶轴功率遥测系统的设计与精度分析[J].柴油机,2014,36(3):38 -41.XIAO Sen,YU Xue-bing.Design and accuracy analysis for the telemetry system of the ship shaft power[J]. Diesel Engine,2014,36(3):38 -41.

[6]尤国英,杜尚林,顾忠明,等.有限元法用于船舶轴系校中计算[J].舰船科学技术,2009,31(8):61 -66.YOU Guo-ying,DU Shang-lin,GU Zhong-ming,et al.Application of FEM in ship shafting slignment[J]. Ship Science and Technology,2009,31(8):61 -66.

[7]HU P,GONG S,BAO Z.Detection of line spectrum of the ship shaft-rate electric field based on the improved adaptive lineenhancement[J]. Consumer Electronics,Communications and Networks (CECNet),2011 International Conference on XianNing:256 -259.

[8]赵晓东,刘大刚.一种舰船轴频电场信号测量方法[J].水雷战与舰船防护,2013,21(4):16 -20.

[9]LECH M. Shaft line alignment analysis taking ship construction flexibility and deformations into consideration[J].Marine Structures,2005,18:62 -84.