变速器自动校检试验台控制系统的设计

2014-12-18郑德超白洪飞董雪松

常 凯,郑德超,白洪飞,董雪松

(中国科学院沈阳自动化研究所,沈阳 110016)

0 引言

随着生活水平的提高,我国国民对汽车的需求也在不断增长,汽车的销量也在不断上升。变速器是汽车传动系统的重要组成部分,其性能的好坏直接关系到整车的质量。近年来,我国自主品牌的汽车在国内市场占据了一席之地,国内变速器的生产上面临这提高变速器出厂合格率的需要,这对于变速器的出厂检测提出了更高的要求。变速器出厂前需要在校检试验台上进行测试,因此试验台的性能直接影响着出厂变速器的合格率。

变速器校检试验台是利用电机模拟汽车发动及负载,动态对汽车变速器各个档位的速比、运行震动、噪声、换档力等各方面进行测试,以保证变速器质量的设备。传统的试验台自动化程度偏低,由操作人员凭听觉判断异常的噪声,以此判断变速器的好坏,存在很大主观性。本文以长城汽车股份有限公司某变速器校检试验台项目为背景,介绍了一种自动校检测试台的控制系统,可实现设备运行的自动化、检测过程的无人干预和校检结果的记录归档。

1 试验台的总体结构

试验台通常采用一个电机带动主传动轴模拟发动机的工作特性,两个电机带动两个加载轴模拟左右驱动轮的状态。每个轴都配有扭矩传感器可向控制系统反馈加载扭矩的时时值。自动换档机构是由机器人模仿人手执行换档路径动作变速操纵杆,实现自动换档。固定在试验台床身上的某品牌振动分析仪,可采集变速器测试过程中各个档位的振动频谱并进行分析,实现变速器测试结果的判断。变速器加油口处的注排油装置可实现测试前、后对变速器的自动定量注油和定时排油的功能。图1为试验台简易的模型图。

2 控制系统的硬件设计

根据长城公司某部门对变速器测试的工艺要求,试验台在5分钟的节拍下能够可选择的对变速器每个档位做空载测试,速比测试,正拖加载测试和反拖加载测试等试验内容,这就对于试验台的控制系统提出了较高的要求。根据以上目标,我们规划的控制系统主要由以下三部分组成:变频调速部分、监控管理部分和逻辑控制部分。

2.1 变频调速

变频调速部分采用ABB的ACS800系列的传动模块实现。

三个传动轴电机分别采用三个逆变单元控制,分别带动驱动轴和两个输出轴。每个电机都可在速度或扭矩模式之间进行快速地切换,模拟真车的不同的运行状态测试变速器的性能,满足用户提出的试验内容。每个电机都装有编码器,可向逆变单元反馈电机转速信息,实现电机调速的闭环控制。传动模块配有RPBA模块,可连接到DP总线上与主站PLC通讯。变频器“优化”功能可自动识别电机的参数;另一些需要与PLC通讯参数(转速等)也能在其操作板上设置。

整流模块包括具有能量回馈功能的IGBT供电模块,滤波器,交流熔断器及其他可选设备。IGBT供电模块将输入的三相交流电变为直流电向传动单元中间直流回路供电,中间直流回路接入三个功率逆变单元(多传动系统)。进线滤波器用来抑制交流电压变换和电流谐波。系统采用直流公共母线运行方式,使得驱动和加载部分组成功率闭环。在加载模式下,系统将加载电机运行产生的电能回馈到直流母线乃至电网,达到节能的效果。

2.2 监控管理

我们采用工控机和条码阅读器建立试验台的监控管理系统的平台。工控机平台不仅满足对设备手动调整和运行状态的把握的要求,还可实现不同型号变速器检测参数的配置、每个档位测试内容的设置和校检结果的记录存档等功能。此外,工控机配有CP5611卡并连接到DP总线上,采集测试数据和结果等信息。条码阅读器可自动读取变速器编号,实现测试信息与该编号变速器的绑定,方便管理人员的对产品管理和质量追溯。

2.3 逻辑控制

逻辑控制系部分是以西门子PLC 315-2DP为控制核心搭建起来的。

通过输入信号,PLC可检测变速器定位机构卡具的状态、换档机器人执行到的档位、变速器的加油量和托盘带箱到位等信息。根据检测到的状态,PLC通过输出信号控制变速器定位机构卡具的动作,通知换档机器人执行换档操作,加注油的启停和托盘带箱放行等。其中,机器人的I/O板通过继电器与PLC I/O进行硬件连接,通过编程可实现二者的信息交互。

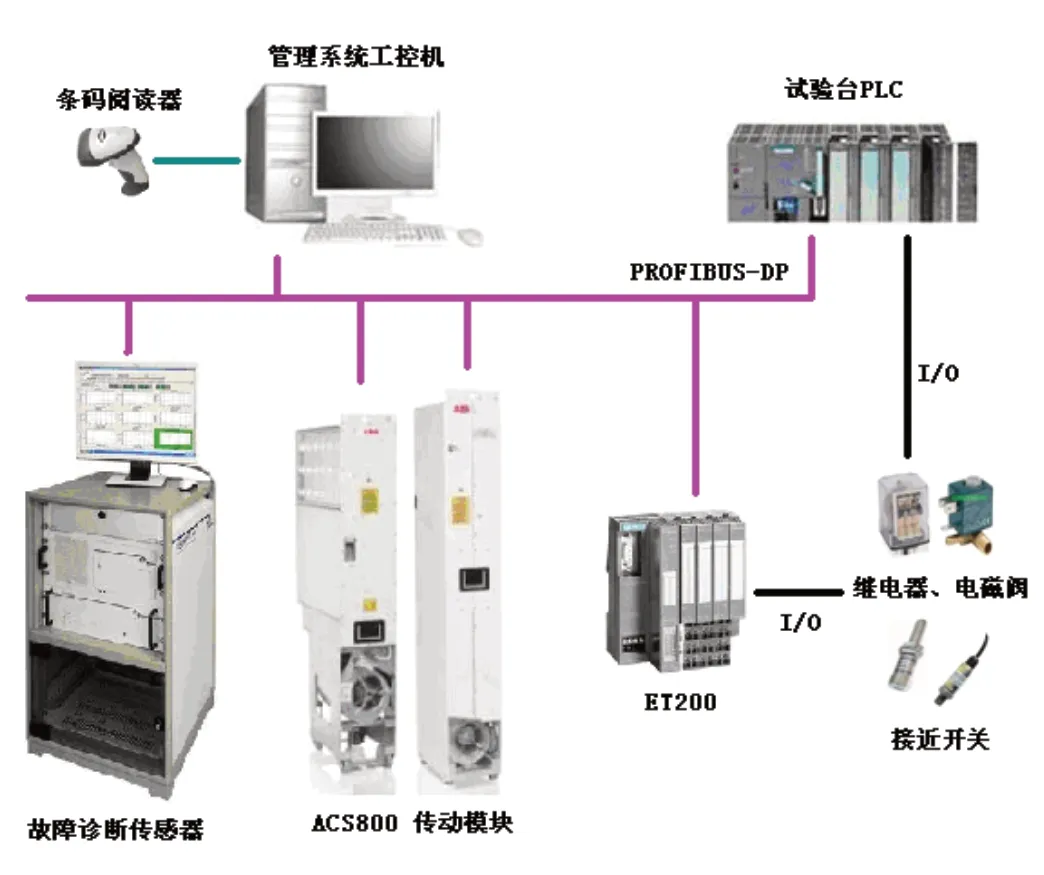

此外,通过PLC 315-2DP的PROFIBUS-DP总线接口可将变频调速的整流、逆变模块,监控管理的工控机和判断测试结果的振动分析仪连到DP总线上,通过设置它们的控制字和状态字等参数实现与PLC之间的信息交互,完成整个测试的逻辑控制、状态监控和结果记录。由此建立的控制系统网络拓扑如图2所示。

图2 控制系统拓扑图

3 控制系统的软件设计

控制系统的基本控制方案和硬件选择确定后,我们在西门子调试软件的STEP7中进行硬件组态,如图3所示。首先把试验台IGBT整流器、3个逆变单元、1个ET200M I/O和振动分析仪作为从站组态连接到PLC的DP接口上。然后把它们的地址分别分配为3-8,PLC的默认地址为2,为DP总线的主站。最后还要在该界面中需要设置这些从站与主站PLC数据交换的地址。

图3 控制系统硬件组态

试验台的PLC程序主要有由辅助机构动作模块、选换档控制模块、变频调速控制模块和测试数据处理模块构成。辅助机构动作模块可完成试验台与变速器的自动对接,装夹定位,卸夹放行,注油管的伸缩,实现变速器测试前后夹具等辅助机构的一系列逻辑动作。选换档控制模块负责在某个档位测试结束后,令换档机器人抓取换档杆配合离合器动作,使其由当前档位切换到下一个待测试档位。变频调速模块可根据总体测试流程和档位测试参数(转速和扭矩等),不断地切换电机的工作模式(速度模式和扭矩模式)或调整电机的运行参数。测试数据处理模块可采集当前测试过程中关键数据及结果,并连同当前变速器的条码信息一起上传给工控机,完成测试信息的记录存档。图4为试验台测试运行程序的流程图。

图4 测试运行程序的流程图

机器人的某一个换档动作是由一系列动作指令顺序执行实现的。在这里,由空档到不同档位动作的指令集被写在机器人不同的控制程序中。通过PLC对机器人控制信号和状态信号的编程实现机器人启动和换档程序的切换,使得机器人控制变速器的操纵杆由空档挂换到各个档位进行测试。测试完毕,机器人将换档杆退回空档位后,返回原位。

工控机平台上安装西门子的组态软件WinCC。它可对变速器测试参数调用和每个档位测试内容设置进行可视化界面设计和脚本编程。通过访问数据库,控制系统可实现变速器测试结果的存档和后期的追溯。图5为工控机平台的某型号变速器测试参数设置界面。

图5 参数设置界面

4 结束语

本文论述了一种变速器自动校检试验台控制系统的设计方式。该系统可实现变速器校检全自动化运行和测试信息的追溯,在一定程度上提高生产效率和产品的检测质量。目前,该系统已经应用于长城汽车某变速器校检试验台上,提高了产品出厂的合格率,降低了人员使用成本。目前该变速器的年产量已达到20余万台,为企业创造了良好的经济效益和口碑。

[1]王皖君,张为公,杨帆,等.变速器试验台测控系统设计[J].测控技术,2011,30(9):38-42.

[2]高挺,张可,陈伟才.变速器性能试验台控制系统[J].制造业自动化,2009,30(2):82-83.

[3]臧怀泉,邵彦山,刘徽波.汽车变速器试验台监控系统设计[J].工业控制计算机,2008,28(4):75-77.

[4]褚金钱,孔美静,李国兴,等.汽车自动驾驶机器人变速杆操纵机械手的设计与控制[J].机械管理开发,2010,25(2):41-42.

[5]廖常初.S7-300/400 PLC应用技术[M].机械工业出版社,2007.

[6]吴坚兰,陈秀琴,马嵩源.ACS800变频器在加载试验台控制系统中的应用[J].电气传动,2009,39(1):67-70.

[7]陈伯时.电力拖动自动控制系统M].机械工业出版社,2004.